![【オンリーワン企業がオンリーワンたる所以を探る Vol.13】特殊カシメ接合や高効率モーターコイルのオンリーワン技術で、次世代自動車に革新/アスター(秋田県横手市)社長の本郷武延さんに聞く]() 取材・写真・文/大草芳江

取材・写真・文/大草芳江

2018年03月12日公開

特殊カシメ接合や高効率モーターコイルの

オンリーワン技術で、次世代自動車に革新

株式会社アスター(秋田県横手市)

代表取締役 本郷 武延

公益財団法人東北活性化研究センター『"キラリ"東北・新潟のオンリーワン企業』Collaboration連載企画 (Vol.13)

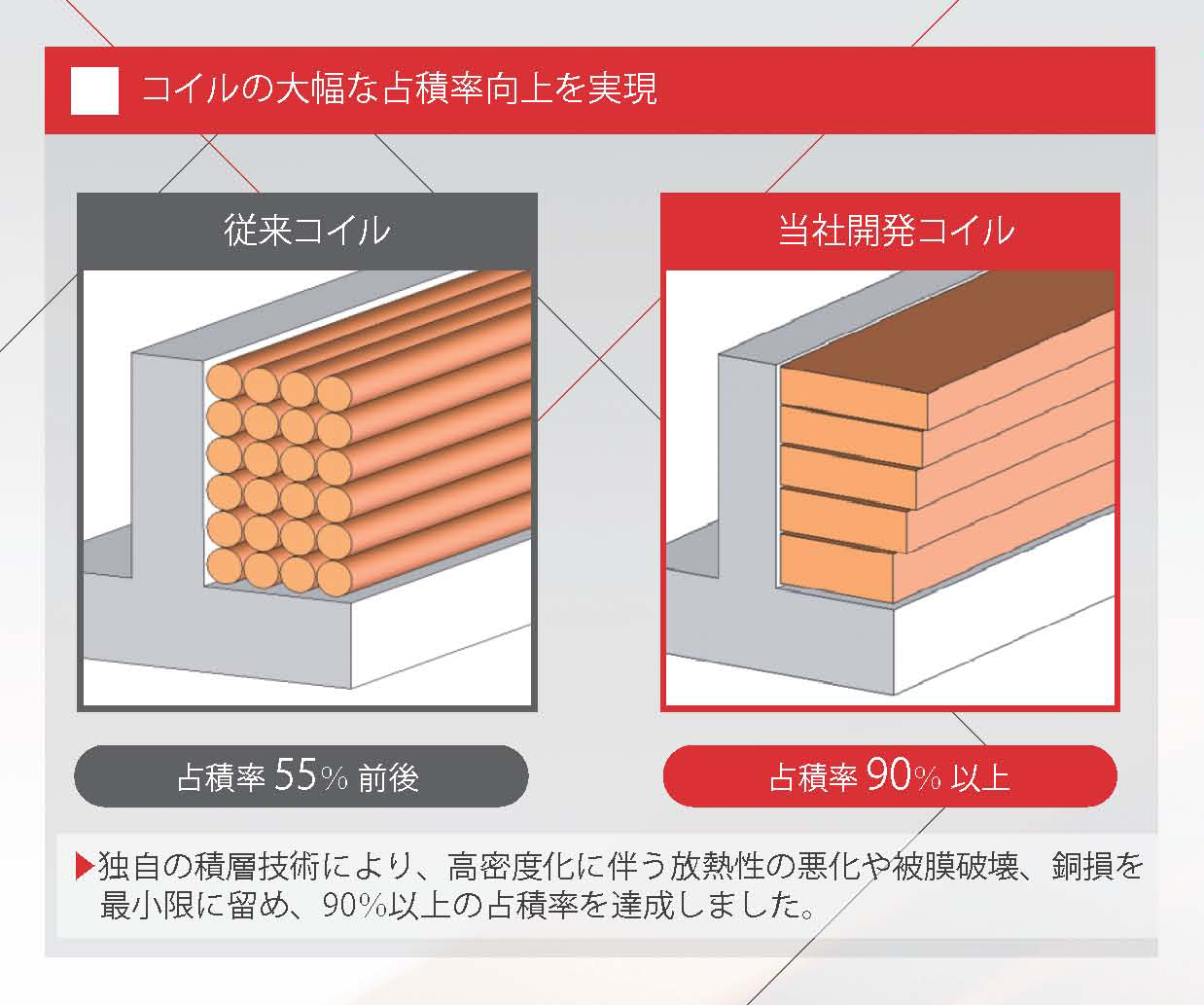

秋田県横手市に本社を構える株式会社アスター(2010年設立、資本金9,000万円、従業員65名)は、自動車関連、産業機械、医療器具関連の部品の製造をしながら、他社につくれない「オンリーワン技術」の開発に注力しており、特に特殊カシメ接合や高効率モーターコイル製造等の技術に強みを有する開発型企業である。特殊カシメ接合技術では、これまでにない接合強度を実現。スポット溶接やリベット等を使用せず、曲面接合、多点同時接合、異なる板厚の接合及び異種接合が可能であり、従来のスポット溶接に比べて設備費、消費電力、接合コスト等の面で優位性を持つため、多くの企業で採用されている。高効率モーターコイルの製造では、独自の積層技術により、モーターの小型化・高出力化を実現する銅線占積率90%以上の高密度な省エネコイルの開発に成功。コイルの量産技術を確立し、世界中の大手自動車メーカー等から注目を集めている。他にもLED照明や融雪装置等のヒット商品を生み出している。また、独自の厳しい社内検査基準に基づく不良ゼロ運動の成果により、取引メーカーから「管理検査認定工場」としての認定を受けている。2012年・2013年 経済産業省 中小企業ものづくり高度化認定、2015年・2017年 戦略的省エネルギー技術革新プログラム(NEDO)提案テーマ採択、2016年 経済産業省「はばたく中小企業・小規模事業者300社」認定等。そんなオンリーワン企業であるアスターがオンリーワンたる所以を探るべく、代表取締役の本郷武延さんに話を聞いた。

オンリーワン企業になるまでの軌跡

― はじめに、貴社がオンリーワンと言われる所以を教えてください。

◆ 秋田で雇用を守るには、オンリーワン企業にならなければ生き残れない

もともと私が勤めていた会社がこの場所にあり、その会社は大企業からの下請けで部品加工を預かって生産していました。1本社5工場を持つ非常に収益率の高い下請け企業でしたが、リーマンショックの後、急激な受注の減少により、秋田工場の閉鎖を決めたのです。その時、私も生産本部副部長として秋田工場を閉鎖するプランに関わっていました。しかし、私は秋田工場の工場長も兼任しており、ここの若い人たちも含めた作業者のレベルの高さを十分知っていましたので、本社の都合で閉鎖することに非常に強い憤りを感じ、「じゃあ、ここを私にやらせてください」と工場を引き受けたのです。

リーマンショック以前の事業体は、とにかく会社を開けば、変なことをしない限り儲かる体質がありました。しかし、これから日本が生き残ろうとしたら、しかも秋田のように中央から離れた場所で雇用を守ろうとするなら、下請け型企業では無理だと思ったわけです。だって中央から600kmも離れた場所ですから、相当特殊なものでなければ難しいでしょう? 特殊なものとは、つまりオンリーワンでしょう。我々の場合、それまで下請け型企業でしたから、オンリーワン企業にならなければいけませんでした。では、オンリーワンとは何か。他ではできない技術なり製品なりを持っていることが大事なわけですね。我々はオンリーワンの技術や製品を持っていなかったので、そこからつくりあげていく過程が必要だったのです。

◆ 溶接を使わない接合技術と高効率モーターコイルをオンリーワン技術として育てる

ですから、我々はオンリーワン技術をつくって、育ててきました。そして今、いくつかのオンリーワン技術があります。ひとつは溶接を使わない接合技術で、もうひとつは今までにない高性能なモーターをつくるためのコイルです。その他にもLED照明や融雪シートの類も開発してきましたが、同じようなことをやっている会社は他にもありますので、オンリーワンという意味では、このふたつになります。オンリーワンの技術を開発・販売することで、大手企業と一緒になって世界に売り出していくことができるだろうと考えました。そうすれば下請けではなく、きちんとパートナーシップを結んで事業をやれますよね。そこを目指したわけです。

― 数多ある技術の中から、溶接を使わない溶接技術と、高効率なモーターコイルのふたつをオンリーワン技術として育てようと判断した理由は何ですか?

実は私、開発自体はたくさんしているのです。その中から、市場の大きさで、商売として成り立つという判断で選びました。溶接に代わる接合技術については、ヨーロッパでは既に標準化されており、自動車産業等で積極的に使われています。ただ、ヨーロッパの技術ではどうしてもクリアできない問題があり、それを我々が解決することができたので、市場規模が大きい自動車市場に参入できると判断して選びました。

また、モーターコイルについては、今後大きく拡大することが見込まれる大変な市場です。高効率モーターコイルのアイディアを思い付き製品化しようと思い立った9年前は、まだ電気自動車ブームは到来していませんでしたが、「省エネ」というキーワードはありました。ですからガソリンに代わる新しい動力源としてモーターの需要がいずれ大きく伸びることは当時でも予測できました。当時のモーター市場が約5兆円でしたから、そのうち例えば10%の市場を我々のコイルが獲得したとしても5,000億円で商売になるという判断でした。市場の大きさと需要があることが、このふたつの技術を選んだ大きなキーポイントです。

― 市場が大きくニーズもあるということは、逆に言えば、非常に競争の激しい領域ですね。なぜ、その中でオンリーワンの技術をつくれたのでしょうか?

これらの技術を開発して製品化しようという試みは、世界中の関連会社もやっています。現にこの分野で先進国のドイツで我々も確認したところ、やはりチャレンジしていましたが、どうしても技術的にネックになっている問題の解決ができずに諦めていたのです。世界がクリアできない問題を我々は独自技術で解決することができたので、「オンリーワン技術」として打って出ることができるのです。

― 具体的には、どのような技術なのですか?

◆ 溶接しない接合技術「カシメ接合」

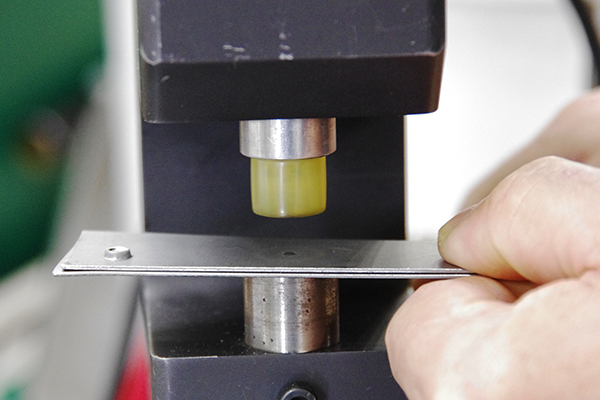

特殊カシメ接合技術の実演をする本郷社長。

実際のものを見せてあげましょう。まず、ひとつ目の溶接しない接合技術とは、金属の板同士を、このポンチとダイでガチッと押しつぶすだけでくっつけることができる特殊カシメ接合技術です。鉄とプラスチックのように、普通ならくっつかない異種素材同士でも接合できます。ヨーロッパで失敗していた技術は使わずに、我々の特殊技術で問題をクリアできました。消費電力は溶接と比べて8分の1以下で、地球環境問題にも役に立つ技術です。用途としては、例えば自動車ボディの溶接の代わりに使えるので、2019年の実用化に向けて、自動車関連企業と一緒に展開を始めています。

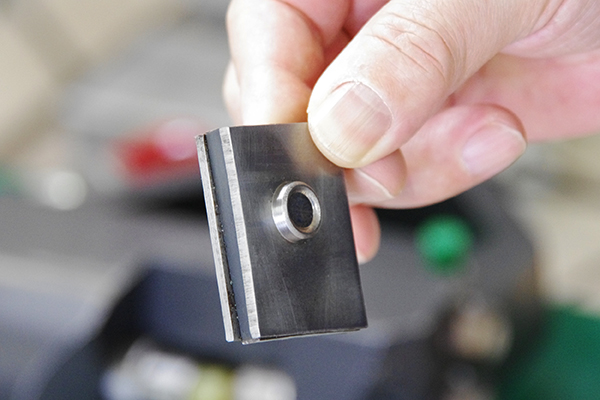

アスター製のカシメ装置は、ポンチとダイで板金部分を押しつぶすだけで、曲面接合、多点同時接合、異なる板厚の接合及び異種接合が可能。

スポット溶接を使用せずに、カシメ接合で、これまでにない接合強度を実現。

― ガチッと押すだけで簡単に接合できて驚きました。どのような仕組みなのですか?

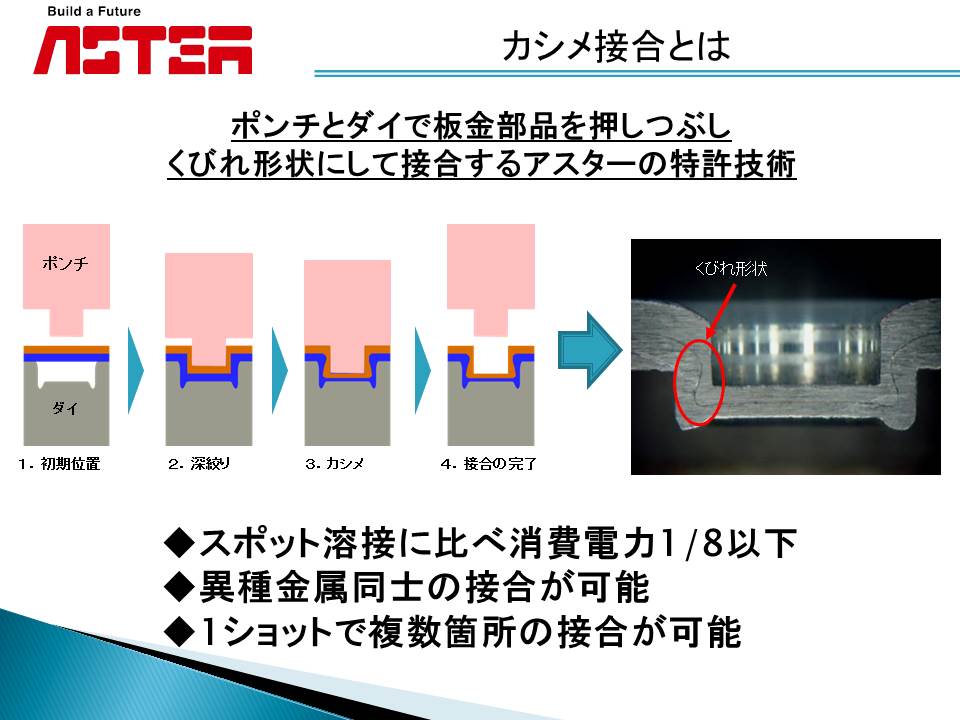

原理そのものは簡単です。特殊なくびれ形状をつくっているダイの上に部品を置き、上からポンチで押しつぶすことで広げ、脇を突っ張らせて抜けなくする技術です。くびれていることがポイントで、それによって外れなくなるわけですね。これが当社の特許技術です。

【図】カシメ接合とは

― 「カシメ接合」の「カシメ」とは元々どんな意味ですか?

カシメとは「形状を変形させることで永久結合する技術」のことです。実は「カシメとは」という論文を今から約30年前に盛岡大学の先生に頼まれて一緒に書き、そう定義したのは私です。もともと私自身はカシメ技術から入りカシメ技術一筋で40年以上やってきたので、このオンリーワン技術をつくったわけです。

― 特殊カシメ接合技術の開発のみならず、カシメの定義まで本郷さんがつくったと聞いて驚きました。もうひとつのオンリーワン技術である高効率モーターコイルについても実物を見せていただけますか?

◆ 小型で高効率な革新的モーターコイルを開発

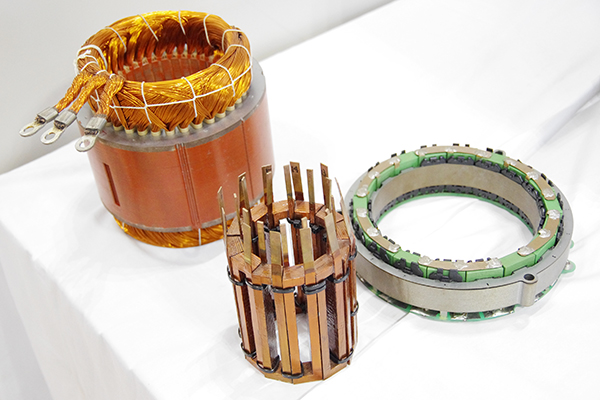

既存のモーターコイル(写真左)とアスター製モーターコイル(写真中央、写真右)。

まずは、既存のモーターコイルを手に持ってごらんなさい(写真左)。すごく重いから、気を付けてね。それが当社開発の高効率モーターコイルに代わるだけで、こんなに軽くなってしまうのです(写真中央、写真右)。まずはそれがすごいことでしょう?

― 既存のモーターコイルは両手で持つのも大変なくらいとても重いですが、貴社製のモーターコイルは片手でも持てるほど軽くて小さいですね。

既存品とアスター製コイルでモーターの性能がどれくらい変わるかを実演しながら説明する本郷社長。

もっとすごいのが、モーターの性能の大幅なアップです。最近の電気自動車は一回の充電で約400km走ると発表されていますね。では、そのモーターの性能はどれくらいかと言うと、約9,000回転(R)で、約10アンペア(A)の電気を消費します。そのコイルを当社開発品に替えただけで、ドライバーとモーターは同じままなのに、電気は半分の5アンペア弱で9,000回転までいくのです。さらにすごいのが、既存品は9,000回転で目一杯だったのが、それより回転数がどんどん上がっていきます。ということは、400km走る電気自動車を当社開発コイルに変えただけで、800kmも走れるようになったらどういうことになりますか、という話ですよ。しかも、モーターの中身を変える技術は他のどこもやっていません。この高効率コイルを製造するプロセスが今、当社でやろうとしていることで、世界中がやりたかったけど他のどこもできなかった技術です。

― どのようにして、そのような高効率なモーターコイルをつくるのですか?

では、どのようにつくりあげるかちょっと見せてあげましょう。ただ、この製造プロセスは開発中で企業秘密ですから、撮影はNGですよ。この特殊な装置でガチガチと圧接して、要は、金属と金属を原子結合させる技術なんです。この工程を繰り返して成形することで、モーター内部に占めるコイルの占積率が通常の5割程度から9割以上となり、コンパクトでハイパワーな高効率コイルが出来上がるわけです。

従来コイルとアスター製コイルの比較。

アスター製コイル。

― わずか数秒、装置でガチガチしただけで原子結合させることができるなんて、にわかに信じられないくらい驚きました。モーター内で電気が通れる導体の割合をどれだけ増やせるかが高効率化のポイントで、そこに貴社の膨大な試行錯誤とノウハウが詰め込まれているのですね。

絶縁皮膜技術の開発を行う社員。

電気の走る導体をどれだけ敷き詰められるかということですね。その時、熱をどれだけ逃がせるかという問題があります。発明している側の私も、わかればわかるほど、わからなくなりますよ(笑)。この問題を解決するにはもうひとつの技術が必要で、銅の表面に絶縁皮膜をかけなければいけません。化学の専門知識を持つ人材も社内にいて、その絶縁皮膜技術も当社で開発しています。ワンセットすべて自社で開発しているのです。

―世界の消費電力の50%以上がモーターによるものと聞いたことがありますが、高効率なコイルをつくるために高密度にすると、放熱性等の問題で、かえって効率が悪くなる課題が原理的に起こりますね。世界中の誰もその問題を解決できなかった中、貴社は解決する技術を開発できたわけですね。ちなみに、この高効率コイルと先程のカシメ接合は、接合という点で似たような印象を受けました。技術的なつながりはありますか?

「接合」という観点から言うと、確かに共通点はありますね。

◆ 閃きの源泉は「70人の社員を食わせなければといけない」という危機意識

― とはいえ「オンリーワン技術をつくる必要があるから、オンリーワン技術をつくった」というのは、「言うは易く行うは難し」の典型だと思います。なぜ実現できたのでしょうか?

皆にとっては難しいことでも、私にとっては難しくないのです。きっと着目点が違うのでしょう。そして、私が気づく前の人たちはやろうとして、やれる前に諦めたのでしょう。私はやろうとして、たまたま諦めなかった。それは、次々と閃いていったからです。なぜ閃いていったかと言うと、やっぱり人間って、最終的にはどれだけ危機意識を持っているかだと思います。途中でめげず諦めず、朝から晩までずっと考えているから、私のような人間でも閃いたりするのですよ

経営して70人の社員に飯を食わせなければいけない危機感です。十分な収入もないのに、70人を雇わないといけなかったから。毎月2,500万円の経費に対して、1,500万円くらいの仕事は何とか掻き集めたけれど、毎月1,000万円の赤字でした。お金を借りたり助成金に申請したりして何とかやりくりしていましたが、「とにかく早く完成させないといけない」ということばかり、朝から晩までずっと考えていました。5兆円市場に打って出る技術が完成すれば、借りているお金を返すことができます。となれば、やることは簡単です。如何に早く完成させるかしかないです。宝くじとは訳が違うんですよ。勝てる要素はあるのだから、それを早く完成させることに努力すればいいのだから。それを銀行や色々なところに訴えて、お金を借りたり助成金をいただいたりして、今に至るわけです。

― そのオンリーワン技術が完成するまで、どれくらいの期間がかかったのですか?

2016年9月に量産化の目処がつくまで、約7年かかりました。毎年「あと2年でできる」と思ってやるのですが、やればやるほど新たな問題がパカパカ出て来るわけです。娘からは「お父さんは『あと3年で楽になる』と言っているけど、もう何年経ったの?」と毎年言われていました(笑)。

― それだけ技術的なハードルが高いからこそ、他の方は途中で諦めたのですね。

そこまで投資できるか、我慢できるか、普通の経営者にはできないでしょう? ましてや社員に7年間も、いつ成果があがるかわからないような開発を会社がやらせるかというと、やらせないでしょう。普通は「2、3年で結果を出してくれ」とか「将来の展望を描けるようにしてくれ」と言うじゃない。それは、私が経営者であり開発者だからできたわけです。もちろんサブのところは社員に手伝わせたけれど、基本的なところは自分で考える必要がありました。

― やっとオンリーワン技術を開発できた時のお気持ちは?

まだまだですよ。だって、実際には量産化の目処がついただけで、量産化にむけた過程の中ですからね。2019年に新工場を建て、設備を入れて量産化し、出荷して、きちんとお金が入るのを確認できるまでは、ガッツポーズは取れないです。まだ、そんな「お気持ちは?」という気持ちにはならないですよ(笑)。けれども、全体としては出来上がってきています。

◆ 「働かされ感ゼロ」の新しい工場をつくり、優秀な人材を集めたい

― 新しい工場はどのような工場にしたいと考えていますか?

新本社工場・社屋のイメージ。

社員が働きたくなる、集いやすい新工場を構想しています。気軽に私服でも入れて、きちんと食事もできて、家族も連れて来られるようなイメージです。働く環境についても「働かされ感」をゼロに近づけ、「働かされる」のではなく、働きたい人が「働ける」工場にしなければいけないと考えています。働く人の将来のことも踏まえた、いくつになっても働ける会社。これからロボット化やAI化が進む中、「働かされ感」があるなら、それはロボットにやってもらえばいいので、今の時代に工場をつくるのなら、そんな考えが必要でしょう。

「ここで働きたい」「ここで生活をしたい」環境をつくるには課題が沢山あります。働き方についても、子どもを預けて仕事に出ることができないために、働き盛りの20~30代の女性がパートでしか働けない現実が、特に地方にはあります。それをなくし安心して自分が働きたい時間だけ働ける環境をつくる必要があるので、新工場では、単に保育施設をつくるだけでなく、会社が母親の代わりに子どもたちを学校に迎えに行き、母親の帰宅時間まで勉強したり遊べたりできる場を社内につくろうと構想しています。工場2階はそんな用途に解放したいので、カフェのような雰囲気にしたいです。働く環境を整備することで、我々が求める優秀な発想力や創造力を持つ社員を雇える可能性が高くなると考えています。

より高いレベルで考えられるかもしれないですが、まず我々が考えられる範囲でつくらないことには議論にならないでしょう? 私が公開した途端、「随分、生意気なことを言う会社だな」と見に来る人がいるでしょう。そういうのはウェルカムなわけです。そういう"風"と言うか、"波"を起こすことをしなれば、やっぱり変わらないと思うからです。

取材中ご馳走になったドリップコーヒー。

あなたが飲んでいるコーヒーも、うまいでしょう? 会社で飲むコーヒーもちゃんとドリップしているの。高価なものは無理だけども、普段からきちんと素材を理解して、できるだけ本物に近いものを味わっていくことが、ものづくりに大事だと思っているから。正直、昨年までは生き残るのに必死で、そういうこと考える余裕がなかったのですが、ようやく昨年辺りから環境についても考えられるようになってきました。

◆ NEDOフォーラム成果発表や支援機関の紹介で、世界中から問い合わせが殺到

― 逆に、なぜ量産化前の段階で、貴社の技術はこれほど注目されているのですか?

日本の業界No.1、No.2の大手メーカーと共同開発することで合意しており、近々、発表されます。そういうことが現実化しているからこんな話ができるのです。幸いにして、世界中に市場がたくさんあり、世界の名だたる企業から、次々と問い合わせが来ています。そのきっかけは、新エネルギー・産業技術総合開発機構(NEDO)のプロジェクトを成功させ、高効率コイルの量産技術を確立した成果を、2016年のNEDOフォーラムで発表したことでした。プレゼンした途端、問い合わせが殺到しました。

特に自信を持ったのは、ドイツの研究所の所長の方から「"その技術"は使えないよ」と言われたことでした。なぜかというと「我々は"その技術"で失敗して痛い目にあっている。ヨーロッパでは"その技術"は信用がない」というのです。我々の特殊技術が"その技術"を使わずに問題をクリアしているので、皆がやりたがっている技術だとわかりました。

それに、我々の技術を紹介してくれる人がたくさんいました。秋田県や大学、産業技術総合研究所、東北経済連合会等の目利きの人たちが「これはおもしろい技術だ」と広げてくれ、そこからネットワークが広がっていきました。ですから、中央から遠い秋田県であっても、我々の技術を見に来る人が絶えません。以前、自分でも大手メーカーに売り込みに行ったことはありますが、その時は理解してもらえませんでした。皆が簡単に理解できる技術なら、大した技術じゃないことになるわけですが。

◆ 如何に皆の力を集約できるか

今は、日本の超一流企業のトップメンバーと一緒に開発しているのが本当に楽しいです。けれども、技術というものは、そこに居座った瞬間に滅び、長くは持ちません。当然ながら、さらに発展させた技術を追求する必要があります。そのためにも、先程お話したような職場環境をつくり、この技術をさらに発展させていってほしいと思うわけです。そのためには、豊かな発想力と行動力と勇気を併せ持つ優秀な人間を一人でも二人でも集めることが必要ですから、職場環境が非常に大事なフェーズになると考えて構想している次第です。

応接室には、本郷社長や社員が表彰された賞状がずらりと飾られていた。「一体感を持って進めていくため、社員も表彰されていく流れは大切」と本郷社長。

もうひとつは、今の若い人たちは、あまり成功体験をしていないのではと感じます。特に製造に関しては成功体験を味わうことで次の課題にチャレンジできると思います。それを私自身がつくりあげる必要がありますし、皆でつくりあげていく一体感が必要です。そのためには表面的なことではなく人間が必要ですし、環境が我々を必要とすることで、継続的に生き残る価値があります。そこに注力できたのは、必死だったけれど、いいところに目をつけたと思います。

8年前にこの工場を引き受けて現在の会社を創立した時、社員に対して「秋田一の会社にする」と宣言しました。当時の社員は信じていなかったと思いますし、今もまだ3分の1の社員は信じていないかもしれないけど(笑)、それが会社の活力になるのです。話は簡単で、勝てる稼業は一致団結できます。皆の気持ちがひとつになれば、勝てます。世の中の歴史がそれを物語っています。如何に皆の力を集約できるかなんです。

新しいオンリーワン技術だって、「アスターが」ではなく、「地域全体でこの技術を完成させることが必要だ」と一生懸命周りに訴えてきました。アスター一社だけはない、地域全体で関わる人全体のものでなければいけません。私はそのきっかけをつくっているだけで、それを押し上げるのは周りの人間だからです。

周りを巻き込み周りと一緒になる意識は、成功するために必要な心構えだと思います。誰も別に私のために働いているわけじゃないですから。会社は団体ですから「一人は皆のために、皆が一人のために」が必要です。案外そのことが今の社会では個人主義に走り過ぎて、なおざりにされていると感じます。そこも大事なキーワードで、その勘違いな自由主義に気付いた人が成功するのではないでしょうか。それを考えている人が少ない方が競争率は低いわけですから(笑)、どちらが良い悪いという話ではないですけどね。?

社長が二十歳だった頃

― 次に、本郷さんが二十歳だった頃について教えてください。

◆ 今を脱却して次のステップに行きたい

二十歳の頃は、大工でした。私は小学3年生で父を亡くし、高校に行っていないのです。はじめは16歳で出稼ぎに行き、地下鉄や鉄塔などを建てていましたが、事故に遭い、親戚から「危ないことは辞めて、大工になりなさい」と言われて大工になりました。その頃に考えていたことは「将来こうなりたい」とかじゃなく、やっぱり「女性にモテたい、いい車に乗りたい、いいマンションに住みたい、宝くじで一攫千金」ということしか考えていませんでした(笑)。

二十歳の頃は、東京にいました。ある時、新宿で占い師が私を呼び止めて「あなたは大器晩成だよ」と言ったのですが、私は「冗談じゃない、成功するなら若くして成功したいよ」と言い返しました(笑)。ただ、人は大好きでしたから、女性に限らず友達が大勢いましたし、色々なことを経験してきました。二十歳の頃の俺を知っている人が、今の私がこんなに真面目な生き方をしているとは、誰も思っていないことは事実です。たまに男女問わず会う人がいて、懐かしくなって食事をすると、皆びっくらこいているわね(笑)。

ただ、生き方としては、そんなことを考えながらも、真面目に「高級車を買いたい、綺麗な人と付き合いたい」と自分としては必死でした。「今を脱却し次のステップに行きたい」気持ちは、ギラギラするほどあったのです。その「次」とは何かはわからないけど。それは、つまり今の現実からの逃避ですからね。でも、それに向かって常に突き進んでいたことも、事実です。

◆ 達成しようという目標があれば、あらゆることをして達成してきた

だから若い頃には「年中、夢みたいなことを言っているな」と言われていました。ただ、自分が言ったことは、これまですべて実現しています。例えば、「22歳で自分の住む地域の地場改善をこうしなければいけない」と実際に改善し、「25歳で家を建てる」と建て、以前勤めていた会社でも「30代で係長、40代で部長になる」という女房との約束は全てクリアしました。この会社もまずは秋田一の会社になろうと思っています。だって、達成しようという目標がなければ、方向を見失うでしょう?

外から見ると、いい加減に見えたと思います。実際に、周りからは色々なことを言われました。けれども、俺は周りが何と言おうと、そうしようと思っていましたし、周りの意見に振り回されることは一度もなかったです。なぜならば、やらなければいけない"必要な順序"があるからです。

例えば、なぜ25歳で家を建てたかと言うと、高級車に乗りたかったから。家もなく高級車だけなら、「どうせ借り物だ」と思われるけれど、家を建ててから高級車に乗れば、誰も疑わないでしょう? 女房にも「お前と結婚したい、絶対に幸せにする、とにかく結婚しよう」と言い続けて結婚できました(笑)。達成しようという目標があれば、あらゆることをして達成しようとやってきたのが私の人生です。女房も40年経ってやっと信用してくれるようになりました(笑)。

「今を脱却したい」とずっと思っていて、今から脱却する方法を見つけた時は、迷わず、それに飛び込みました。父親がいなかったので、私を押さえつける者は誰もいなかったのがよかったと思います。周囲は「父親がいなくて生活が大変だろう」と言ってくれましたが、それは母親が偉かったのです。ですから私は、母親を最高に尊敬しています。母親を裏切るようなことは絶対にしません。もうひとつは、お世話になった人からの恩は返さなければいけないし、人の言うことは気にしないと言っても、人を裏切るようなことは絶対にしません。そうじゃないと足を引っ張られて、絶対に自分も成功できないですからね。

我が社の環境自慢

― 続けて、貴社の環境自慢を教えてください。

それはぜひ社員に直接聞いてみてください。

若者へのメッセージ

― 最後に、今までのお話を踏まえて、次世代へのメッセージをお願いします。

◆ 10年後の社会をつくるのは今の若い世代。今の社会に絶望しないで

60代の我々が一生懸命、10年後の秋田や日本を議論しても、それは我々目線での10年後です。今から10年前にまさかインターネットに世の中を動かす力があるとは想像すらしていなかったですし、10年前には今の新しい仕事だって生まれていませんでした。10年後の社会をつくるのは、あなた方、若い世代です。10年後に自分たちで社会をつくれます。ですから、今の社会に決して絶望しないでください。

― 本郷さん、本日はありがとうございました。

社員に聞く、我が社の環境自慢

◆自らの意志で決められる環境と、孫の代まで考えている社長が自慢

/藤谷大輔さん、(33歳、入社8年目、秋田県横手市出身)

高校卒業後、ものをつくることが好きだったので、当社の前身であるアスター工業(株)秋田工場に入社しました。その年から数えると入社16年目になります。前身となる企業は下請け型だったので、やはり当時は、言われたことを淡々と効率よくこなし、お金をもらうという考え方で仕事をしていました。今でこそ当社は開発型企業ですが、設立当初は、大手企業からの下請けの仕事を何年かは続けて、景気が悪くなると切り捨てられたり数量が下がったりと、色々なことがありました。けれども社長が社員のことを大事にしてくれるので、社員も皆で休みを多く取ったりして対応してきました。

今では、高効率モーターコイルやLED照明、雪解けシート等、自社ブランドを開発し、大手企業にはとらわれない環境で仕事ができるようになっています。もちろん大変なことも色々ありますが、自分の意志さえあれば、会社が決めるのではなく、社員が自分たちで色々なことを決めていける環境がよいと思います。それが会社にとってメリットとなれば、若手でも意見を吸い上げてくれるので、もちろん責任は重いですが、その分、自分たちのモチベーションも違います。仕事以外でも、例えば、イベントだろうが休日の長さだろうが、自分たちで判断して提案できる環境がよいです。

現在は、製造課の課長として、現場の統括をさせてもらっています。部下の働きやすさをさらに向上させてあげることが自分の仕事だと思っているので、やりがいがあります。女性も多いので、仕事内容だけでなくメンタル面も気にかけています。逆に、僕が部下から毎日、いじられて大変ですよ(笑)。でも楽しいからいいかな(笑)。人間関係がギスギスした環境では、よいアイディアも浮かばないですからね。毎日楽しんでやっています。

そんな我が社の環境自慢は、社長です。普通の社長なら「自分たちの代さえよければいい」と考えそうですが、うちの社長は孫の代まで考えて、「その子たちの働く場所がなければ、可哀想だろう」と、この会社が未来の地域や社会に対してどうあるべきかまで考えています。ここ秋田県は少子高齢化が急速に進んでいる地域ですから、その中で、年を重ねても働けて、さらに孫の代までこの秋田に残って働ける環境ができることは、この地域の夢です。秋田県で生まれた人たちが県外に流出することを防ぐためには、行政任せではなく、民間も行政もすべて動かなければ、そんな環境は実現できません。その先端にいて、そこまで考えている社長ってなかなかいないと思うので、本当にすごいと共感しますし、やっぱり自慢です。

◆アットホームな一体感と若手の意見が反映される環境、そして情熱的な社長が自慢

/関あゆみさん(29歳、入社8年目、秋田県横手市出身)

高校卒業後、実家に近かったという理由で、当社の前身であるアスター工業(株)秋田工場に入社しました。その年から数えると今年で入社12年目です。昔の会社は下請けだったので、計画通りに言われた仕事をこなす感じでした。今の会社になってからは、確かに、言われた仕事はやるのですけど、自分で考えて行動できることが楽しいです。私、もともと言われたことをやらされるのが好きじゃなく、自分で考えて行動したいタイプなんです(笑)。今の社長の会社になってから、やりがいを感じています。

今は、生産のリーダーをやらせてもらっています。人員配置を考えたり、現場で問題等が発生した時は問題点を吸い上げ、自分たちで解決できれば現場で解決して、できない場合は上にあげていく、そんなまとめ役の仕事を担当しています。

我が社の環境自慢は、アットホームな一体感です。社長が社長っぽくないからかな(笑)。熱い社長で、自分のことのように社員皆のことを想ってくれているのが伝わってくるから、アットホームな一体感があるのだと思います。ですから、すごく働きやすいですし、何でも話しやすいですね。課長の藤谷さんも、何でも話しやすい上司です。下から上に意見を言いやすい環境は、人がつくるものだと肌身で感じています。

うちの社長は、行動力が群を抜いているんですよ。私たち現場の者が問題だと思っていることを社長に話すと、社長は「現場の意見は大事だよ」と、すぐ行動に移してくれるので、社員の皆からすると、すごく働きやすいんです。社長直通で意見を言えることも、普通の会社とは違うところ。社長が社員皆のことを考えて想ってくれていることが伝わってくるんです。じゃないと、あんなに怒れない(笑)。社長の情熱を毎日感じます。会社自慢じゃなくて、社長自慢になっちゃいましたね(笑)。

◆ 自分で考えるものづくりに魅力、女性も多く相談しやすい環境が自慢

/千葉優衣さん(19歳、入社1年目、秋田県横手市出身)

小さな頃からものづくりが好きで、工業高校に進学しました。県内企業に就職するために、自分でも色々な企業を見学したり話を聞きに行って、当社に初めて来たのが高校1年生の冬です。他の企業とは違って開発型企業で、単純作業で製造するのではなく、自分で考えてつくるところに他とは違った魅力を感じて、当社に入社しました。

現在は、製造ラインに入り、組立を担当しています。色々な種類の製品を扱っているので、自分の任されている仕事が空いた時には、別の種類の仕事にも入れさせてもらい、色々な勉強をさせてもらっています。

そんな我が社の環境自慢は、女性社員が多く(約4割)、すぐ先輩方に相談ができる環境です。先輩たちが親しく話しかけてくれるおかげで、私も話しやすくなり、自分が任せてもらっている仕事でミスをした時も、どうすればいいかを先輩にすぐ相談できるようになりました。入社したばかりでわからないことも多いですが、不安なく仕事ができる環境なので、色々なことを学び、私も先輩方のように色々なことができるようになりたいです。