![【オンリーワン企業がオンリーワンたる所以を探る Vol.14】国内最大級の電解研磨工場と現場力で、あらゆるめっき・表面処理ニーズに応える/秋田化学工業(秋田県にかほ市)社長の丹野恭行さんに聞く]() 取材・写真・文/大草芳江

取材・写真・文/大草芳江

2018年03月19日公開

国内最大級の電解研磨工場と現場力で、

あらゆるめっき・表面処理ニーズに応える

秋田化学工業株式会社(秋田県にかほ市)

代表取締役 丹野 恭行 Yasuyuki Tanno

公益財団法人東北活性化研究センター『"キラリ"東北・新潟のオンリーワン企業』Collaboration連載企画 (Vol.14)

秋田県にかほ市に本社を構える秋田化学工業株式会社(1972年設立、従業員65名、資本金1,200万円)は、半導体部品から自動車部品まで、あらゆる素材の表面に機能を付与することで付加価値の高い製品を供給する、めっき加工・表面処理の会社である。小物から大物まで処理できることを特徴とし、部分処理などあらゆる顧客の要望に応えている。2000年から陽極酸化処理(アルマイト)を開始。2004年には、年々大型化する製品に対応した国内最大級の電解研磨工場を新設。電解研磨、無電解ニッケルめっき、亜鉛めっきは、数mmの小物部品から、長さ数mの大型部品まで処理可能。また、化学研磨は数μmの精密研磨に対応。2013年 技能振興優良事業所、2015年 環境整備優良事業所、2017年 中小企業振興表彰に選出。そんなオンリーワン企業である秋田化学工業がオンリーワンたる所以を探るべく、代表取締役の丹野恭行さんに話を聞いた。

オンリーワン企業になるまでの軌跡

― はじめに、貴社がオンリーワン企業と言われている所以を教えてください。

◆ 大型製品本体から小型部品までめっき・表面処理が可能

「オンリーワン企業」と言われるような資格が当社にあるかどうか、正直我々にもわかりませんけどね。ただ、他社との差別化を図る流れの中で、あまり他社がやっていないことで、お客様が望んでいることを実現するため、いろいろなことに取り組んできました。

我々の仕事は、裏方の仕事です。例えば、当社で取り扱っている液晶パネル製造装置は最終的にはテレビやスマホになりますが、それら部品の製造装置の表面に付加価値をつけるのが我々の仕事です。それを「表面処理業」とお話させていただいていますが、表面処理というのは幅広いので、一般の方には「めっき会社です」とお話した方がわかりやすいかなと思います。

― そもそも「表面処理」「めっき」とは何ですか?

半導体部品から自動車部品まで、あらゆる素材の表面に機能を付与することで付加価値の高い製品を供給する。

素材表面に付加価値をつけるのが表面処理です。ですから、塗装も表面処理のひとつです。めっきとは、製品の表面に薄い金属の膜をつけることです。研磨は、普通は表面を機械で削ることを言いますが、我々は機械ではなく化学反応を用いて電気化学的に表面を研磨します。また、「陽極酸化処理(アルマイト)」といって、製品自体が自らを溶かしながら表面に膜を作っていく処理も行っています。

当社では塗装までは扱っていませんが、素材表面の性質を高めるため、めっきのみならず、いろいろな表面処理ができます。小物から大物まで処理できることが特徴で、部分処理など、あらゆる顧客の要望に応えています。

― それができるようになった背景を教えていただけますか?

当社は、この秋田の地で創業して今年で46年になりますが、今の仕事と創業当初の仕事、中間の仕事は、正直まるっきり異なります。

創業時は、同時期に進出した企業向けに、機械部品のめっき加工からスタートしました。しかし、その取り引き先企業が倒産し、当社も苦境に立った時、ちょうど半導体メモリーリードフレームへの半田めっき処理のお話があり、事業内容の大幅な転換をすることになりました。これを主力事業としていた頃が、当社の売上が飛躍的に伸びた時期で、売上高の80%以上を半導体メモリーリードフレームへの半田めっき処理が占めていました。ところが、2001年、日本の半導体不況に伴って受注が激減し、その売上はほぼ0になりました。そこで、できるだけ一社依存にならないよう、一般金属製品の表面処理で付加価値の高い部品を求めて事業転換を図りました。その後、半導体やFPD(フラットパネルディスプレイ:ブラウン管に代わる、薄型で平坦な画面の映像表示装置の総称)の製造装置部品の表面処理に転換した次第です。

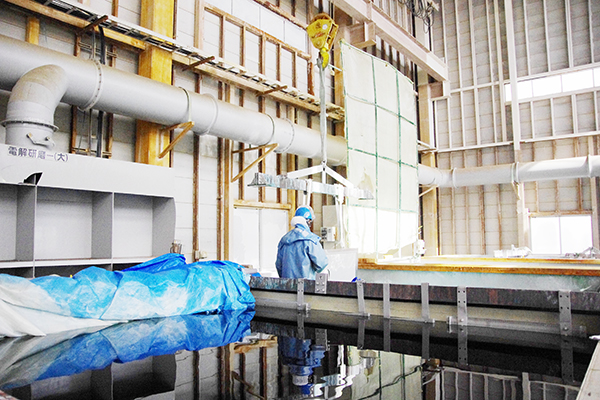

国内最大級の処理槽で、重量12tまでの大物ステンレス部品への電解研磨、酸洗処理が可能。

FPDの主力が液晶パネルで、液晶パネル製造に必要な高真空環境を作るには、できるだけ製造装置内面の粗さを滑らかにする必要があります。その表面処理をしてほしいというお話を当社にいただきまして、お客様の生産ラインが年々大型化していくのに対応する形で、当社の設備も拡大化していき、大型製品の取扱を増やしてきた歴史があります。

― 大型製品の処理が難しい理由は何ですか?

めっきは、基本的には手作業で、普通は小さな部品の処理が多いのですよ。一方、当社で処理する製造装置は、大きいもので約5m、10t以上もある、重量物の取扱いになります。単に大きくしただけでは済まない問題点があり、それをひとつずつクリアしていったのが、我々のノウハウだと思っています。

― 取扱うものが大きくなることで生まれる問題点とは何ですか?

大きいものはスピード感を持って作業ができないという問題があります。例えば、何らかの処理を施した後、薬品を落とすために洗浄という工程が入りますが、大きなものはすぐに洗えないので、すぐ洗えない点における不具合が生じます。それが不具合にならないように、いろいろな工夫をしてきました。

◆ お客様からの難しいニーズに現場力で応える

― 他にも貴社の特徴ある技術はありますか?

自動化された装置を極力もたず、人間の手作業による一品処理の仕事を行っている。

最近、「この部分だけめっきをしてほしい」という部分処理のニーズが増えており、対応しています。お客様からは「必要なところだけに特定の機能を持たせたい」「めっきをしたくない部分がある」というニーズがあるのですよ。全体ではなく部分だけを何とか処理する方法は、マスキングで必要な部分だけ露出させる等、いろいろな方法があります。また、研磨についても、例えば「直径10cm穴の内面を、あと1μmだけ削ってほしい。嵌め合わせるので、ゆる過ぎてもキツ過ぎても駄目」といった難しいご要望をいただきます。簡単な仕事は海外に移管され、国内には難しいニーズしか残っていませんが、できる限りお客様からのご要望に応えていきたいと考えています。ですから当社は自動化された装置を極力もたず、人間の手作業による一品処理の仕事がほとんどです。

我々には自社製品がありません。お客様から大事な製品を受け取り、表面処理という付加価値をつけて、お客様へ納品する受託業であるため、変化するお客様からのご要望に如何に応えられるかが我々の仕事になります。おかげさまで、「秋田化学工業ならできるだろう」とお客様に思っていただき、「あと数μmだけ削ってくれ」「複雑な形状の部品全体を表面処理してほしい」といった難しいご要望を日々いただきます。社長である私は「できます」と言うだけですが(笑)、現場が日々試行錯誤しながら取組んでいます。

◆ 輸送機産業参入や海外展開を視野に

― 今後の展望についても、教えていただけますか?

ひとつは、事業分野を広げていきたいと考えています。半導体関係は、所謂「シリコンサイクル」と言われる4~5年周期の景気循環があり、どうしても良い時と悪い時がはっきりしています。経営的な安定という面で考えると半導体分野だけでは厳しいので、それ以外の分野として、自動車や航空機等の輸送機分野も増やせるように取り組んでいるところです。航空機関係は受注まで長い年月がかかります。まず取り組んだのは、2017年、航空宇宙・防衛産業の品質マネジメントシステム規格「JIS Q 9100」の取得で、環境づくりから始めました。次に、周辺の航空機関係に関わる企業から「組み立て治工具類の表面処理をしたい」という要望に応える形で広げています。また、海外との直接取引きを増やすことも考えています。秋田という中央から離れた場所にあってもお客様から求められるよう、これからも現場力を向上させ、さらに技術を磨き、他社との差別化を図っていきたいと思います。

社長が二十歳だった頃

― 次に、丹野さんが二十歳だった頃について、教えてください。

◆ 「好きな化学に関する仕事がしたい」

二十歳の頃は正直、何も考えていなかったと思います。高校生の頃から、理系に進もうとは思っていました。高校までは宮城県仙台市にいて、高校時代の部活の仲間とは、先輩・後輩含めて今でも交流があります。有機化学に興味を持ち、秋田の大学に進学して、化学の勉強をしました。二十歳の頃は、勉強もしましたが、いろいろ遊びました。友達の家にたむろしたり、ウインタースポーツを楽しんだり。化学が好きだったので、「将来は化学に関する仕事をしたい」という漠然としたイメージはありましたが、会社の名前も、化学が社会で何に使われているかも、よく知りませんでした。

◆ 現事業の設備立ち上げ全般に関わる

大学卒業後は、今の会社とは別の関東にある会社に就職し、めっきの仕事に関わりました。その時に磨いためっきのスキルを活かすには、めっきの会社が一番よいと思い、大学の先生からも助言いただいて、秋田化学工業に入社した次第です。私が入社した頃は、先程もお話させていただいた通り、半導体メモリーリードフレームへの半田めっき処理が好調だった時期で、8割が半導体関係の仕事で、残り2割が現在の事業に近い仕事をしていました。別に住み分けをしたわけではないのですが、私は半導体以外の、一般的なめっきの仕事の方に関わり、いろいろな設備を改善したり仕事を増やしたりしました。今の設備関係は基本的に全て私が関わって立ち上げたものです。ですから今でも新規の問い合わせに関しては、いろいろな経験がないと回答できないところもあるので、私の方で対応しています。

◆ 技術屋から社長へ

― 貴社の今日があるのは、丹野さんの現場力が大きいのですね。現場の技術者から社長という経営者の立場になって、どのような変化がありましたか?

前社長から2011年に社長を引き継いで、丸7年の年月が経ちました。基本的には技術屋なので、技術的な仕事に関しては主に設備改善を引き継いでやっていますが、一方、経営となると、全体を見る必要があるので、考え方が少し変わってきました。技術も営業も引き継ぎながら、社長としてやることが増えたので、本当に大変ですよ(笑)。

― 社長という立場になって、どのように考え方が変わったのですか?

もともとは技術屋ですからね。技術屋には技術屋の理論というものがあるんです。お客様から技術的にあり得ない要望が来た時、技術屋の立場なら「技術的に無理です」と回答することも、役員や社長という立場に変われば、全体を見る必要性が生まれますから、他の人の意見も聞かなければなりません。そこから「お客様がそう望むのであれば、実現できる方法はないだろうか」と考え始め、少しずつ考え方が変わってきました。

例えば、もともと「錆びない」という意味のステンレスに「めっきをしてほしい」という要望は、技術的な立場からすると邪道ですが、結果的に、ステンレスへのめっきのニーズがあったところから自分は変わっていきました。部分めっきだって、技術屋からすると「そんなに手間がかかることを、なぜわざわざやるのだろう?」と思いますが、お客様からすると、どうしてもやりたい理由があるわけです。では、それをやるためにはどうすればいいかを、実際に考えてやってみると、実はやれる方法が出てくるんですね。

ですから今は、いろいろなご要望に対して、基本的には断らず、一旦は受けるようにしています。必ずできるとは言いませんが、やってみれば「できる」ということがいろいろあります。そうやって、できることを増やしてレベルを上げていきました。先程もお話した通り、我々には自社製品が無いので、お客様からの仕事がなければ我々の仕事もありません。その要望の難易度が、結果的に、他社との差別化になったということです。

これまで技術的なお話をさせてもらいましたが、やっぱり仕事って、人との関わりだなと、ようやく最近になって気づきました。ちょっとした営業活動でも、これまでは「要件だけでいいや」という気持ちが多少なりともありましたが、メールや電話だけでなく、やはり顔を見て話すと違います。過去を振り返ってみても、高校、大学、社会人と、人とのつながりで成長させられました。これも技術的な立場では気づかなかったことです。

我が社の環境自慢

― 続けて、貴社の環境自慢を教えてください。

◆ 「めっき技能士」等の資格取得を奨励

社員が「こんなことを勉強してみたい」ということは極力支援しています。資格取得の中でも、特に「めっき技能士」という国家資格の取得を奨励しています。東北に二つしかないめっき技能検定の試験会場のひとつを当社が提供しており、自社内で受験ができます。現場の作業者のみならず、お客様とお話をする上で必要な知識を持ってもらうため、事務員にも資格取得を推奨しており、女性社員も含めて半数以上がめっき技能士の資格を持っています。めっき関係の教本はあまり多くないため、めっきに関する知識が網羅されている技能検定を活用して、「現場に関わらない社員でも2級程度は取っておいてくださいね」とお話させてもらっています。

◆ 自らの手を使って考えるやりがい

表面処理業界でも自動化が進んでいますが、先程もお話させていただいた通り、当社では手作業による一品処理の仕事がほとんどです。その分、仕事は多岐に渡り、現場の作業者の能力が非常に必要とされます。逆に言えば、自分の考えで如何ようにもなる、やりがいを持てる仕事だと思います。例えば、夏と冬で環境条件も変わりますが、皆、経験則で身体に身に付いていると思います。うちは本当に「現場力」なんですよ。

若者へのメッセージ

― 最後に、今までのお話を踏まえて、若い世代へメッセージをお願いします。

◆ いろいろなことに興味を持って。興味がある人はぜひ来てほしい。

いろいろなことに興味を持って、経験してもらいたいです。例えば、学生の頃に選択科目がありますよね。私も必要最小限の科目しか選択しませんでしたが、今の仕事には化学系の知識だけでなく金属の知識も必要ですから、今になって「あの時、『要らないや』と切らず勉強しておけばよかったな」と思います(笑)。いつどこで何が役立つかはわからないものですから、ある程度強制的にでも、できる時にできるだけ学んでおいた方がよいと思います。

また、今回お話させていただいたように、我々の仕事は裏方なので、若い人に伝えるのがなかなか難しいのですが、見て感じてもらえるところもあると思います。インターンシップの他、中高生や地域の人たちにも我々の作業を体験してもらえるよう、最近は取り組んでいるので、興味がある人はぜひ来てみてください。

― 丹野さん、本日はありがとうございました。

社員に聞く、我が社の環境自慢

◆ 風通しのよい自由な社風で、自分の考えを仕事に反映できる環境が自慢。

/総括部長 佐々木夏仁さん(42歳、入社13年目、秋田県にかほ市象潟町出身)

私自身は「Aターン」(秋田県出身者もそうでない人もみんな秋田へ来て欲しいとの願いを込めたALL TURNの"A"とAKITAの"A"をかけた、秋田ならではの言葉)で、地元の秋田に戻って来た時、前社長に拾っていただきました。現在は全体の調整役や、外回り営業を仰せつかっています。もともと技術・製造から現在の立場になっているので、仕様決めから値付けまでできる形で、お客様支援を行っています。

我が社の環境自慢は、トップから現場まで非常にフランクな雰囲気があり、自由な気風があることです。社長の丹野も「社長」と呼ばせず、「丹野さん」と呼ばせるくらいです。70人規模の企業なのでそれなりに上下関係が厳しくなるところですが、現場からの提案や要望が通りやすく、風通しがよい社風だと思います。その分、一人ひとりの裁量が実際の職制より幅広い面もあり、自分の考えを自由に仕事に反映でき、影響力を発信できる点は他の会社よりも大きいように感じます。

もしこれで自動めっきラインが多ければまた、管理の仕方も違うと思いますが、当社の場合は初物の少量多品種が多く、手作業がメインで不確定要素も多いため、システマチックに決まり事や条件を決めても逆にうまくいかない場合が多いです。どちらかと言うと、「昨日飲みすぎた?大丈夫?」という管理が大事になるため(笑)、自然発生的にコミュニケーションが必要になります。ですから親方陣は、誰とでも円滑にコミュニケーションを行えるような人材を置いています。やっぱり、喋っている間に一発は笑わせないとねぇ(笑)。もちろん、きちんとやらなければいけないところはやっていますが、あまり堅苦しくならないよう心掛けています。作業員に気持ちよく仕事してもらわないと、良いものが仕上がってこないですから。

そういう面も含め、めっきはまるで生き物なんです。化学反応の塩梅は機械加工のように目で直接見ることができないので、何で判断するかといえば、もう作業者の五感なんですよ。実際の製品を扱っている現場の作業者(私は「職人」と呼びたいです)が、そのことを一番よくわかっているので、その「職人」の五感を尊重する必要があるのです。それを踏まえ、明らかにそれは駄目だろうという場合以外は、現場からの提案を妨げるようなことは極力しないようにしているので、職人自身がどんどん自分の思うような創意工夫ができる職場です。それが万が一間違っていたとしても、そのフォローも私たち管理職の役割です。「皆でやろう」という一体感があります。

当社には高卒で入社してくる人が多いですが、予め化学の知識があって入ってくる人はほとんどいません。一緒に勉強しながら身体で覚えていく側面が大きいので、最初から「化学式を知っていないと駄目」ということは一切ないです。めっき屋はものづくり製造業と言っても自社製品があるわけでなく、お客様からお預かりしたものを綺麗にして返す、クリーニング屋さん金属バージョンのような、サービス業に近い仕事です。働く方の適正としては、表面を綺麗にすること、お客様から喜んでいただくことに、喜びを感じる人が向いていますね。

一昨年度、昨年度と売上が高め推移しています。営業という立場から、さらにコミュニケーションを円滑にし、より利益率の高い会社体質に持っていきたいと考えています。そのためにも、これからも、頑張ります!!

◆ チームワークがよく、コミュニケーションが活発な社風が自慢。

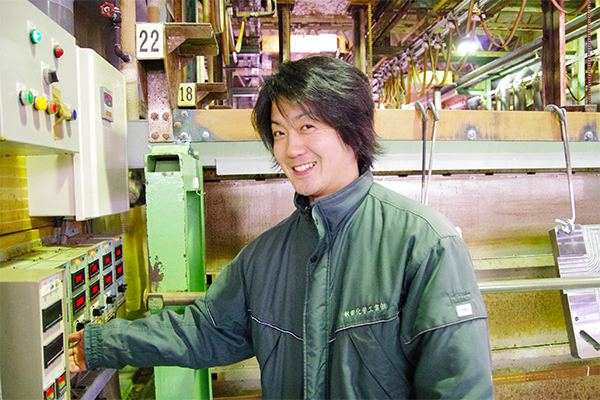

/製造1課課長 佐々木博俊さん(36歳、入社17年目、秋田県由利本荘市出身)

高校生の頃は化学が嫌いで、「え~、化学ぅ?」という感じで入社しましたが、自分が手をかけた分、きちんと返ってくることにやりがいを感じて、今は楽しく仕事をやらせてもらっていますね。現在は課長として、お客様と作業者の間に入り、製造に関する窓口のお仕事をさせてもらっています。金属部品等に表面処理をかけ、お客様から返ってきた感謝を、作業者に伝える仕事をしたいと思っています。

我が社の環境自慢は、ものすごくチームワークがよく、コミュニケーションが活発な会社で、私自身も正直、現場の人たちからの提案で助けられています。皆、責任感を持って発言してくれるのでとても信頼しています。むしろ私より作業担当者の知識と経験が豊富なので、逆に私が支えられています(笑)。一人が問題を抱えるのでなく、現場の皆で解決するお互いの持ちつ持たれつが、すごくできている会社だと思います。

めっきひとつを例にとってみても、少しでも手を抜いてしまうと、その分、汚い製品が仕上がるし、愛情を込めて手をかけた分、綺麗に仕上がるものなんです。それを情報として共有し、うまく仕上がれば「よくやった!」と皆で達成感を味わい、次回に同じ製品を処理する時はさらなる改善点があるか、というディスカッションを頻繁に行っています。私も含めて日々成長させられています。雰囲気が堅苦しいと、誰も意見を言えず、現場も成長しなくなりますよね。なので敢えて私はアホ役を買って出ているんです(笑)。いつも皆と話しているから、「おはようございます」の一言で、「今日はちょっと調子が乗らないな」とわかります。「今日は調子悪そうだな、気を付けてね」。そんな何気ない一言が大切だと思うのです。

秋田化学工業には「佐々木」姓が多いのですが、「あいつに任せておけば間違いない」とお客様から思ってもらえるよう、「秋田化学工業の佐々木ね」、さらには「佐々木と言えば秋田化学工業」と言われるくらいになりたいです(笑)。今の自分があるのはこの会社のおかげなので、次の世代に感謝されるように、「恩送り」をできればよいなと思っています。