![【研究室訪問】地震学者の長谷川昭さん(東北大名誉教授)に聞く/「なぜ地震は起こるのか?」50年の研究で見えてきた答えとは]() 取材・写真・文/大草芳江

取材・写真・文/大草芳江

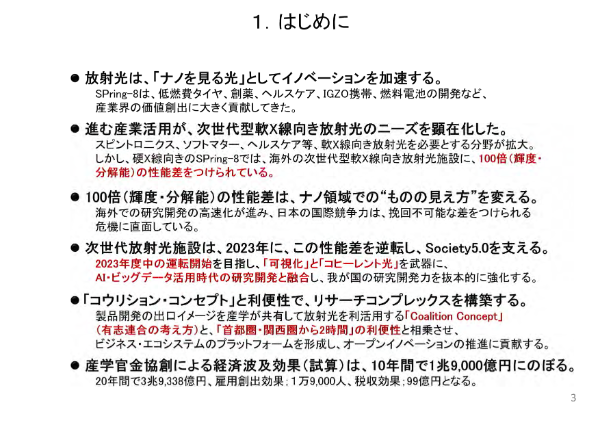

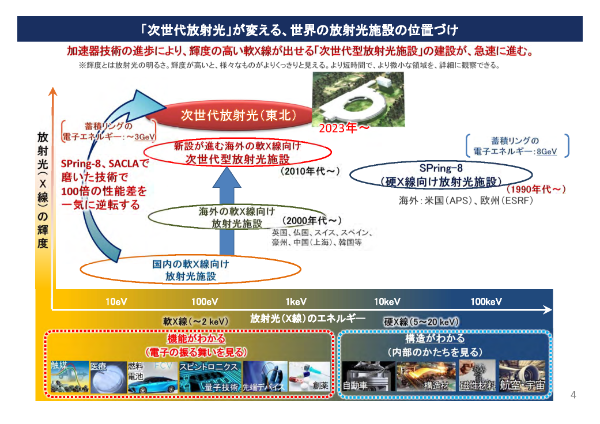

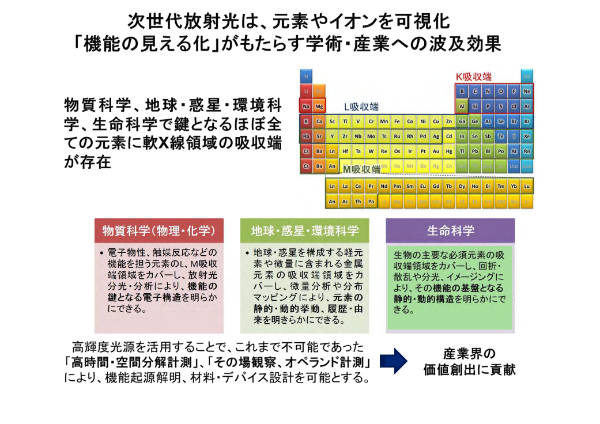

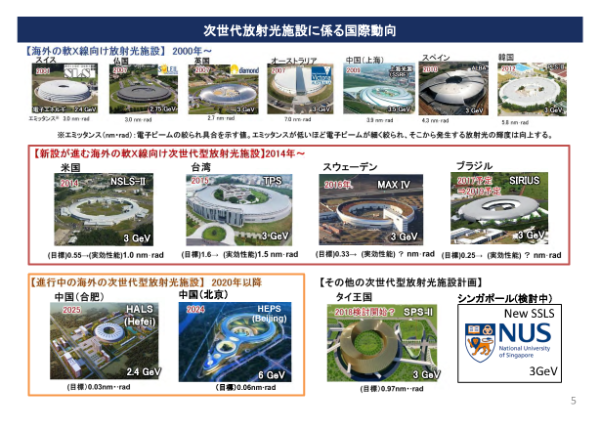

2018年11月01日公開

「なぜ地震は起こるのか?」

50年にわたる研究で見えてきた答えとは

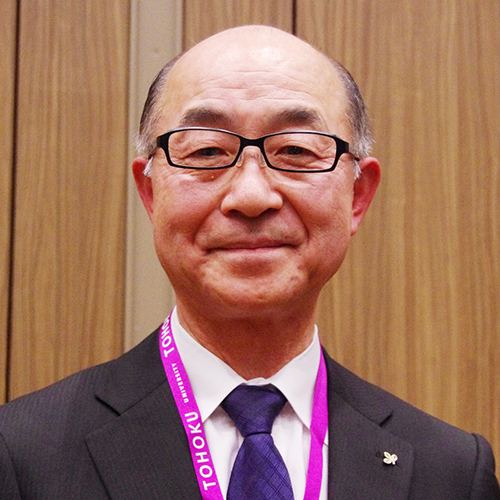

長谷川 昭 Akira Hasegawa

(東北大学名誉教授)

1967年、東北大学理学部卒業。1969年、東北大学大学院理学研究科地球物理学専攻修士課程修了。東北大学理学部助手、助教授、教授などを経て、名誉教授。理学博士(東北大学1977年)。地震調査研究推進本部政策委員会委員、同総合部会部会長、地震調査委員会委員。専門は地震学、特に沈み込み帯の地震の発生機構。

地球表面を移動する海洋プレートがマントル中に沈み込む場所(沈み込み帯)では、地震や火山の活動が極めて活発です。長谷川昭さん(東北大学名誉教授)らのグループは、典型的な沈み込み帯に位置する東北地方に高感度・高精度の地震観測網を構築し、高品質データに見合う緻密な解析手法を開発することにより、沈み込み帯の地殻・マントル構造と地震活動を世界のどこよりも高い解像度と精度でもって明らかにし、常にこの分野をリードしてきました。長谷川さんは、永年にわたる地震学研究の功績により、2017年6月に恩賜賞・日本学士院賞を受賞しています。半世紀にわたり地震の発生機構を探求し続けている長谷川さんに、これまでの50年にわたる地震学の発展を俯瞰いただくとともに、長谷川さんがリアルに感じる科学とはそもそも何かを聞きました。

【目次】

・「地震はなぜ起こるのか?」-50年間ずっと知りたくて今に至る

・プレートテクトニクスで地球科学にパラダイムシフトが起こるも、細部は謎だらけ

・地震波トモグラフィで、地球内部の細部構造が見えてきた

・実は、水があることによって火山は生成されるらしい

・大陸のプレートは"カス"である

・水は、火山だけでなく地震も引き起こしているようだ

・プレートテクトニクスも水がないと成り立たないようだ

・地震発生のメカニズム解明から、将来は地震発生予測へつなげたい

・なんとなく、一番わかっていなくて、これから発展しそうな分野

・何事にも興味を持ち積極的に知識を吸収する好奇心が人生で重要

「地震はなぜ起こるのか?」-50年間ずっと知りたくて今に至る

― はじめに、科学に長年関わってきた科学者の皆さんへの共通質問から伺います。そもそも長谷川先生がリアルに感じる科学とは何ですか?

一言で「科学ってなんですか?」と聞かれると、難しいですね(笑)。けれども自然現象って、「なぜ起こるのだろう?」とそのメカニズムを知りたいですよね。私も知りたいですし、子どもだったらもっとそうでしょう。もっと言えば、人間ってそういうものでしょう?知りたいから、調べる。そうやって調べてきてわかったことの積み重ねを体系化したものが自然科学だと思います。

私は一応(笑)、科学を生業としてきた科学者です。科学の中の地球物理学のうち、さらに地震学という小さな分野を専攻する中で一貫してずっと知りたいことはただひとつです。「なぜ地震は起こるのか?」です。地震は地球内部で起こりますが、地球内部の「なぜそこでそのような地震が起こるのか?」をずっと知りたくて研究を続け、今日に至っています。

「なぜ地震は起こるのか?」を私が最初に調べ始めたのは大学院に入ってから(1967年)ですから、実は研究を始めてから既に50年が過ぎました。この50年で「なぜ地震はそこで起こるのか?」の答えはまだ見つかっていません。しかし50年でその答えに少しは近づいてきたのではないかというのが、私の実感です。

今日の地震学の進展は、多くの研究者が研究を積み重ねてきた結果です。その中で私も地震学の進展にほんの少しでも役に立てればいいなと思って、ずっとやってきました。そう思えるようになりたいと今でも思っています。

プレートテクトニクスで地球科学にパラダイムシフトが起こるも、細部は謎だらけ

― 「なぜ地震は起こるのか?」は、これまでの50年で、どこまでわかって、どこまでがまだわからないのですか? 50年前の地震学の様子から教えてください。

地球内部で加えられた力(応力あるいはストレス)を解放するため、強度の弱い面(断層面)に沿ってその両側が急激に食い違う運動(断層運動)が、地震です。「地震とは急激な断層運動である」ことは、私が大学院に入る少し前からわかっていました。しかし、地球内部のなぜそこでそのような断層運動が起こるのか、その原因については全くと言っていいほどわかっていませんでした。それに明快な答えを与えたのが、「プレートテクトニクス」です。固体地球科学のパラダイムシフトと言えるプレートテクトニクスの登場により、その理論構築に貢献しながら地震学が急激に進展しつつあったのが1960年代後半から1970年代の頃でした。プレートテクトニクスにより、地球内部のどこで地震が集中して起こるのか、その大枠がちょうどわかってきた頃、私は大学院に進学し、地震の研究を始めたのです。

― プレートテクトニクスの登場により、大枠ではどのようなことまでわかったのですか?

![]()

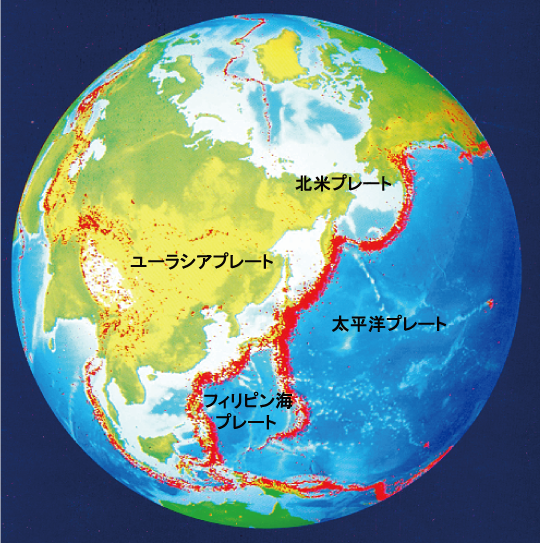

【図1】世界の地震の分布。赤い点が震源。日本列島は地震帯の中に位置する。(地震調査研究推進本部資料による)

世界の震源の分布(図1)をご覧いただくとわかるように、地震はどこにでも起こるわけではありません。ある場所に集中して、しかも一箇所に固まるのではなく、帯状に起こっているように見えますね。場所によって厚さは異なりますが、地球の表面は、「プレート」と呼ばれる厚さ100km程度の硬い板で覆われています。地球の全表面を覆うのは十数枚のプレートで、プレート同士が相対運動することによってプレートの境界およびプレートの内部に応力が加わります。その結果、プレート境界あるいはその近傍で地震が起こると理解されています。そのように理解すると、震源の分布を見ればプレートがどのような形をしているか、すぐわかりますよね。地球を取り囲む十数枚のプレートがそれぞれどこにどのようにあるかわかり、その境界付近で地震が集中しているという大枠はわかったのです。当時は、それをさらに細かく見ていく段階であり、それに私も参加できたわけです。

―「さらに細かく見ていく段階」ということですが、50年前は具体的にどんなことがまだわかっていない状況だったのですか?

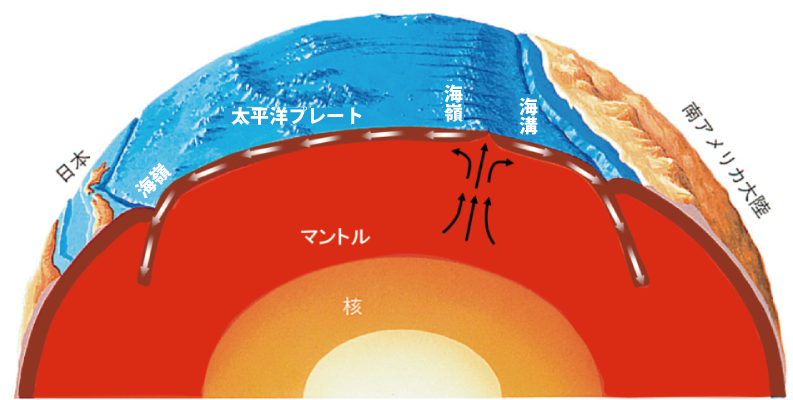

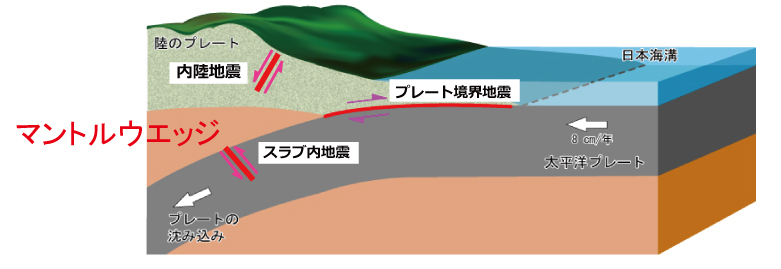

地球の内部は、光も電磁波も通らないですし、深く掘って調べることもできないので、私が大学院に入った当時は、"暗黒の世界"とまでは言わないですが(笑)、ややそれに近かった感じでした。地球の内部構造が"半熟卵"に喩えられる層構造になっていることは、50年前もわかっていました。卵で言う"殻"の部分に厚さ約30kmの「地殻」(固体)があり、"白身"の部分に岩石で構成された「マントル」(固体)があり、"黄身"の部分に主に鉄とニッケルによって構成される「核」があること、さらに核の内側の「内核」は固体で、核の外側の「外核」は液体の鉄でできているというものです。そして、プレートテクトニクスの登場により、中央海嶺(大洋のほぼ中央部を走る海底山脈で、そこでは高温のマントル物質が浅いところまで上昇し、マグマが発生し海底火山の活動が盛んである)で生成された海のプレート(プレートは、地殻とマントルの最上部を合わせたもの)が地球の表面に沿って移動し、陸のプレートと衝突すると、冷たくて重い海のプレートがマントルの中に沈み込むというように考えられるようになりました(図2)。しかし、プレート同士が衝突して片方のプレートがもう片方のプレートの下に沈み込む時、沈み込んだプレートがマントル中でどんな形をしているかについては、震源分布以外よくわかっていませんでした。

![]()

【図2】海嶺(海底山脈)で生成された海洋プレートが地球表面に沿って移動し、大陸プレートと衝突すると、冷たく重い海洋プレートが海溝のところからマントル中に沈み込む。この沈み込む場所を「沈み込み帯」という。(地震調査研究推進本部資料による)

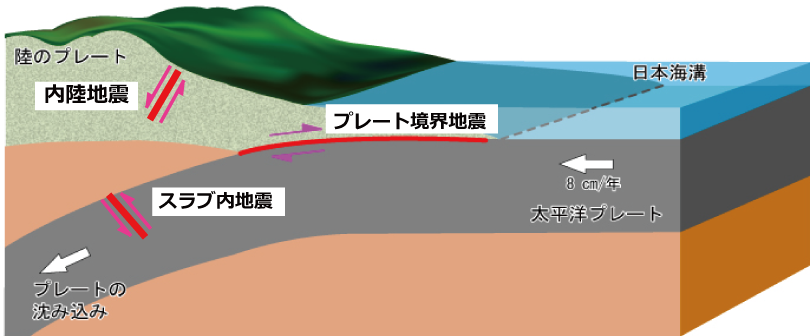

東北地方を例に説明すると、「太平洋プレート」という、太平洋の下のほとんどを占める地球で一番大きな海のプレートが、毎年約8cmずつ陸のプレートの下に沈み込んでいます(図3)。プレートテクトニクスで考えると、「プレートの境界で地震が集中する」ことまではわかりますが、地震はプレート境界の全面ではなくプレート境界のうちの"あるところ"で発生するわけです。また、マントル中に沈み込んだ海洋プレート(スラブ)の中でも地震が起こりますが(スラブ内地震)、スラブの中全体で地震が起こるわけではありません。

![]()

【図3】沈み込み帯で発生する3つのタイプの地震。(地震調査研究推進本部資料による)

さらに、沈み込まれる方の陸のプレート側でも地震が起こりますが(内陸地震)、内陸のどこでも起こるわけではありません。例えば、仙台にある「長町-利府断層」でも内陸地震が過去繰り返し起こってきましたが、長町-利府断層のような活断層がどこにでもあるわけではありません。このように、より細部を見ていくと、どこにでも地震が起こるわけではなく、どこか偏在した場所で繰り返し地震が起こっていますが、それがなぜかは当時全くわからなかったのです。

そのような意味で、大枠ではわかったけれども、もう少し詳細に見ていくと、わからないことだらけ。もちろん、プレートテクトニクスが登場する前は、もっとわからなかったわけです。何かがわかると、その次に、さらにわからないことが前より多く出てくるというのは、科学の常ですよね。50年前もそんな時期でした。

地震波トモグラフィで、地球内部の細部構造が見えてきた

― 確かに言われてみれば、自分たちの足元であるにも拘わらず、地球内部は直接観察することのできない、まさに暗黒の世界ですね。光も電磁波も通らず、掘って調べることもできない地球内部の構造をどのようなアプローチで明らかにしてきたのですか?

地球の内部を直接見ることはできないので、医療でX線CTスキャンを使って人体を切らずに内部構造を調べるのと同じように、わたしたちは地震波(地震により励起される地中を伝わる揺れ)を用いて地球の内部を覗く「地震波トモグラフィ」という方法を用います。地震波の伝わる速度は、岩石の物性や温度、含水量などで変化するので、その情報を得るために、地球の内部で地震波の伝わる速度が速い場所と遅い場所の空間分布を調べます。

― 地球内部の構造を把握するのに必要な地震波のデータを、質量ともに集めるのは大変だったのではないでしょうか。

もちろん、地球内部で地震の震源から観測点まで地震波が伝わってくるデータが大量に必要になります。それに、地震計は地表にしか設置できないので観測点は主に陸となりますが、地球表面のほとんどが海で陸の方が少ないですから、地震計が偏在する問題もあります。さらに、地震の波はCTスキャンのX線のように直線的に伝わるのではなく、構造の変化などによって曲がってしまいますし、そもそも地球内部は人体よりも当然規模が大きいですし、さらに言えば地震を自分たちで起こすこともできません。色々と大変ですが工夫に工夫を重ねることにより、今では地球内部の構造が大分見えるようになってきました。ちょうど「Inverted Telescope(逆さ望遠鏡)」のように。

地震波トモグラフィにより、地球内部の構造が"半熟卵"の層構造だけでなく、地震波速度が水平方向にも変化する詳細な構造まで見えるようになってきました。その結果、地球内部で生じている対流運動のパターンも見えてきました。すなわち、海溝から沈み込む海のプレートが対流の下降流部分であり、地球深部からほぼ鉛直に地表面付近まで達する大きな上昇流が南太平洋とアフリカの下にあることなども。日本のような沈み込み帯では、海のプレートが陸のプレートの下に沈み込むことが原因で地震や火山の活動が起こるわけですが、わたしたちは、日本列島の下に沈み込む太平洋プレートの姿を地震波トモグラフィで明瞭に捉えることができました。

― 日本列島の下に沈み込む太平洋プレートは、どのような姿をしていたのですか?

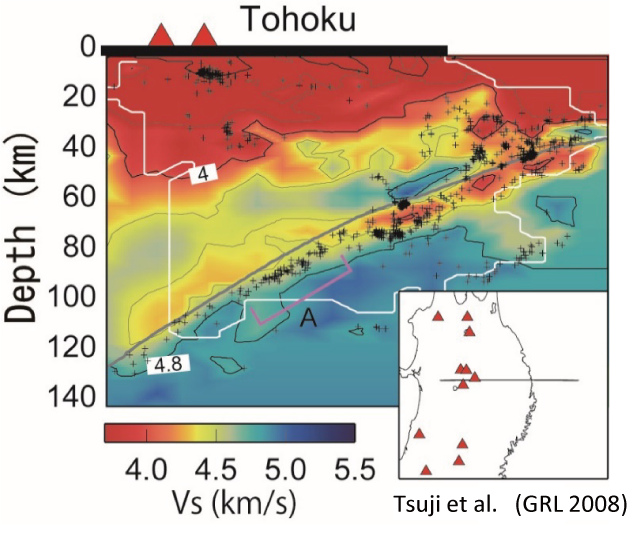

![]()

【図4】地震波トモグラフィによる沈み込むプレートのイメージング

図4は、地震波トモグラフィで得られた地震波速度構造で、東北地方を東西方向(A-B)で切って見た鉛直断面です。先程もお話したとおり、地震計は主に陸地にしか設置できないので、陸地の下しか色が付いていませんが、青色が地震波の伝わる速度が速い(固い)部分、赤色が遅い(柔らかい)部分を表しています。○は地震の震源で、赤色の▲は活火山です。太平洋沿岸で深さ約50kmあたりから西に傾斜した濃い青色の帯が見えますね。これが太平洋プレートです。わたしたちが今いる東北地方の下に太平洋プレートが沈み込んでいる姿が地震波トモグラフィで明瞭に写し出されたのです。もはや地球内部は暗黒の世界ではなく、内部の構造がきちんと見えるようになってきました。

― 太平洋プレートは、なぜ地震波が伝わる速度が速いのですか?

岩石が冷たくなると地震波の伝わる速度は速くなり、温かくなると遅くなるんですよ。もともと太平洋プレートは約2億年前、太平洋の東側の南米沖辺りにある海底山脈(海嶺)からマントルの物質が湧き出て生まれました。生成された太平洋プレートは、地球の表面に沿って移動し、日本列島付近では沖合にある海溝(日本海溝)から沈み込んでいくわけですが、海嶺から日本海溝まで1万数千km以上もあります。太平洋プレートが移動する速度は年間10cm弱、だいたい髪の毛が伸びるくらいのスピードと言ってよいですから(笑)、ここに来るまでに時間が大変かかります。1万数千kmを年間10cmで割り算すると、日本海溝に来るまで約1億数千万年もかかる計算です。地球表面は冷たいですから、1億数千万年も地球表面にいると、太平洋プレートは徐々に冷やされます。冷えると硬くなり、地震波速度が速くなります。また、密度が大きくなる、つまり重くなるので、陸のプレートと衝突して自重で沈み込むわけです。

実は、水があることによって火山は生成されるらしい

― 陸のプレートもずっと地球の表面にいて冷やされていそうなのに、沈み込む海のプレートに比べて軽くなるのはなぜですか?そもそもなぜプレートは動くのでしょうか?

実は、陸側のプレートは、言ってみれば「カス」なんです(笑)。後で詳しく解説しますが、陸は岩石の分化作用で地表まで上がってきた軽い物質でつくられた、言わば「カス」みたいなものだから、軽いのです。

そもそもプレートがなぜ動くかと言えば、地球内部の熱を宇宙空間に逃がそうとして起こる対流が原因です。地球内部の対流運動の一翼を担って、地球表面ではプレートが水平方向に動いているのです。それがプレート運動です。海のプレートは地球表面で冷やされて重くなるので、陸のプレートと衝突するとその下に沈み込み、地球内部に戻っていくのです。

日本列島のような沈み込み帯で地球内部に戻っていくまでに、太平洋プレートは長い間海底にいますよね。すると、プレートの中に水を含みます。水の含み方としては、堆積層の中にフリーな水として含んだり、あるいはプレートの中の鉱物と反応して水を含む鉱物(含水鉱物)になったりします。そのようにして水を含んだ海洋プレートが、沈み込み帯で陸側のプレートの下に入っていきます。水は軽いので普通、単体ではプレートの下のマントル中には沈み込めないですよね。けれども冷やされた海のプレートはトータルでは重いので、水も一緒に沈み込んでいけるのです。

そして沈み込んでいくと、今度は温度と圧力が上がるでしょう?すると海のプレートは、含水鉱物のまま水を全部深部まで持っていけずに、一部は脱水分解して水を吐き出します。吐き出された水は上へ上がっていきます。その水が悪さをするというか、原因となっているのが、実は、火山と地震だということが、最近わかってきたんですよ。

― 「水が、火山と地震を引き起こす」ということですか?それはどういうことでしょうか?

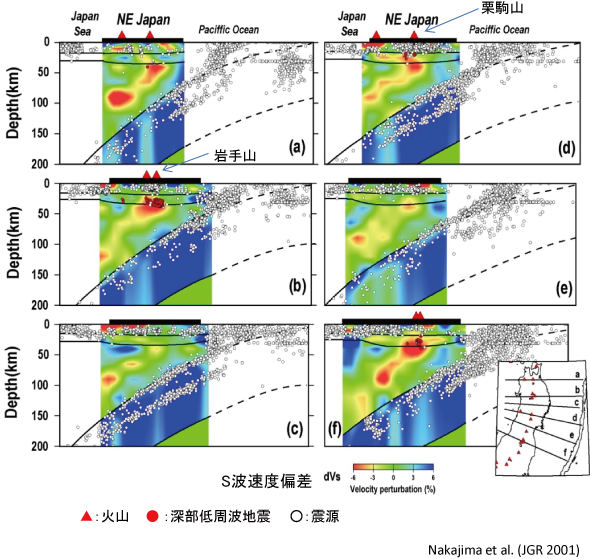

![]()

【図5】S波速度の島弧横断鉛直断面 (地殻・上部マントル)

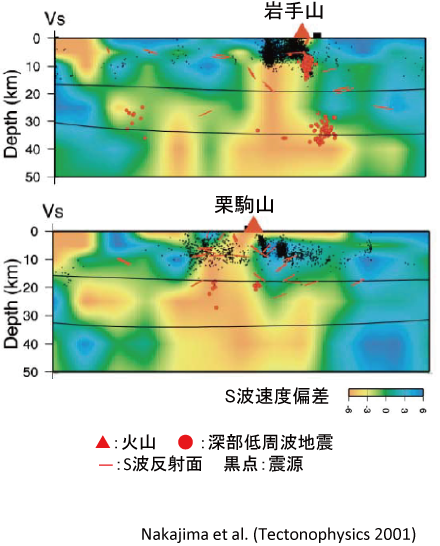

図5は、地震波トモグラフィで得られた構造を、東北地方の北から地図のa、b、c、d、e、fの測線に沿って鉛直断面で切って見たものです。赤色の▲が岩手山や栗駒山などの火山です。沈み込む太平洋プレートの姿が、青色の傾斜した層として綺麗に見えますね。その太平洋プレートの上側に、赤い斜めの領域が見えるでしょう?この赤い領域が伸びた先の地表付近に火山があります。つまり、この赤い領域こそが火山の原因だということになりますね。図6は、図5の断面bとdの地殻部分を拡大した図で、そのことがさらに顕著に見えています。赤い領域が、地表の岩手山や栗駒山まで達しています。

![]()

【図6】岩手山,栗駒山を通るS波速度の島弧横断鉛直断面 (地殻部分を拡大)

― 赤色は地震波が伝わる速度が遅い、つまり温度が高いことを表していましたね。確かに綺麗に火山の下まで連なっているのが見えますが、この赤い領域は何でしょうか?マグマですか?

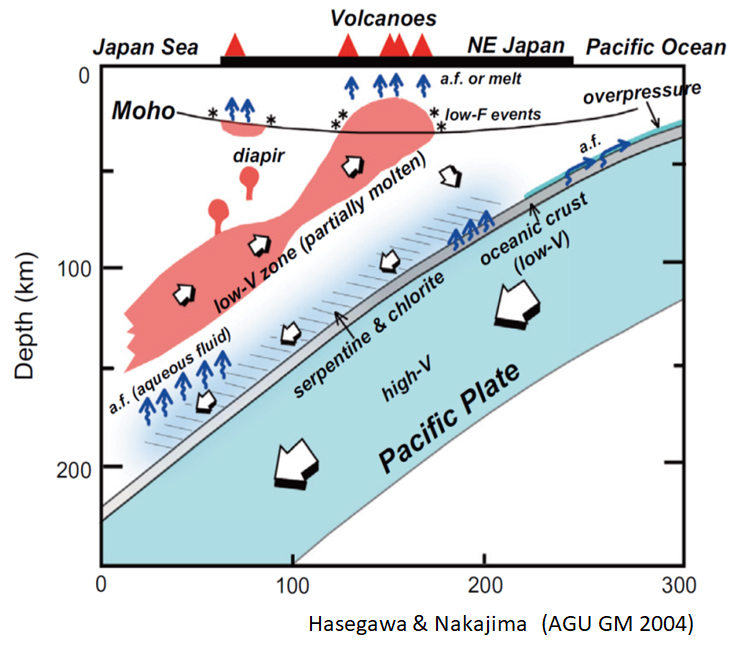

はい、マグマを部分的に含んだ領域です。実は、こんなことが起こっています。海のプレートは、重いので陸のプレートの下のマントルまで沈み込んでいきますが、直上のマントル物質の一部も一緒に引きずり込みます。すると、引きずりこまれた跡にスペースができますよね。そのスペースを埋めるように、今度は後方のマントル深部からマントル物質が上昇してくるのです。そのような上昇流を捉えたのが、図5の赤い領域です。

![]()

【図7】沈み込んだ海のプレートと地殻との間にできるマントルウェッジ(くさび状の領域)

模式図(図7)も使って説明すると、沈み込んだ海のプレートと地殻との間に、くさびの形をした「マントルウェッジ(マントルのくさび)」と呼ばれるマントル領域ができます。海のプレートが沈み込んでいくと、直上のマントルウェッジの物質の一部が引きずり込まれ、スペースができるので、後方からマントル物質が上昇してくるわけです。上昇流は当然深部から来るために、温度が高いですから、地震波トモグラフィで見てやると、低速度層として見えるのです(図5あるいは図8のマントルウェッジ上昇流)。

![]()

【図8】マントルウエッジ上昇流の発見

さらに詳細で重要な結果が、図9です。赤色の▲が火山で岩手山と秋田駒ケ岳を通る測線に沿って、太平洋プレート上面付近を地震波トモグラフィで詳細に見た鉛直断面です。海のプレートは、浅い部分が地殻で、その下部にマントルがあるという構造をしています。この海洋プレートの地殻部分(海洋地殻)の詳細な構造まで、2008年頃から地震波トモグラフィで捉えられるようになりました。すると、それまでは沈み込む海洋プレートは、先程も説明した通り、地震波の高速度層と捉えられていましたが、海洋地殻は低速度層であることが見えてきました(図9)。そして、80km程度の深さになると低速度ではなくなることもわかったのです。

![]()

【図9】地震波トモグラフィによるスラブ上面付近の微細構造のイメージング

― 海のプレートは地球表面に長くいて冷やされるので地震波の伝わる速度は速くなると先程説明いただきましたが、図9では、沈み込む海のプレートの深さ約80kmまでの浅い部分が赤色(低速度)になっている様子が綺麗に見えますね。先程の「冷やされる」話とは矛盾するようにも思えますが、深さ約80kmを境に地震波が伝わる速度が変わることは、一体何を意味するのでしょうか?

マントルや地殻を構成するのは岩石で、その岩石とは鉱物の集合です。地殻やマントルを構成する鉱物がどんなものかについては、物質科学の研究者が地上にある岩石の研究をしたり岩石の高温高圧実験をしたりして、ある程度わかっています。また、どれくらいの温度・圧力でどれくらいの水を含むことができるかや、鉱物がどんなフェーズになるかの相図も、高温高圧実験でわかっています。それらの結果と地震波トモグラフィの結果を照らし合わせてみると、沈み込む海洋プレート中の地殻が、深さ約80kmを境に地震波速度が低速度から高速度に変わることは、その深さまで海洋地殻に含まれていた水がそこで吐き出されることに対応するということがわかってきました。

![]()

【図10】マントルウエッジ上昇流と島弧火山の生成モデル。

その後、吐き出された水は、まずひとつは、プレート境界に沿って斜め上に上昇します。もうひとつは、プレート境界からさらに上側のマントルウェッジに上昇します。フリーな水は密度が軽いためです。ただし、水と言っても純粋な水ではなくH2Oを主体とした流体(aqueous fluid)です。その水はマントルウェッジ側に上昇すると、マントルウェッジを構成する岩石である「かんらん岩」と反応し、「蛇紋石(serpentine)」という水を含んだ鉱物を生じます。蛇紋石を含んだ岩石は地震波が伝わるスピードが遅いんですよ。図9で太平洋プレート直上のマントルウェッジ部分が深さ約80 kmから120 km付近まで低速度層になっているのが見えますが、それがこの蛇紋石を含んだ層です。沈み込む太平洋プレートに引きずり込まれて、深さ約120 km付近まで達しているのが見えます。引きずり込まれて深部までいくと、温度・圧力が上がるので、最後は蛇紋石も脱水分解して水を吐き出します。フリーになった水は真上に上昇し、やがてマントルウェッジ上昇流に出会います。ということは、「マントルウェッジ上昇流に水が供給される」ということですね。水は融点を下げるので、水があることで岩石の一部が溶け始めるのです。

― 上昇流に加えて、岩石の一部が溶けてマグマになるには、融点を下げるための水が必要、ということですね。

その「溶けた」証拠も、わたしたちは地震波トモグラフィから見つけました。地震波にはP波とS波があります。P波とは縦波、S波とは横波です。縦波は圧縮した時に元に戻ろうとする力が働いて生じますから、縦波は固体にも流体にも生じます。一方、横波とはねじれ波ですから、ねじれば元に戻ろうとする力が固体には働きますが、流体にはねじっても元に戻ろうとする力は働きません。つまり、地殻やマントルは固体なので縦波と横波の両方が伝わりますが、空気や水のような流体は縦波しか伝わりません。私たちは、P波とS波の速度がどれくらい周囲に比べて低下しているか、その低下の度合いをトモグラフィで調べ、室内実験や理論計算の結果と比較することで、上昇流の中で何%くらい溶けているかを明らかにしたのです。

― P波とS波の低下の度合いから、固体から液体へどれだけ相変化したか、つまり溶けたかがわかるわけですね。

はい。ここまでの流れを一回おさらいしますね。マントルウェッジ内で、海洋プレートの直上の物質が、沈み込むプレートに引きずり込まれます。すると、そこに空きスペースができるので、そこを埋めようとして後方からマントル物質が上昇して来ます。これがマントルウェッジ内の二次対流です。さらに、二次対流のうちの上昇流部分にプレートから吐き出された水が付け加わります。上昇流は深いところから上がってくるため、周囲に比べると温度が高いです。そこに水が付け加えられると、水は融点を下げるので、一部が溶け始めます。つまり、沈み込むプレートの運動によってつくられる二次対流、加えて、プレートから吐き出された水がそこに付加されることによる融点の低下が、沈み込み帯における火山の原因であることがわかってきたわけです。

― もとをたどれば沈み込む海のプレートが火山の成因ということは、沈み込み帯以外での火山の成因は、また別の機構ということになりますか?

はい、そうです。地球上の火山は主に3つに分類されます。プレートの沈み込み帯でつくられる火山、中央海嶺でつくられる火山、それとハワイのようなマントル深部からの上昇流の湧き出し口につくられる火山です。そのうちプレートの沈み込み帯でできる火山については、二次対流の上昇流部分に水が付け加わることにより部分溶解することが原因であることが、地震波トモグラフィで詳しく見ることによってわかってきたのです。普通に考えると、冷たいプレートが沈み込んでいる場所に、なぜ熱いマグマが上がってくるのか?これって、一種の矛盾ですよね。けれども、それは二次対流と水の付加であると考えれば全く矛盾しないわけです。

大陸のプレートは"カス"である

その溶けた岩石が地表まで上がると噴火するわけですが、実は、地表まで上がり切らずに途中で力尽き、噴火まで至らないマグマもいっぱいあるのです。それらが"カス"なんですよ。

― 先程、「陸のプレートは"カス"である。陸はカスで、海のプレートに比べて軽いので、海のプレートの方が沈み込む」と説明いただいたお話ですね。

はい。というのは、マントルの岩石が融ける際に「軽いもの」と言いますか、融点の低いものから選択的に融けていきます。そのようにしてできたマグマは周囲に比べて軽いので、水と同様、通り道を探して上へ上がっていきます。その通り道(上昇流)を、先程の地震波トモグラフィで見たわけです。

それが地表まで来て噴火すると、それは火山です。けれども中には地上まで辿り着かずに途中で力尽きるマグマもあります。それは地表近くになると温度が低くなり、固化するためです。実はそうやってマントルの岩石が融けて地表近くまで浮いてきたもので陸地がつくられてきて、その積算が陸地なのです。ですから「陸地は、岩石の分化作用によって選択的に融けて浮いてきた軽い物質でつくられた、言ってみれば"カス"」なんですよ(笑)。

― 地球のダイナミックな活動の歴史を感じますね。

日本列島のように火山や地震が多い場所は、今まさに"カス"をつくっているところです。昔つくられた"カス"で今はもう"カス"をつくっていない場所は、大きな陸地になっています。シベリアなんて全然地震が起こらないですよね。

プレートテクトニクスがいつ始まったかはまだわかったわけではありませんが、地球ができて(約46億年前)からそれほど経たないうちにプレート運動が始まったと考えられています。おそらく最初の頃はまだ地球は熱かったので対流運動も激しくて、いったん軽い"カス"ができてもまた沈みんでしまうような時期があったと予想されますが、途中からはいったん軽いものがつくられると、もはや地球の内部に入っていかなくなり、陸地がつくられてきたと思うのです。つまり火山とは、現在陸地をつくっている場所である、ということですね。

もうひとつは、さらに大きなスケールで見た時、沈み込むプレートそのものが、地球内部の対流運動のうちの下降流部分です。地球は、マントル対流によって地球内部の熱を地球表面まで運び、地球表面から宇宙空間へ熱を放出して冷却しつつある、今はまだ冷却途上にあります。

わたしたちは沈み込み帯にフォーカスし、地震波トモグラフィを主に用いて研究を進め、地球内部は暗黒の世界ではなく、はっきりした構造があることが見えるようになってきました。その構造とは、地球内部で生じている対流運動で、その一部を詳細に見たというわけです。

水は、火山だけでなく地震も引き起こしているようだ

ここまではプレートの沈み込み帯における火山の話をしてきましたが、私にとってそれよりも重要なテーマが、最初にお話したとおり、地震の発生メカニズムです。プレートの沈み込み帯は、地球規模で見ると「下降流」の場所であり、そこでの典型的な現象が地震です。わたしたちは下降流で起きている地震現象に焦点を当て、なぜ地震は起こるのかをずっと見てきました。

― ちなみに地球スケールで見た時、下降流に対応する「上昇流」の発生場所はありますか?

マントル対流のうち「上昇流」に相当するのが、「ホットプルーム」(プルームとは、もくもく上がる煙の意味)です。ほぼ鉛直に上がる煙のように、マントル深部から地表面付近まで達する地震波の低速度域が、地震波トモグラフィで見つかっています。上昇流が地表に達する場所が「ホットスポット」と呼ばれる火山地域で、地球上に百以上あります。有名なのはハワイです。もちろん、そのホットスポットの下にある構造を詳しく見ている人たちは世界中に大勢います。けれども、わたしたちは下降流である沈み込み帯にフォーカスし、そこで起きている地震現象を一生懸命研究してきました。なぜかと言えば、沈み込み帯にわたしたちは住んでいるからです。

わたしたちは、最終的には、地震の発生メカニズムを理解し、地震発生予測につなげたいと考えています。それはなぜかと言えば、被害軽減のためです。はじめは「"どこで"地震が起こるのか?」から研究が始まったわけですが、それと「"どこで""どれくらいの大きさの"地震が起こるのか?」がわかるのでは大きな違いです。さらに「"いつ"地震が起こるのか?」までわかれば、もっとすごいですよね。それは一朝一夕にはいかないので、一歩一歩進んでいくしかありません。

― 先程も「なぜ地震が起こるのか?50年前に比べればかなりわかってきたけれども、まだまだわからない」とお話されていました。沈み込み帯における地震の発生機構について、50年前からどんなことまでがわかって、現在はまだ何がわかっていないのですか?

沈み込み帯で発生する地震には、先にも触れましたが、主に3つのタイプがあります(図3参照)。ひとつ目は、海のプレートと陸のプレートの境界で起こる「プレート境界地震」です。海のプレートが沈み込むとき、プレート境界に摩擦力が働いて固着します。すると、重い海のプレートは陸のプレートを一緒に引きずり込みます。陸のプレートは軽いので引きずり込まれまいとして、遂には強度の限界に達してプレート境界に沿って急激なすべりが生じます。プレート境界地震です。東北地方太平洋沖地震(2011年)や宮城県沖地震はこのタイプです。二つ目は、沈み込んだ海のプレート(スラブ)内で起こる「スラブ内地震」です。三つ目は、陸のプレートの浅部で起こる「内陸地震」で、仙台の長町-利府断層で起こる地震は、この内陸地震です。

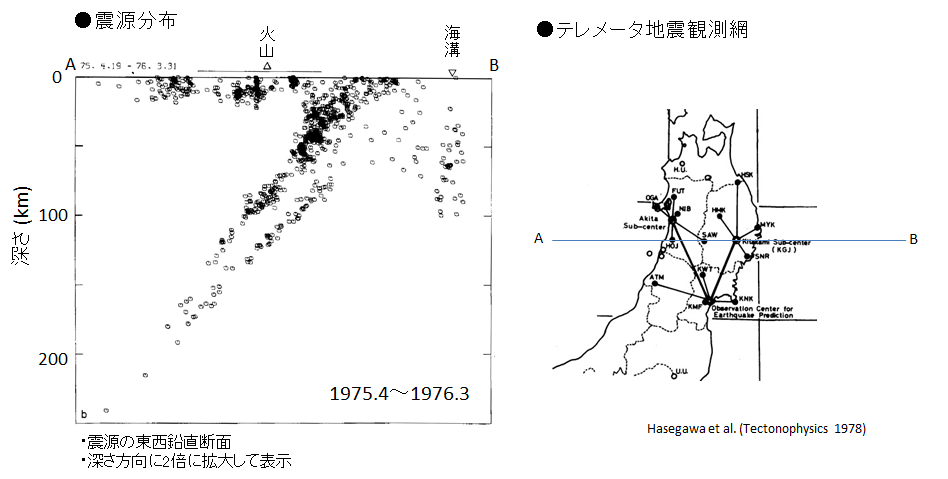

わたしたちは「"どこで"地震が起こるのか?」から研究を始めました。最初にわかったのはスラブ内地震でした。研究の結果、スラブ内地震はスラブ内で一様に起こるわけではなく、図11に示すように、震源の分布が二重になっていることを発見しました。「なぜそこで、そのように二重になって地震が起こるのか?」は、最初のうちは全くわからなかったのですが、今では完全ではないものの、だいぶ理解が進みました。

![]()

【図11】スラブ内の二重深発地震面の発見(1978)(左図)と当時の東北大学テレメータ地震観測網

― スラブ内で震源が二重になっていることが図11で綺麗に見えていますね。なぜそこで、そのような地震が起こるのでしょうか?

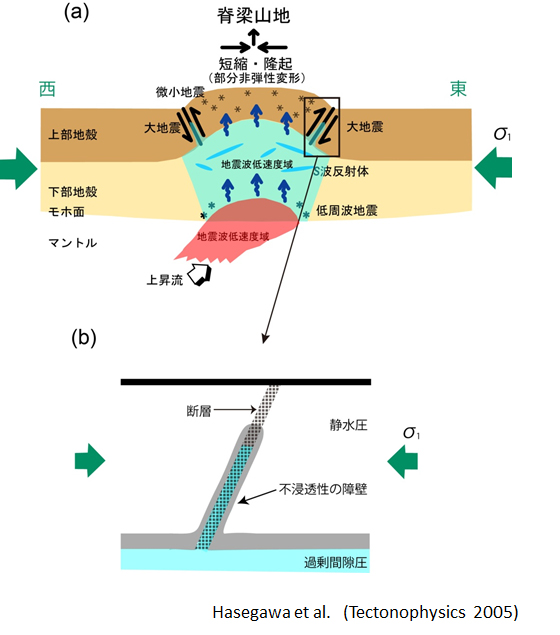

どうやら、水があるところで地震は起きているのです。先程も「火山は水が付加して融点が下がることでできる」と説明しましたね。その水は火山だけでなく、実は地震も起こしているようだ、ということが見えてきたのです。

地震波トモグラフィの結果と、岩石の高温高圧実験で物質科学的にわかってきた結果を照らし合わせることで、スラブ内の"どこで"水が吐き出されるかは推定できるようになってきました。その水が吐き出される場所が、スラブ内で地震が起こる場所と、ちょうど一致するわけです。

― まさか水が、火山だけでなく地震の原因にもなっているなんて、今回のインタビューで初めて聞いたので驚きました。そもそも水はどのような働きをしているのでしょうか?

① 水は粘性を下げる→地球内部の対流パターンを変える

水は非常に重要な働きをします。まず、水は粘性を下げます。「地球内部は対流している」と先程説明しましたが、粘性が低いほど対流しやすくなります。水は一様にあるわけでなく局在していますから、つまり水の有無は地球内部の対流パターンをコントロールします。

② 水は融点を下げる→マグマをつくる

二つ目は、先程も説明した通り、水は融点を下げます。水は、岩石が融ける温度を下げて、

マグマをつくります。それが火山の原因ですし、融けることで粘性がさらに小さくなるので、対流のパターンにも影響します。

③ 水は岩石の強度を下げる→地震に大きく関わる

三つ目は、水は岩石の強度を下げます。強度を下げることは、地震に大きく関わる非常に重要なことです。

―水が岩石の強度を下げることと、地震が起こることは、どんな関係があるのですか?

理屈的にはとても簡単です。ここに水平な断層面があるとして、その面の上側と下側を横にずらそうとすると、面に抵抗力、すなわち摩擦力が働きます。ずらそうとする力が、面に働く摩擦力よりも大きくなると滑ります。それが地震です。摩擦力、つまり抵抗力は、面を上から押し付ける力が強いほど、大きくなります。したがって、上から押し付ける力が弱ければ、すぐ滑ります。上から押し付ける力を「垂直応力」、横にずらす力を「せん断応力」と言いますが、この垂直応力が摩擦力、すなわち断層面の強度に比例します。垂直応力が非常に強くなると、断層強度がどんどん上がります。

例えば、深さ100kmの場合、厚さ100km分の岩石全体で上から押し付ける力って、すごいでしょう?(マントルの密度はさらに大きいですが)岩石の密度が2.6 g/cm3だとすると、10kmの深さで約260 MPa(メガパスカル)、100kmの深さで約2,600 MPa、つまり約2.6 GPa(ギガパスカル)が垂直応力です。断層強度は垂直応力の0.6倍程度ですから、すごい強度になるわけです。一方、地球内部でそんなに強いせん断応力は働きません。

― ということは、普通なら、せん断応力より断層強度の方がずっと大きいために、地震は起こらない、ということですか?

普通なら地震は起こらないですよ。ところが、水(流体)が断層面に存在して周囲に逃げられない状態にあると、垂直応力が働いても水が頑張って面の両側がくっつくのを阻止しようとして垂直応力を"低下させる"のです。すると、その部分は強くくっついていないので、小さなせん断応力で滑ってしまいます。計算上、水の圧力(間隙流体圧::土や岩石中の空隙を占めている流体の圧力)が垂直応力と同じであれば強度は0になり、垂直応力の90%であれば強度は10分の1まで下がります。それが「水が強度を下げる」と言った意味で、10分の1だって100分の1だって、強度は簡単に下がるわけです。

つまり、スラブ内で脱水分解する場所が地震の発生場所に対応するのは、沈み込む海のプレートの含水鉱物から供給された水が断層の強度を十分に下げた結果、加えられた応力に対して地震が発生する、と考えられます。

先程お話した、沈み込む海のプレート(スラブ)内で見られた二重の地震面(図11)についても、スラブの地殻部分で脱水分解すると推定される場所と、スラブのマントル部分で脱水分解すると推定される場所に対応して、それぞれ上面と下面の地震が発生しています。

また、陸のプレートで起こる内陸地震については、先程「マグマは水を含んで上昇し、それが地表まで出てくれば火山になるが、途中で力尽きるのがいて、その積算が陸地だ」とお話しましたね。水を含んで生じたマグマですが、マグマが途中で力尽き固化して岩石になると、それまで含んでいた水を保持できずに吐き出します。そのようにして水が吐き出されると考えられる場所を地震波トモグラフィで推定すると、活断層の直下に位置します。

![]()

【図12】内陸地震の発生モデル。地殻に貫入したマグマによる熱と、その固化に伴って放出される水の両方が、下部地殻を軟化、その直上に応力・歪が集中。さらに断層に沿って上昇した過剰間隙圧流体によって断層強度が低下し地震が発生。地震は応力の上昇だけでなく、間隙流体圧の上昇に伴って強度も時間とともに低下し、遂に応力が強度を超えた時点で発生する。

― 断層も、水が強度を下げることで、地震が起こるわけなのですね。

はい。水は軽いので上に上がろうとしますが、その際、水は通りやすい場所を通って上がろうとします。そこで古傷である断層に沿って上がろうとするわけですが、上がってくる水は熱水で鉱物を多く含みます。地表に近づくにつれ温度が下がるので、それまで熱水に含まれていた鉱物の一部が分離して吐き出されます。すると、温泉のパイプが目詰まりを起こすのと同じように、目詰まりを起こして水の通路が塞がってしまいます。ところがプレートは連続的に沈み込んでいきますから深部からの水の供給はずっと続きます。その結果、そこに供給される水がどんどん増えて水圧が上がり(過剰間隙流体圧)、それによって断層の強度がどんどん下がるというわけです(図12)。

多分、そうやって地震は起きているのだろうということが、最近見えてきました。

― まだ「多分」なのですか?

まだ「多分」なのですよ(笑)。私はそう考えていますが、地震学の分野でまだ定説になり切れていない、その途上にあるからです。冒頭で私が「だいぶ見えてきた」と言ったのは、そういうことです。

プレートテクトニクスも水がないと成り立たないようだ

― 水が想像以上に重要な役割を色々担うことに、今日はとても驚きました。水なしには、火山も地震も成り立たないのですね。

地球は「水の惑星」とよく言われます。水は生命誕生に必要不可欠と言われていますが、実は、プレートテクトニクスも水がなければ成り立たないのではないかという説がかなり有力になってきています。

地球の表面は宇宙空間に熱を放出していて非常に冷たく、地球の内部は非常に熱いから、対流が起こるわけです。けれども、水飴を冷蔵庫に入れておくと固くなるのを想像してみてください。外側が冷たければ表面が冷えて固い殻ができますが、その殻の強度が大きければ、外側の殻は動かず、その内側だけで対流するパターンができそうですよね。

ではどれくらいの強度があればどんな対流パターンになるのか、世界中の研究者が数値シミュレーションを盛んに行って研究しています。その結果によれば、地球表面のプレートの強度が大きければ、表面の硬い殻であるプレートは全く動かず、それよりも深部側でだけ対流運動が起こるパターンになるそうです。けれども、地球に実際起こっているプレート運動はそうではなく、外側の硬い殻の部分、すなわち海のプレートも地球内部に沈み込んでいきます。そのような下降流のパターンが成立するためには、プレートの強度が非常に弱くならなければいけません。

― 具体的には強度がどれくらい弱まる必要があるのですか?

岩石の場合、垂直応力に0.6をかけたものが強度と、実験室での研究からわかっています(Byerleeの法則)。先ほどもお話しました通り、深さ約10kmで約260 MPaの垂直応力ですから、強度は150 MPaくらいです。プレートの厚さは約100kmですから、深さ100kmでおよそ1.5 GPaの強度です。それに対してプレートテクトニクスが成り立つには、ある数値シミュレーションの結果によると、プレートの強度を100 MPaくらいまで下げるようなメカニズムが働く必要があると推定されています。

また、別の数値シミュレーションによると、海のプレートが、図3のように形を保持しながら陸のプレートの下に"綺麗に"沈み込んでいくためには、プレート境界の強度が非常に弱くなる必要があるという推定もあります。それはどれくらいの強度かと言うと、40 MPaくらいだそうです。

プレートの強度だけでなく、プレート境界の強度がなぜ弱くなるかも、やはり水があるためだと考えられるのですよ。海のプレートが沈み込んでいくにつれて温度・圧力が上がり、プレート内の含水鉱物が脱水分解して、吐き出された水の一部は直上のマントルウェッジ内に上昇し、一部はプレート境界に沿って斜めに上昇すると先程も説明しましたね。プレート同士は相対運動しているため、その間のプレート境界は透水係数がその方向に大きい、つまりプレート境界は水が浸透しやすい場所です。ですから水はプレート境界に沿って斜めに上昇すると考えられます。

もうひとつは、陸地に近づくまで海のプレートは海底に長い間ずっといるので、その上に泥が溜まり、プレート最上部に堆積層をつくります。堆積層は水の中でつくられるので、水を多く含んだ状態です。つまり、水を含んだ堆積層がプレート境界面にあるわけです。

深部で脱水分解した水が、プレート境界面に沿って上がって来て、もともと水がある堆積層に供給されるわけですから、プレート境界に水がたくさんあることは自明ですよね。プレート境界面で水の圧力(間隙流体圧)が高いほど断層の強度を下げるので、海のプレートが図3のように形を保持しながら陸のプレートの下に沈み込む、というわけです。

地球の長い歴史の中では、水が地球の表面と内部を循環しており、ある見積もりでは現在の海水量の数倍もの水が地球の内部にあると推定されています。プレート運動そのものがマントル対流の一翼を担っており、海のプレートは水を地球内部に運ぶ「運び屋」でもあると考えれば、水は地球の内部と表面を循環していることを非常によく理解できるでしょう?さらに、その運ばれた水は粘性係数を下げるため、マントル対流のパターンそのものをコントロールする役割も果たします。

ということで、プレートテクトニクスもどうやら水がないと成り立たないようだ、という説は今、非常に有力になっています。私はそれに加えて、つまりプレートテクトニクスだけでなく、実は、地震も水がなければ起こらないのではないかと思い始めたわけです。多分そうだろうと思って私は今、研究をさらに続けている途上なのです。

地震発生のメカニズム解明から、将来は地震発生予測へつなげたい

― では、あと何がわかれば「水が地震をひき起こす原因であることがわかった」と言えるようになりますか?

観測的証拠がさらに蓄積し、多くの研究者がその通りと思うようになるまでには、それなりの時間がかかります。とりわけ、情報量の少ない地球内部を扱う地震学では。

日本列島には、政府の地震調査研究推進本部が「主要な活断層」として挙げる約110の活断層の他に、活断層がたくさんあります。主な活断層についての将来の地震発生確率は、過去の発生履歴のデータから将来も同じように繰り返すと仮定して推定していますが、各断層で間隙流体圧を測定できれば、強度がどれくらい低下したかわかり、原理的に危ない断層がわかりますよね。

― 間隙流体圧を測定する方法はありますか?

間隙流体圧は地表から測定することはできませんが、掘れば測定できます。ただし、地表から少なくとも10kmの深さまで掘る必要があります。日本列島で一番深く掘った記録は約6kmです。しかも、莫大なコストがかかりますから、掘って測定するのは現実的な方法ではありませんね。

それでは、どうするかと言うと、間隙流体圧にセンシティブな物理量を探します。例えば、地震波の速度は有力な候補のひとつです。P波とS波の速度の比や、また地震波の減衰する量なども間隙流体圧にセンシティブな量ですから、そういったものを測ることが次に考えられます。ただし、空間分解能が現在全く足りないので、空間分解能を今よりも格段に上げる必要があります。

すると、そのことだけでも、次のステップとしてやることが出てくるわけじゃないですか。ですから「完全にわかった」というのは、「~については完全にわかった」というのはあるかもしれませんが、研究としてはいつまで経ってもないと思います。

地震の発生メカニズムとして、間隙流体圧で強度を低下させるのが主要な原因であるかどうかは、今はまだ研究途上にあるわけですが、それが主な原因とわかってくれば、地球内部の間隙流体圧を如何にして地表から測れるかにターゲットを絞ることが、次のひとつのアプローチとしてありますね。地震学に限らず、サイエンスってそういうものだと思います。

ある意味、地震学は情報量が一番少ない分野です。同じ地球物理学の分野でも、地上より上は光も電磁波も通るし、場合によっては直接測定をしにも行けるし、だいぶ違いますよね。そのような中で、地震学に地震波トモグラフィが登場し、その結果、地球内部は暗黒の世界ではなく、ちゃんとそれなりの構造があって、例えばマントル対流のパターンが見え、さらに解像度を上げていけば、どんどん詳しい構造が見えてくる、地震学はそのような歴史だったのです。そういう意味で言うと、なかなかわからないのですが、今はやっと少しわかってきたというレベルじゃないですか(笑)。

それは例えば、望遠鏡や顕微鏡の倍率が上がっていくと、新しいことがどんどんわかってきたことと同じだと思うのです。その解像度が、それらに比べると遥かに低いのが地球の内部じゃないですかね。解像度が低い理由は、光や電磁波が通らないので、代わりに地震波を使うためです。使える地震波の波長は、短くてもkm程度なので、光や電磁波に較べて分解能が低いのです。

そうは言っても、これから解像度はどんどん上がっていくと思います。例えば先程の間隙流体圧も、それにセンシティブな物理量を地表から測定するわけですから、リモートセンシングのようなものです。それが解像度を上げて測定できるようになれば、どの断層が危ないかがわかるようになりますから、それは現在の経験的な予測の段階から進んで、物理的な予測の段階に入ることになります。そういうふうに将来はなってほしいです。

― これまで50年間にわたる地震研究について詳細にご説明いただき、ありがとうございました。ここからのインタビュー後半では、そもそも長谷川先生が地震をテーマに研究を始めた経緯についてお聞かせいただけますでしょうか?

なんとなく、一番わかっていなくて、これから発展しそうな分野

高校時代の昔を思い出すと、ごく普通の高校生と同じように大学で何をやろうか考えて、私は「物理をやろう」と思いました。実は、最初は物理か哲学かどちらかをやろうと思ったのですが、哲学からはすぐに脱落して(笑)、教科で習った高校物理のイメージで、なんとなく物理をやりたいと思って東北大学に入学したのです。

当時の理学部は、入学段階では系に分かれない制度で、1年生の終わりで物理系を選びました。2年生の終わりで物理・地球物理・天文を選ぶ時が来て、私は物理か地球物理のどちらかで悩みましたが、なんとなく新しい印象だった地球物理を選びました。こう言うと怒られるかもしれないけど、地球物理の方はまだいろいろなことがわかっていない感じがして、遅れていたように見えたのです。物理の方が、はるか先に進んでいるように見えたのですよ、私には(笑)。だから「わからない方がやり甲斐があっていいな」と思って地球物理を選びました。4年生で講座を選ぶ時も同じ理由で「なんとなく一番わかってなさそうなのは地震だ」と。ですからなぜ希望したかと言うと、「なんとなく」なんですよね(笑)。

けれども今考えれば私が4年生の頃は、冒頭でもお話したようにプレートテクトニクスが発展していたまさにその時でしたし、1960年代にアメリカが世界の標準地震計観測網(WWSSN)を設置してデータがだんだん蓄積し始めた頃でした。さらに日本でも1965年に地震予知研究計画が立ち上がったばかりで、データを取り始めようとしていた頃でした。地震学そのものは古いですが、現実にはいろいろなことが一番わかっていない、これから急に発展しそうな感じを、なんとなく感じていたのかもしれないですね。

いずれにせよ、あまり大した理由はなく地震学講座に入れてもらって教育を受け、大学院に進学したのですが、地震学を専攻すると、わかっていないことがだんだんわかってくるわけです。するとやっぱり「なぜそこに地震が発生するのか?」という素朴な疑問がまず湧きますよね。その素朴な疑問の答えを見つけようとして、一気には行かないのはわかっていましたから、地道に少しずつ少しずつ、ずっとやってきたのがこれまでです。

だから、好奇心さえ満たせば、多分なんでもよかったのだと思うのです。地震学を始めてからは、わかっていない一番の根本は「なぜ地震は発生するのか?」です。今でもわかっていないこともたくさんあるけれども。そういう意味で言えば、わかっていないことを知りたい。大本はそこじゃないでしょうか。

だから、大した根拠はないのです。でもまあ、地震学を選んだのは正解だったかもしれないですけどね。

― それだけ、自分がわからないと感じた、つまり研究できることがいっぱいだと直感的に感じたのでしょうか?

でも、科学には、ゴールがないでしょう?ですから別に、わざわざわからない分野を選ぶ必要は本当はないのですよね。だから、なんでそうだったのかな?と思うと、わからないですよね。単に天の邪鬼かもしれないけど、なぜ地震学を選んだのか?と言うと、「大した理由でない」と言えば、そうかもしれないし。だから「なんとなく」なんです。

― 自分の場合ですが、長谷川先生とは反対に、高校までは教科書に「こんなにわかっています」と書いてあったので、てっきり、自分が素朴に疑問に思うことなど、すでに科学的にわかっているものだと思い込んでいました。ところが、大学に入って先生に質問すると、「それはまだわかっていないから、教科書にもそれ以上のことは書いていない」と教えてもらい、科学的にまだわかっていないことはいっぱいあると知って嬉しく思ったくらい、「みんな、わかっているものだ」と思っていました。

そうですか?私は「みんな、わかっていないな」という印象が最初からありましたね。それだけ、わかっていなかったのですよ。だって50年も前だもの。近代科学の歴史は皆そうかもしれないけど、地震学の歴史はまだ130年くらいですから。

世界で最初の地震学会ができたのは日本です。明治時代、お雇い外国人教師が日本に来て初めて地震を体感して、それこそ「なんでだろう?」と思い、日本で地震計を開発して、1880年に日本地震学会を設立しました。学会長は日本人でしたが、実際に地震学会を創設したのはイギリス人のジョン・ミルンです。ミルンは日本人と結婚して、お雇い外国人教師の任期を終えた後、夫人を連れて帰国し、世界の地震観測網をつくったすごい人です。

地震学って、まずは観測データなのですよね。いくら理屈があっても、観測データがないと駄目なのです。「地震波は弾性波」という理屈の話は、日本地震学会ができるよりずっとはるか前に、ヨーロッパの人たちが理論的に確立しています。けれども実際に地震のデータを取らないと、地球内部で起こっていることはわからない。だから、観測データの有無で決まるのです。

地震計の観測点がだんだん増えていったのは地震学会設立後ですから、私が地震学を始める前に70年分のデータの蓄積があったわけです。そして、そのデータ、つまり観測点数が再び急激に増えつつある頃と、私が大学院に入った頃は、だいたい一致するんですよね。

何事にも興味を持ち積極的に知識を吸収する好奇心が人生で重要

― 最後に、今までのお話を踏まえて、中高生も含めた次世代へメッセージをお願いします

何事にも興味を持って積極的に知識を吸収する好奇心が、人間として生きていく上で、ものすごく重要な気がします。あなた方が大人になってどんな分野に進むか、あるいはどんな仕事をするかという時、自分がやりたいこと、興味を持っているところに、誰もが行きたいですよね。それを探そうとする時、結局、何事にも好奇心を持って積極的に知識を吸収することを繰り返し続けていけば、自分のやりたいことがいずれ見つかると思うのです。そういうことをやると、後々ハッピーですよ。

そういう意味では、私は非常にハッピーです(笑)。普通ならリタイアしている年齢ですが、今でも自分のやりたいこと、研究らしきことをやっています。先ほどお話した「全部水だ」という考えが、学界では未だ定説になっていないこともあって、それを示す観測的証拠を次から次へと出していきたいのです。それが研究ですよね。そのような研究をしたい理由は、好きだからです。だから私は、とてもハッピーです。

![]()

― 長谷川先生、ありがとうございました。

これからも東北大学のよさを市民の皆様にお伝えしていきたいと思っています。地域の皆様や子どもたちも、ぜひNICHeのある東北大学の青葉山キャンパスに時々遊びに来てください。

これからも東北大学のよさを市民の皆様にお伝えしていきたいと思っています。地域の皆様や子どもたちも、ぜひNICHeのある東北大学の青葉山キャンパスに時々遊びに来てください。 様々なところで産学連携の環境が整いつつあり、その機を捉えて、東北大学をはじめとする様々な大学で産学連携の受け皿をつくっていることはよいことです。産総研も産学連携を推進しているので、ぜひ皆で連携していければと思います。

様々なところで産学連携の環境が整いつつあり、その機を捉えて、東北大学をはじめとする様々な大学で産学連携の受け皿をつくっていることはよいことです。産総研も産学連携を推進しているので、ぜひ皆で連携していければと思います。

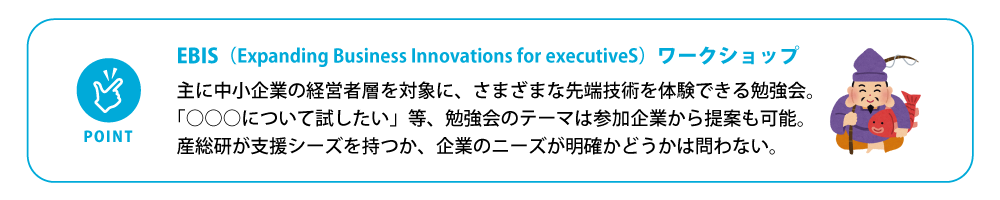

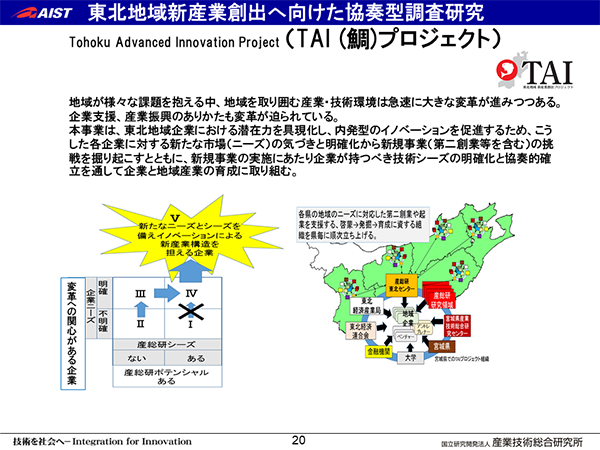

産業・技術環境の変革の波に乗って企業が大きく発展できるよう、経営者や次期経営者の皆様が、先端技術にチャレンジできる体験型の勉強会「EBIS(Expanding Business Innovations for executiveS)ワークショップ」を開催します。単なる改善にとどまらない、イノベーションによる新事業拡大を目指すという意味をその名前に込めています。ロゴマークも名前にかけてTAI(鯛)を釣り上げるEBIS(恵比寿)様です。恵比寿様は、各中小企業の経営者の皆様をイメージしています。

産業・技術環境の変革の波に乗って企業が大きく発展できるよう、経営者や次期経営者の皆様が、先端技術にチャレンジできる体験型の勉強会「EBIS(Expanding Business Innovations for executiveS)ワークショップ」を開催します。単なる改善にとどまらない、イノベーションによる新事業拡大を目指すという意味をその名前に込めています。ロゴマークも名前にかけてTAI(鯛)を釣り上げるEBIS(恵比寿)様です。恵比寿様は、各中小企業の経営者の皆様をイメージしています。

次世代放射光施設がここ宮城県仙台市にできることになり、今日ご覧いただいたように、世界中の人、そして産業がこの地に集積します。ここで勉強したり、活躍できたりすると、世界にアクセスできる仕事ができますから、ぜひ東北大学に来てください。

次世代放射光施設がここ宮城県仙台市にできることになり、今日ご覧いただいたように、世界中の人、そして産業がこの地に集積します。ここで勉強したり、活躍できたりすると、世界にアクセスできる仕事ができますから、ぜひ東北大学に来てください。

宮城県にできる次世代放射光施設は、中高生の皆さんの将来にとっても、それは学習の意味でも仕事の意味でも、間違いなく大変有用な施設となります。ぜひ積極的に放射光に興味を持ってください。

宮城県にできる次世代放射光施設は、中高生の皆さんの将来にとっても、それは学習の意味でも仕事の意味でも、間違いなく大変有用な施設となります。ぜひ積極的に放射光に興味を持ってください。

2023年度、次世代放射光施設が仙台で動き出します。この施設を核としたリサーチコンプレックスの形成に向けて行政としてもしっかりと取り組んでまいります。新たな研究や製品、商品の開発に意欲ある若い方々が次々と登場し、施設を動かす大きな力となっていただけることを期待しております。

2023年度、次世代放射光施設が仙台で動き出します。この施設を核としたリサーチコンプレックスの形成に向けて行政としてもしっかりと取り組んでまいります。新たな研究や製品、商品の開発に意欲ある若い方々が次々と登場し、施設を動かす大きな力となっていただけることを期待しております。

次世代放射光施設はまさしく次世代のためにあるもので、日本の科学技術を発展させる大変素晴らしいプロジェクトだと思います。中高生の方々にも、この施設で得られる新しい知見や成果をよく見ていただき、ぜひ勉強いただいて、将来はこのプロジェクトを担う道に進んでいただければありがたいと思います。

次世代放射光施設はまさしく次世代のためにあるもので、日本の科学技術を発展させる大変素晴らしいプロジェクトだと思います。中高生の方々にも、この施設で得られる新しい知見や成果をよく見ていただき、ぜひ勉強いただいて、将来はこのプロジェクトを担う道に進んでいただければありがたいと思います。

昔、顕微鏡の登場によって細胞のことがわかったように、新たなツールによってこれまで知らなかったことがわかることは、大変なことだと思います。放射光という新たなツールでもって科学の新しい世界が拓けるのではないでしょうか。それは皆さんの知的好奇心をさらに広げるものとなるでしょう。

昔、顕微鏡の登場によって細胞のことがわかったように、新たなツールによってこれまで知らなかったことがわかることは、大変なことだと思います。放射光という新たなツールでもって科学の新しい世界が拓けるのではないでしょうか。それは皆さんの知的好奇心をさらに広げるものとなるでしょう。

これまでも仙台は我が国の中で学問の中核拠点のひとつですが、次世代放射光施設ができることで、さらに海外から多くの方が集まり、世界中で科学に関連する産業を盛り上げていく基地になると思います。大学生がその中心にはなりますが、中高生の皆さんも、一流の先生方や学生たちと接する機会が増えると思いますので、ぜひ東北大学の青葉山新キャンパスまで遊びに来てください。

これまでも仙台は我が国の中で学問の中核拠点のひとつですが、次世代放射光施設ができることで、さらに海外から多くの方が集まり、世界中で科学に関連する産業を盛り上げていく基地になると思います。大学生がその中心にはなりますが、中高生の皆さんも、一流の先生方や学生たちと接する機会が増えると思いますので、ぜひ東北大学の青葉山新キャンパスまで遊びに来てください。

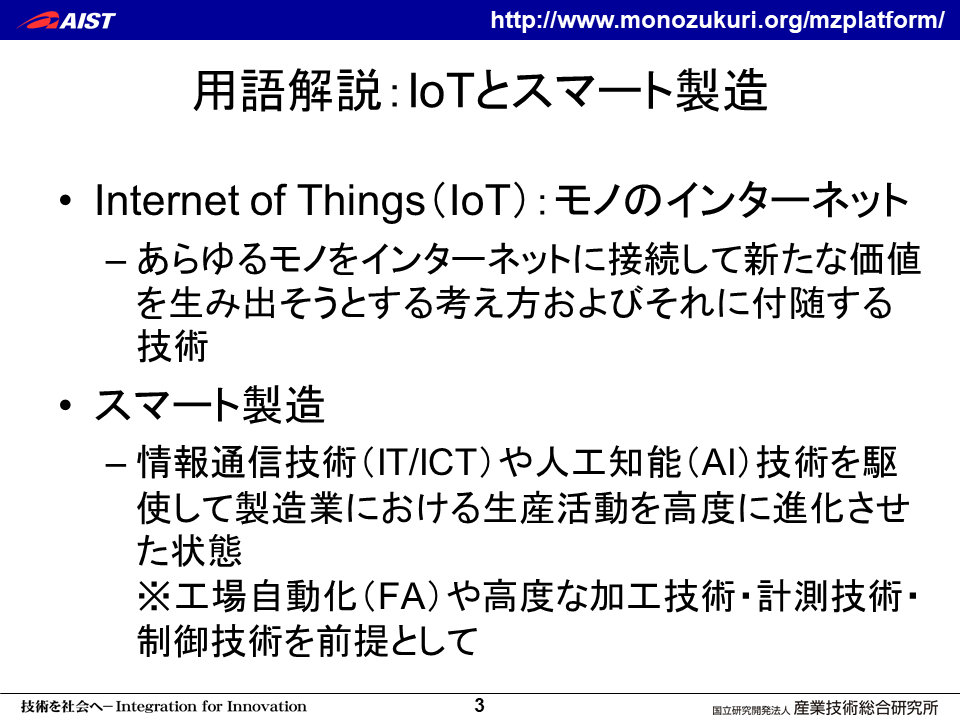

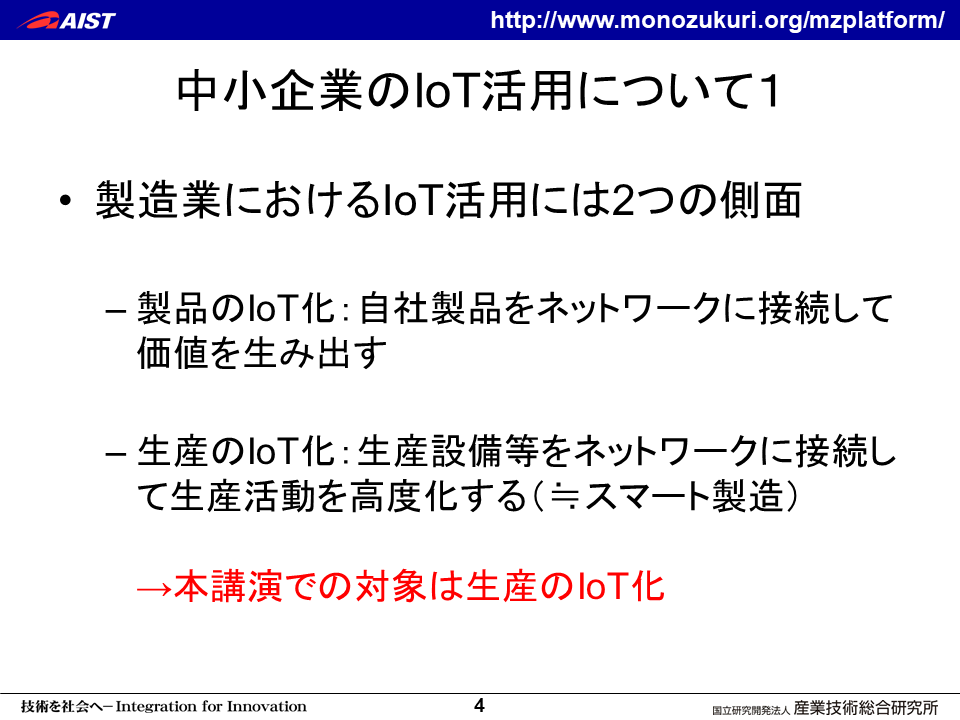

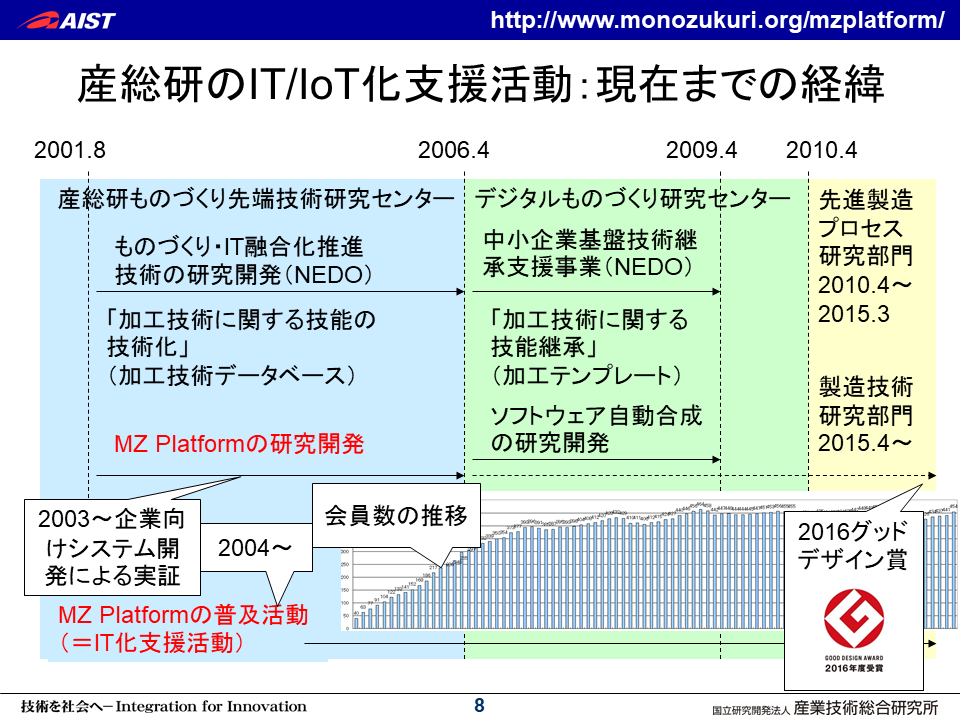

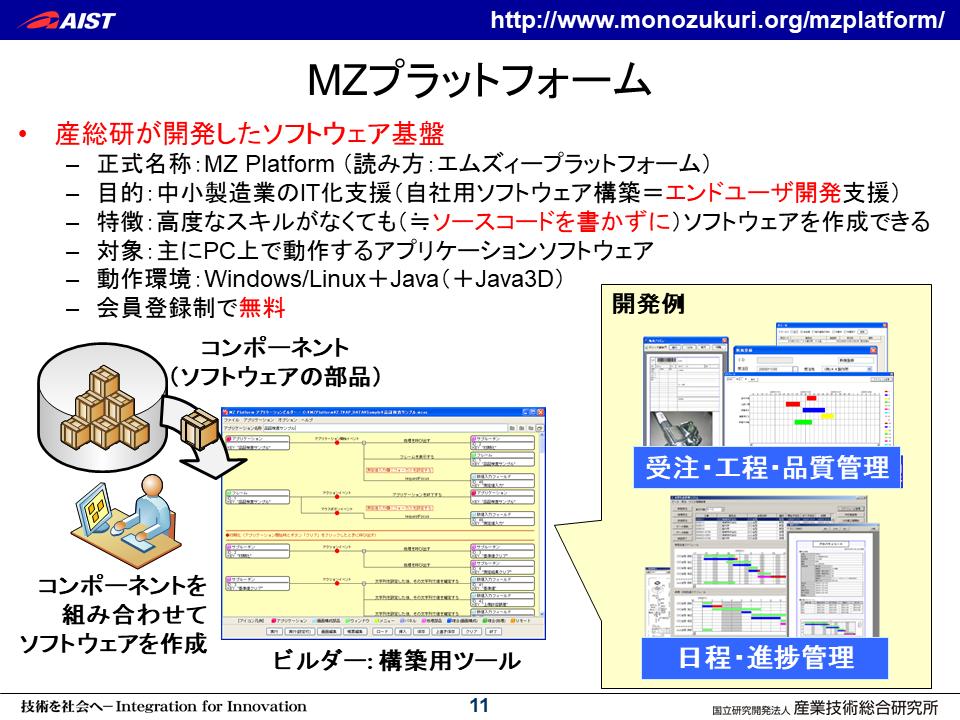

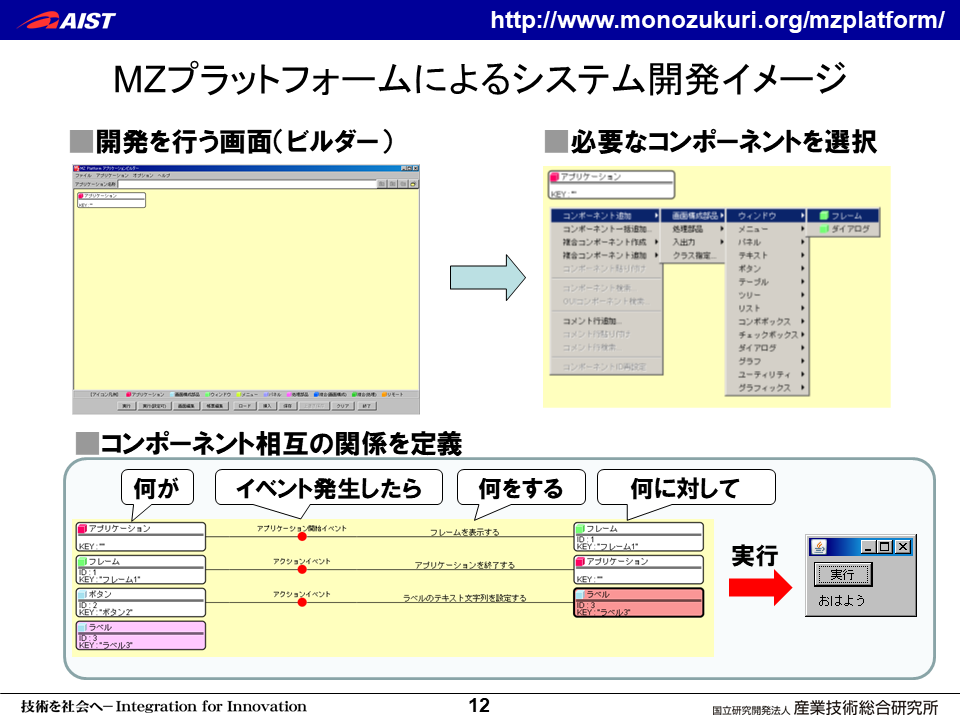

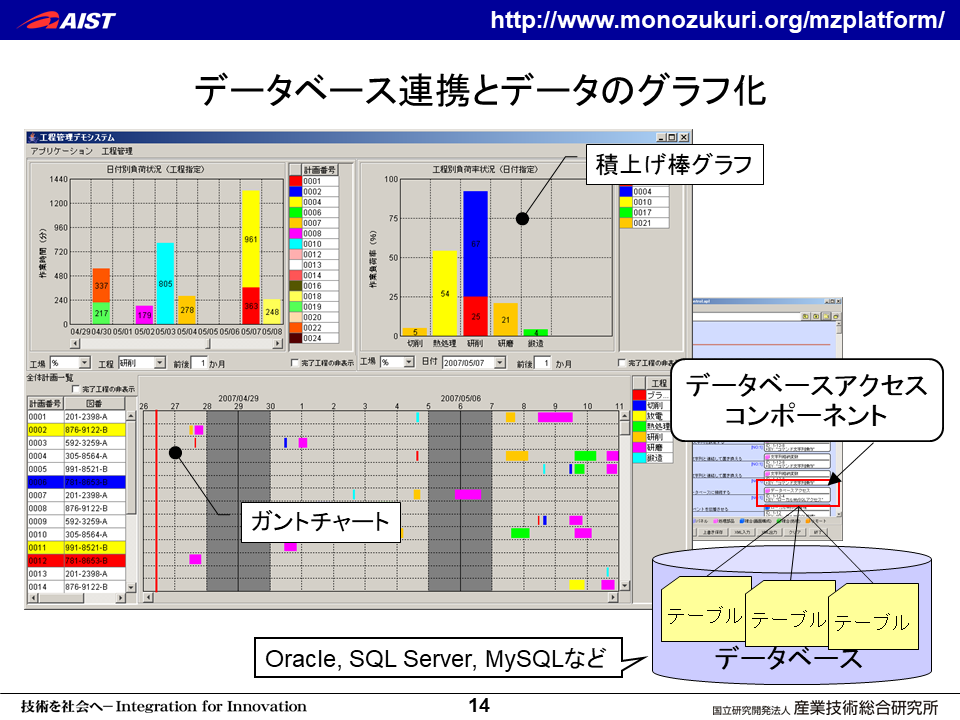

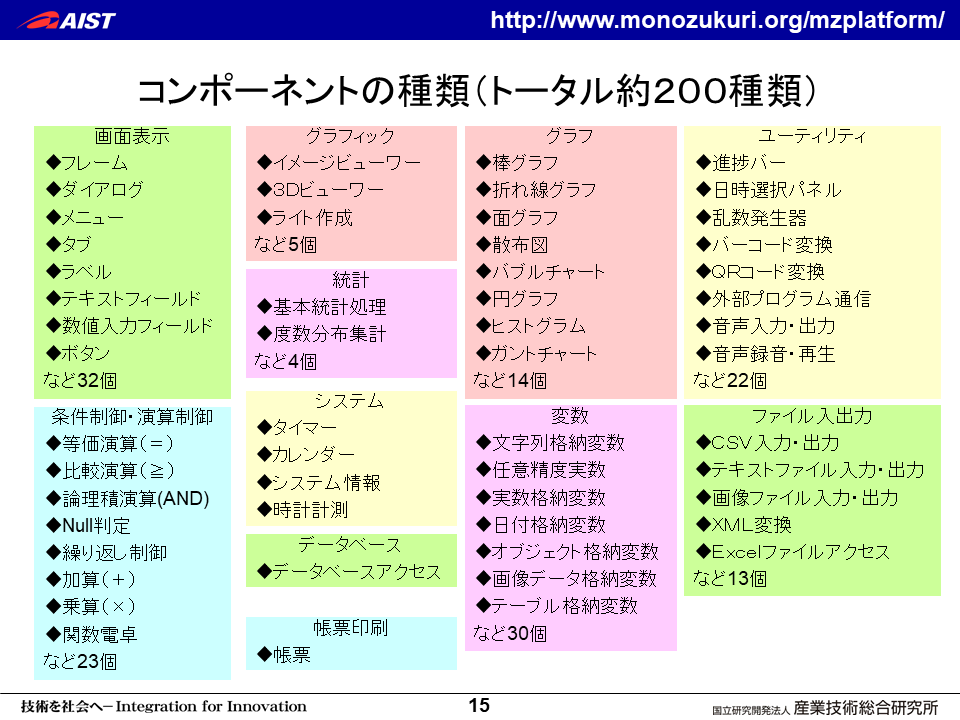

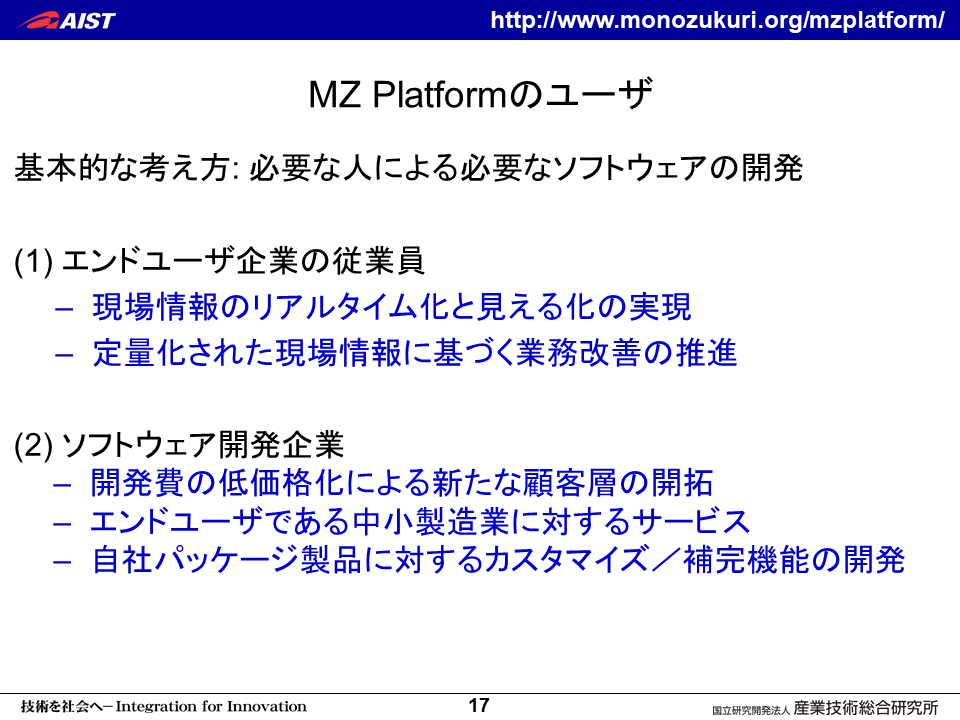

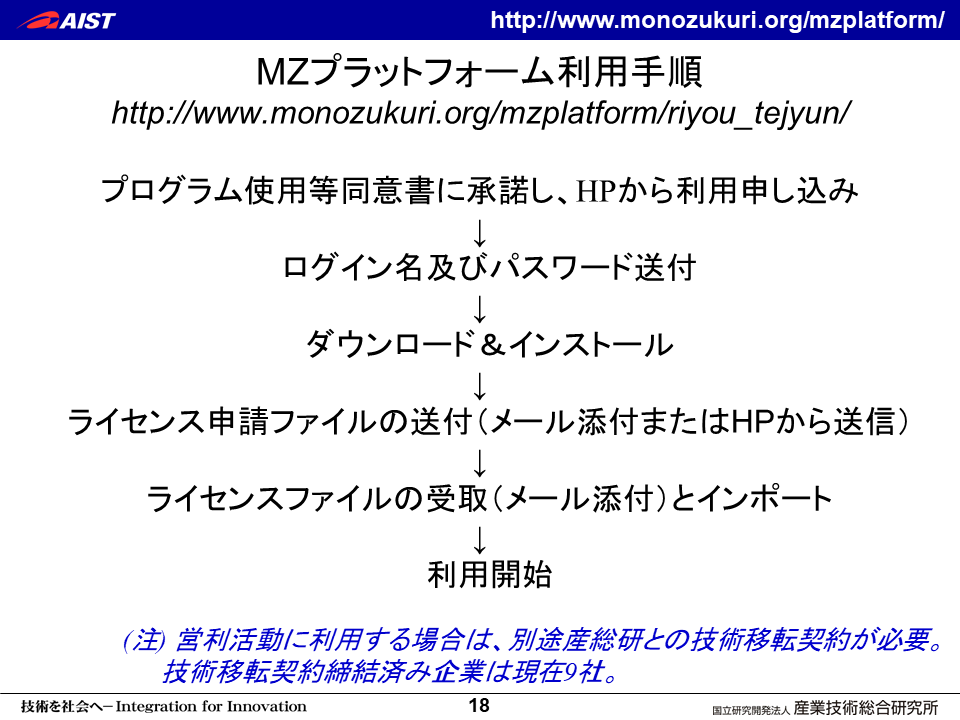

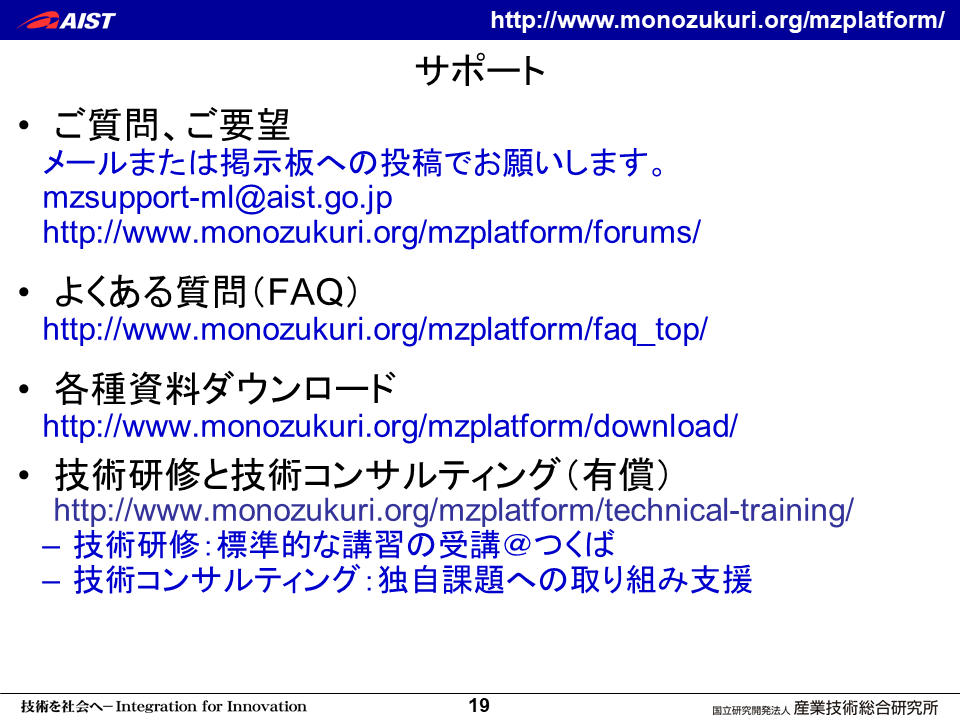

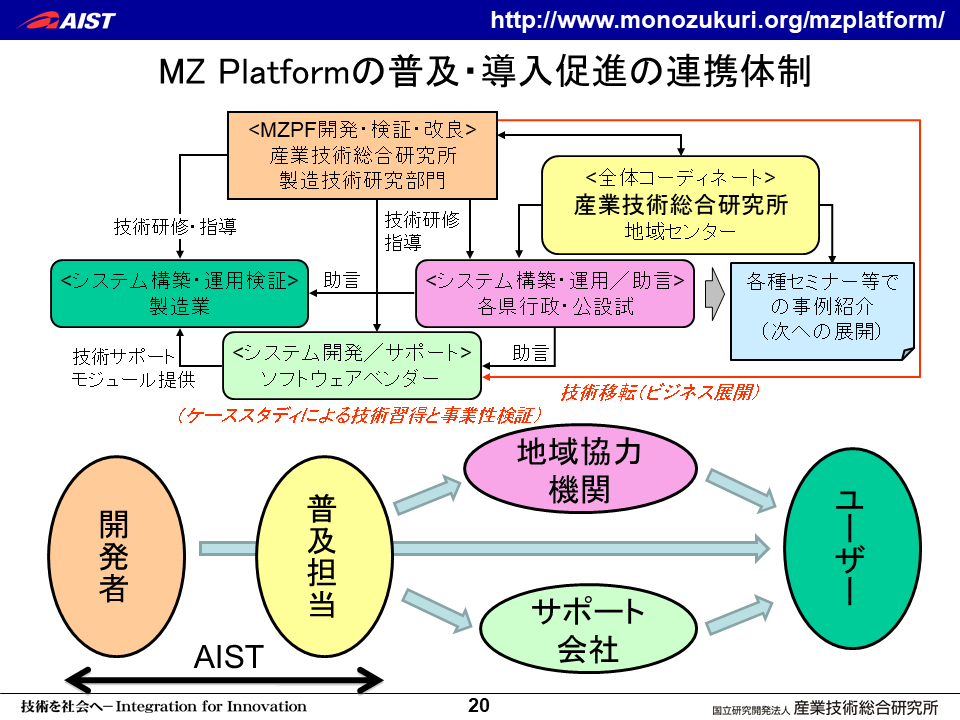

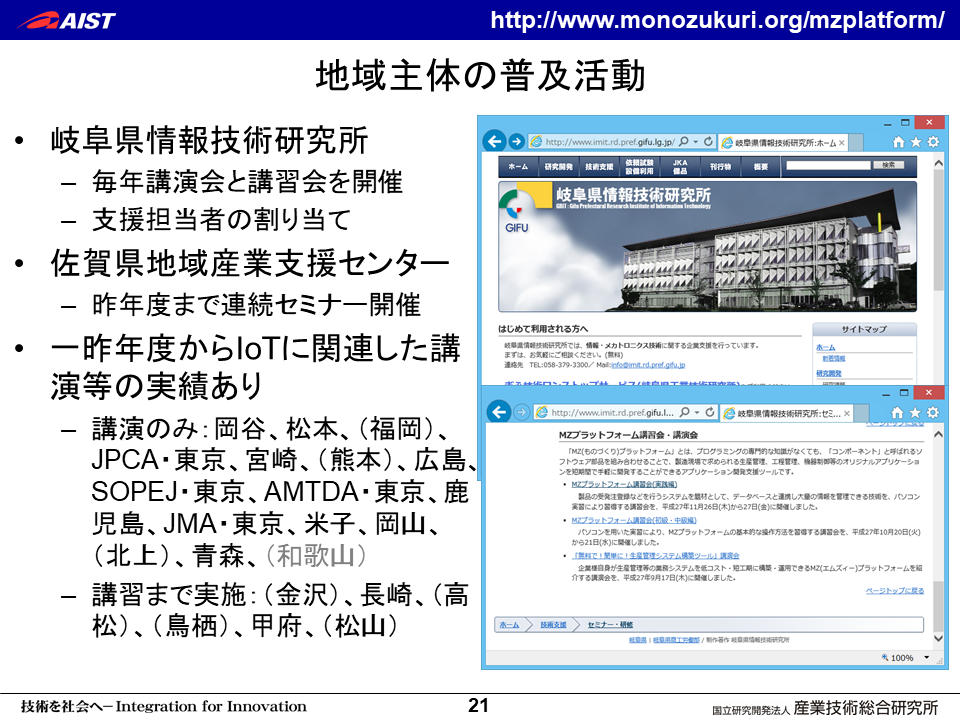

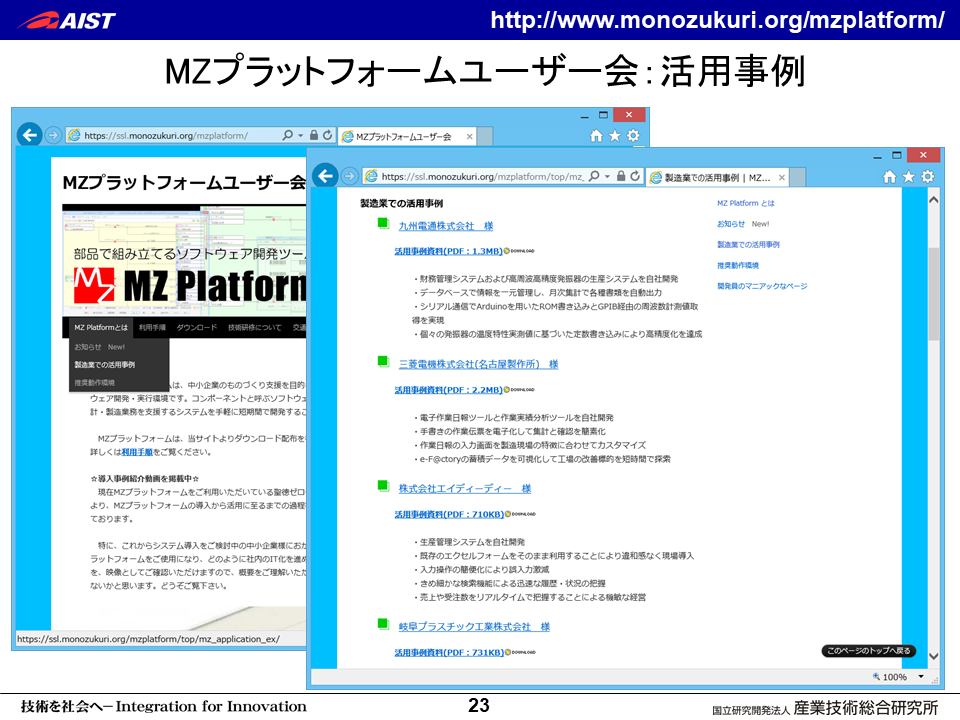

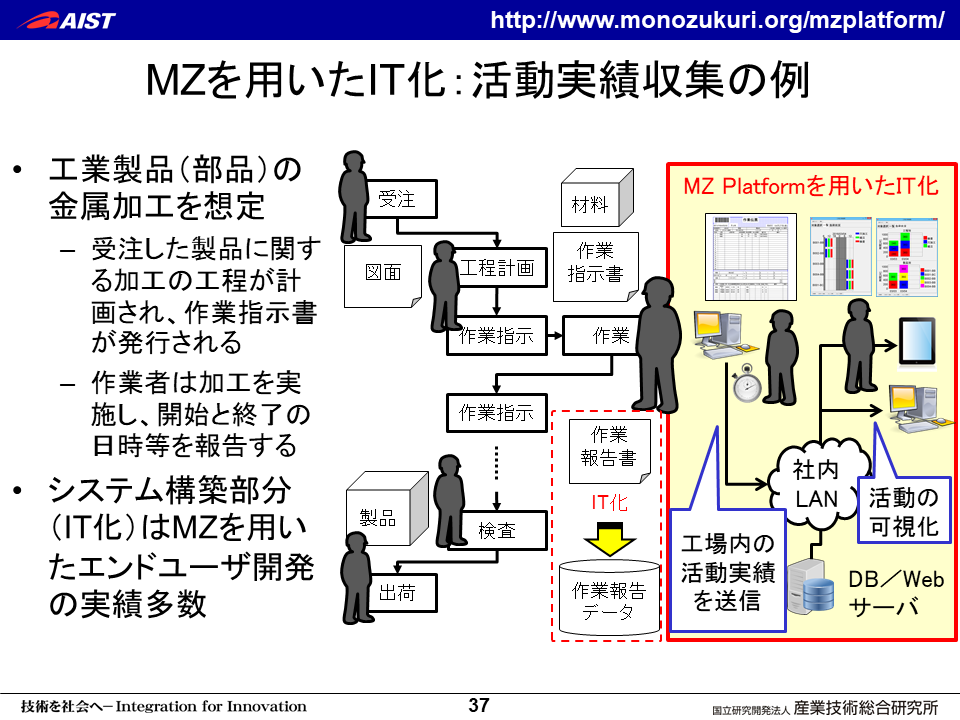

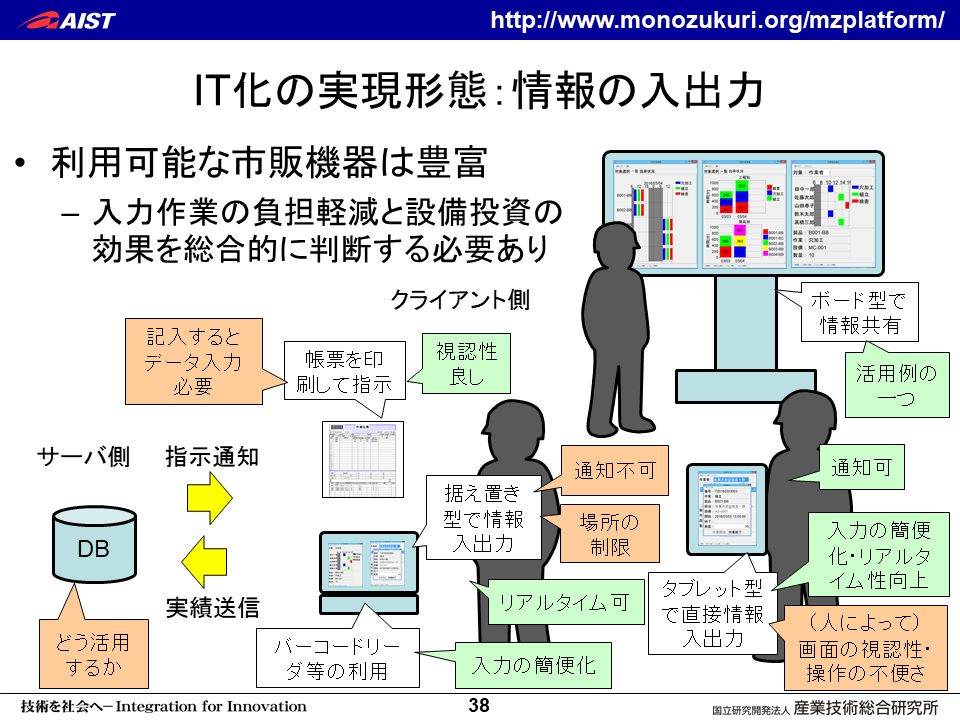

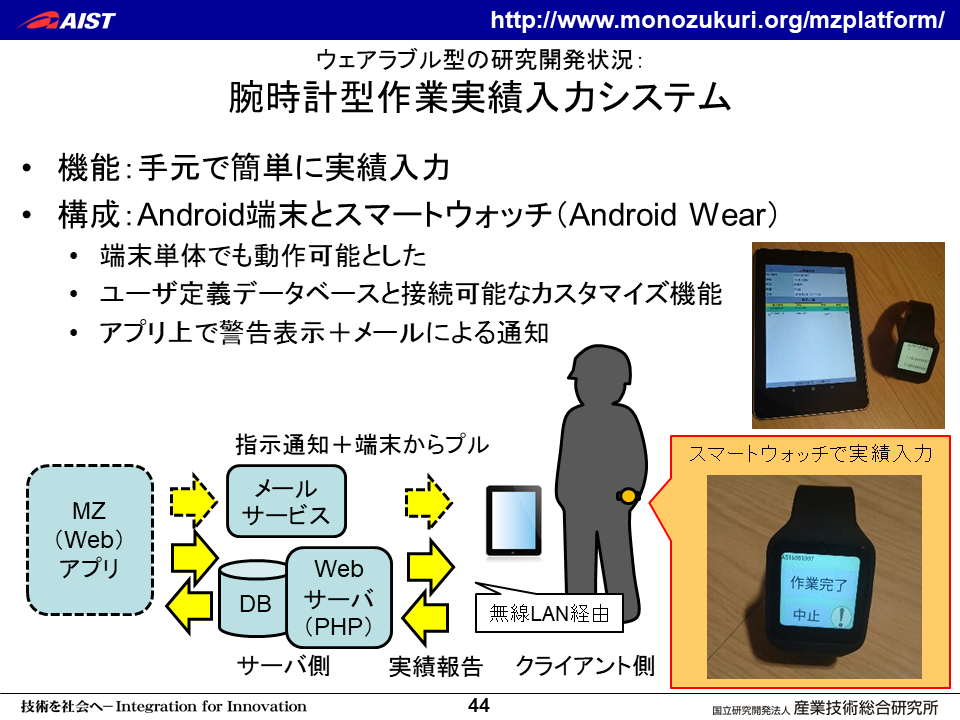

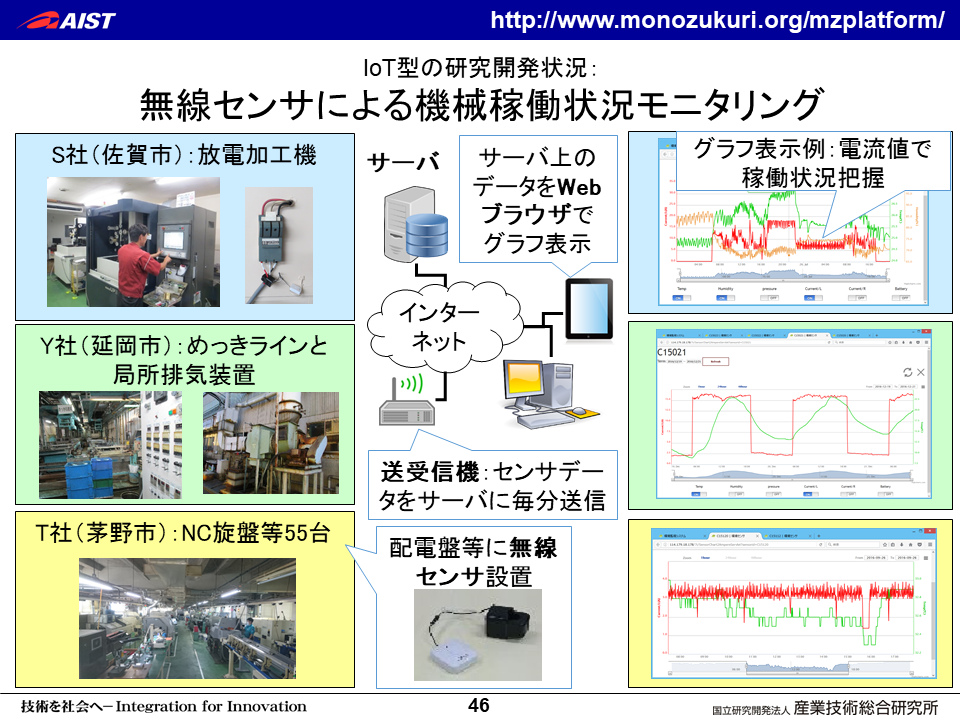

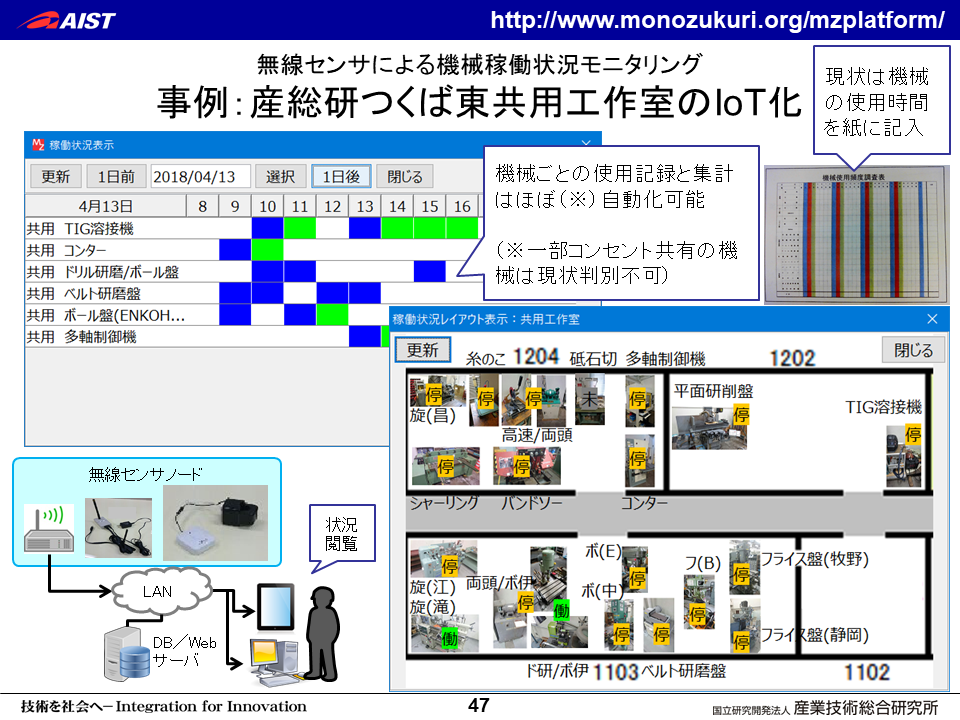

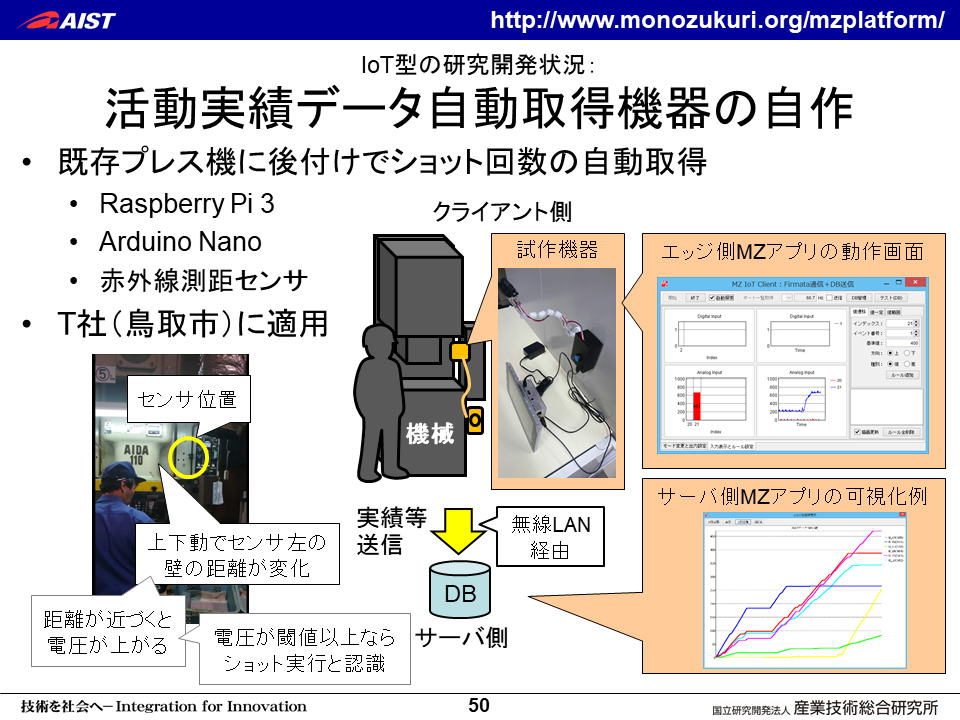

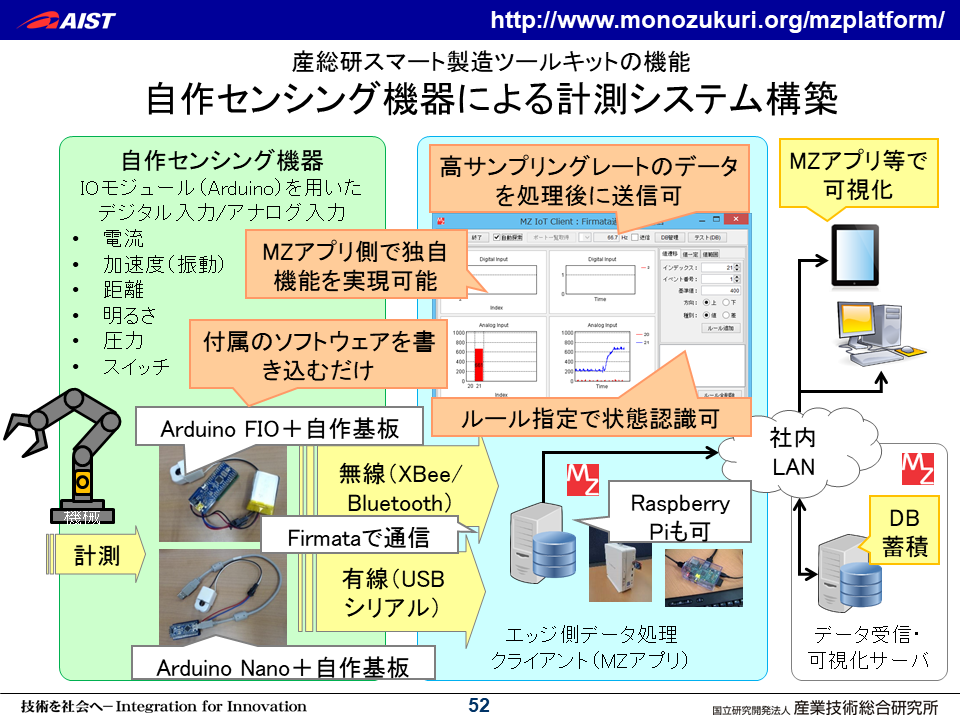

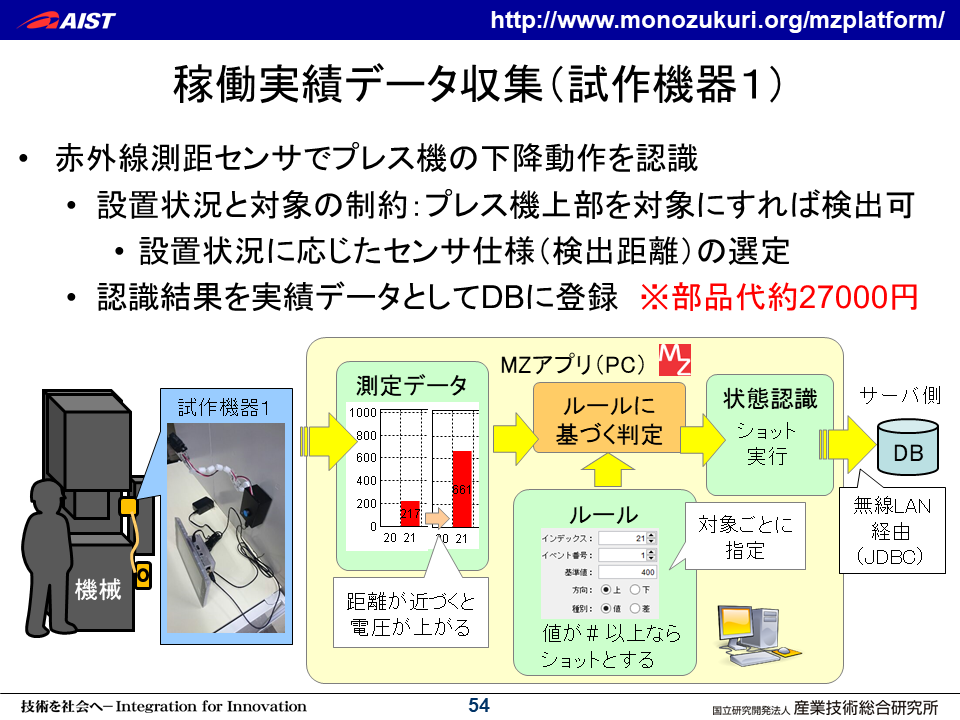

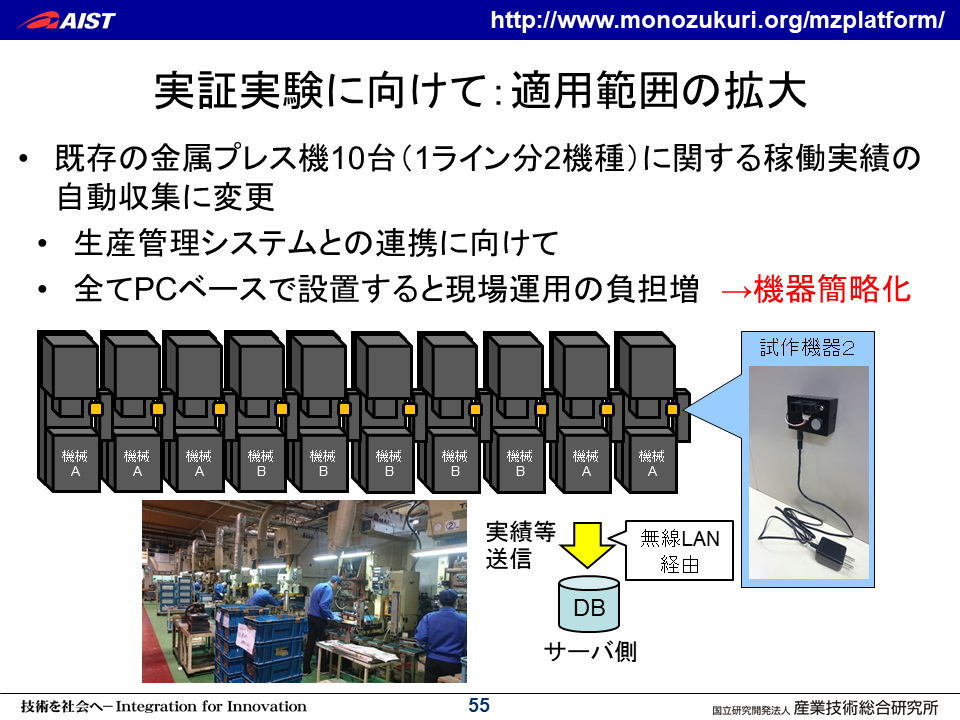

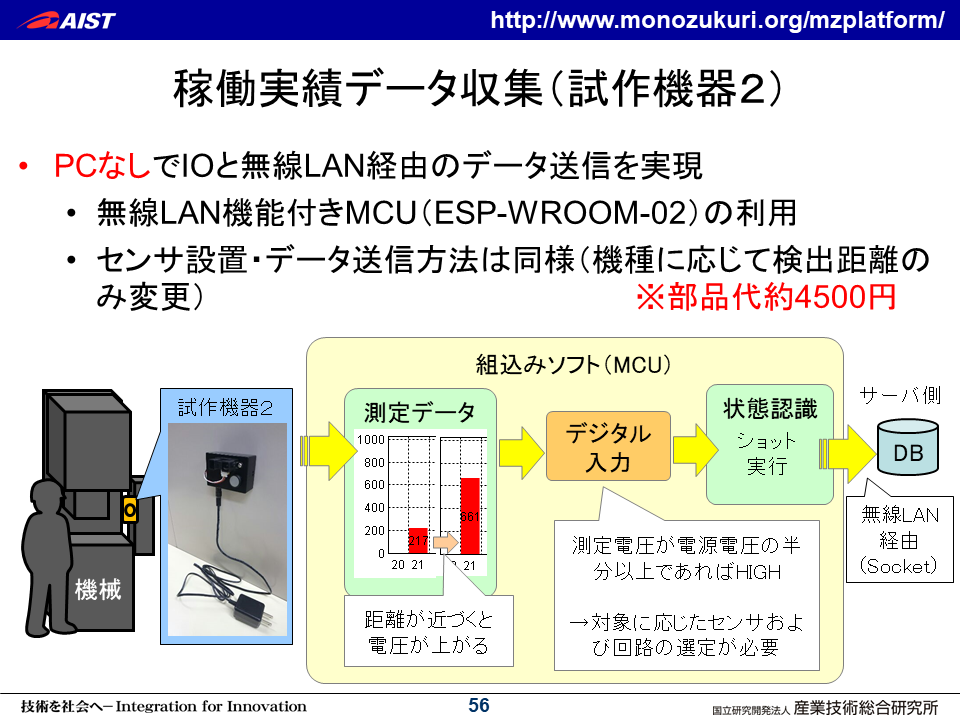

産総研が開発・配布している中小製造業のIT化支援ツールMZプラットフォームについてご紹介させていただきます。まず講演の前半で産総研が長年取り組んできたIT化についてご説明した後、IoT活用に向けた取り組みについては後半でご紹介します。なお、講演タイトルは「中小製造業のIT化支援ツール」としておりますが、製造業や中小企業に限るものではなく、大企業でも部署単位で小さく始める時には適用可能な内容ですので、それぞれの立場に読み替えてお聞きください。

産総研が開発・配布している中小製造業のIT化支援ツールMZプラットフォームについてご紹介させていただきます。まず講演の前半で産総研が長年取り組んできたIT化についてご説明した後、IoT活用に向けた取り組みについては後半でご紹介します。なお、講演タイトルは「中小製造業のIT化支援ツール」としておりますが、製造業や中小企業に限るものではなく、大企業でも部署単位で小さく始める時には適用可能な内容ですので、それぞれの立場に読み替えてお聞きください。

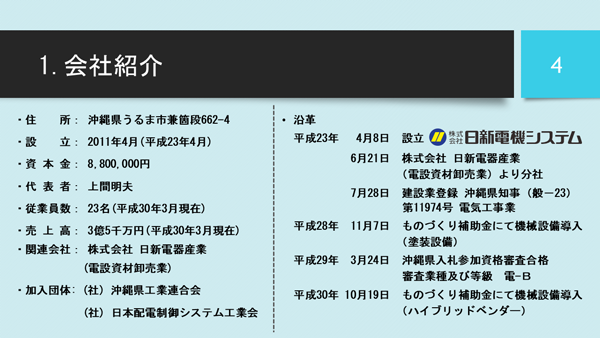

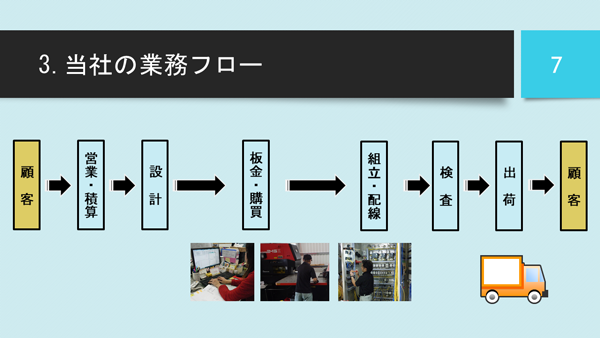

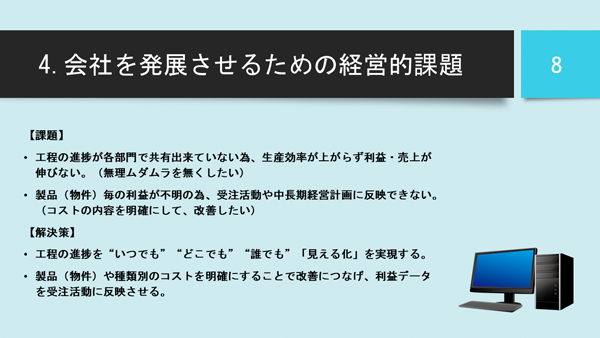

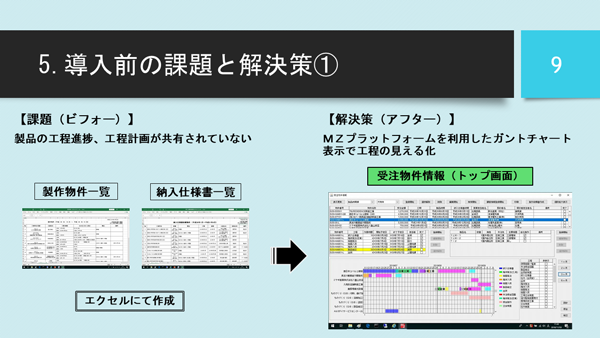

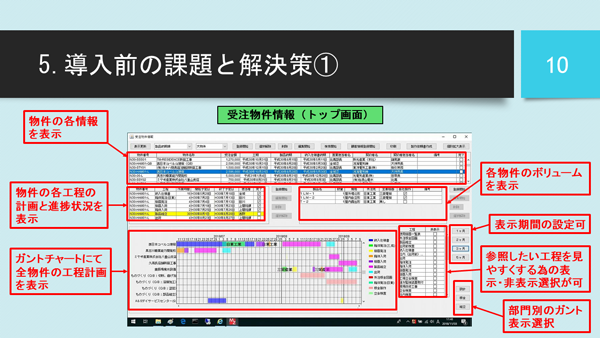

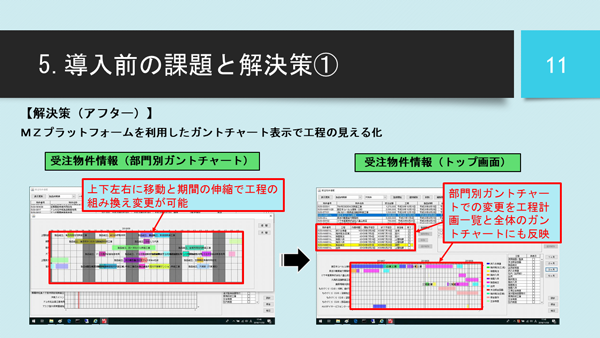

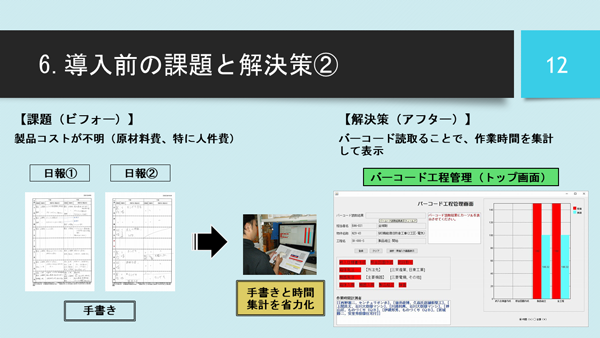

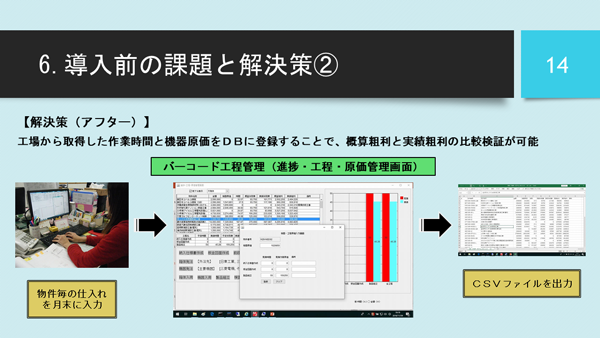

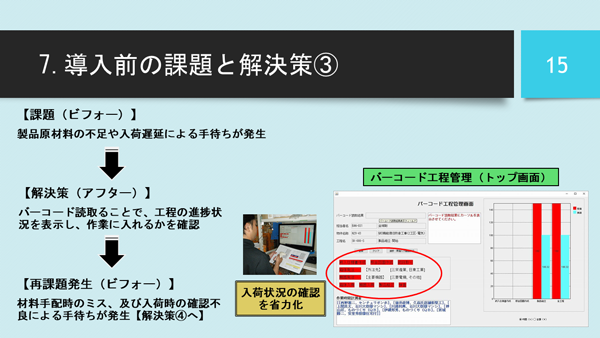

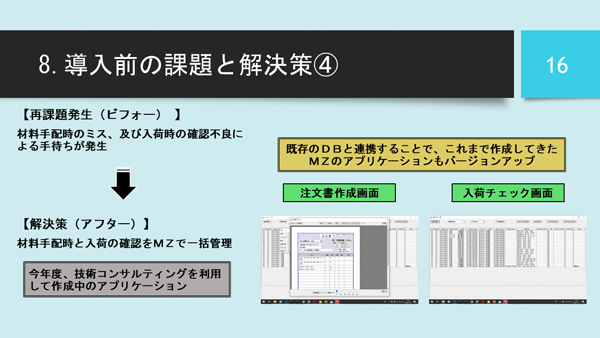

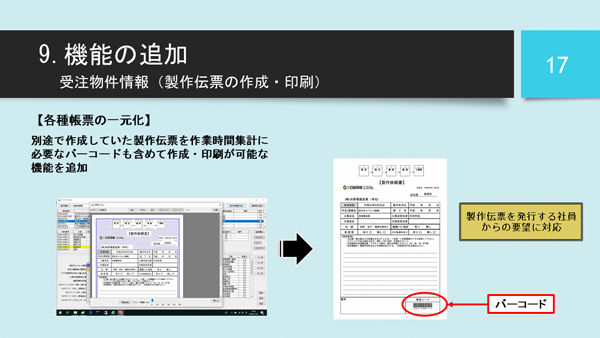

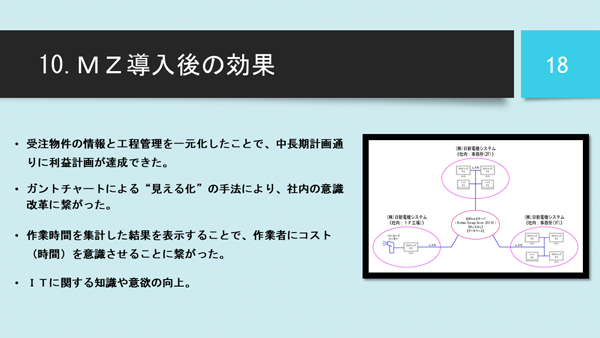

当社のMZプラットフォーム導入事例をご紹介させていただきます。はじめに、当社の業務内容からご紹介いたします。日新電機システム(代表者 上間明夫)は、プラント設備制御システム、中央監視制御システム、キュービクル・低圧配電盤・各種自動制御盤、これらの設計・製造・販売・施工を行う、沖縄県うるま市の企業です。主要販売先は電気工事業者、水処理メーカー、官公庁です。2011年4月に設立し、従業員数は23名、売上高は3億5千万円です。関連会社や加入団体、沿革については、スライドに示したとおりです。

当社のMZプラットフォーム導入事例をご紹介させていただきます。はじめに、当社の業務内容からご紹介いたします。日新電機システム(代表者 上間明夫)は、プラント設備制御システム、中央監視制御システム、キュービクル・低圧配電盤・各種自動制御盤、これらの設計・製造・販売・施工を行う、沖縄県うるま市の企業です。主要販売先は電気工事業者、水処理メーカー、官公庁です。2011年4月に設立し、従業員数は23名、売上高は3億5千万円です。関連会社や加入団体、沿革については、スライドに示したとおりです。

放射光と聞くと「地域にはあまり縁がないのでは?なんだか難しくてハードルが高過ぎる」とお考えになるかもしれませんが、放射光は、一言で言うとモノを見るツール(道具)です。ですから、ありとあらゆるものに使えます。ただ、ナノという原子や分子のレベルで、モノを見ることができるのです。

放射光と聞くと「地域にはあまり縁がないのでは?なんだか難しくてハードルが高過ぎる」とお考えになるかもしれませんが、放射光は、一言で言うとモノを見るツール(道具)です。ですから、ありとあらゆるものに使えます。ただ、ナノという原子や分子のレベルで、モノを見ることができるのです。

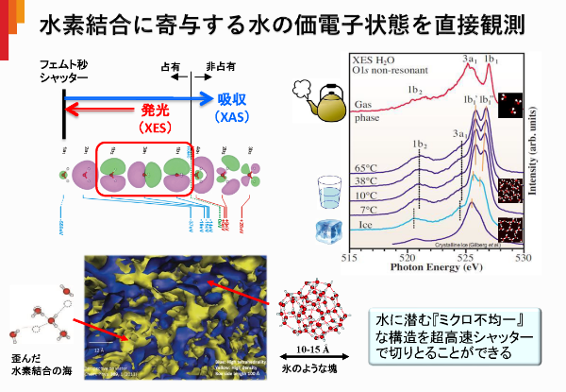

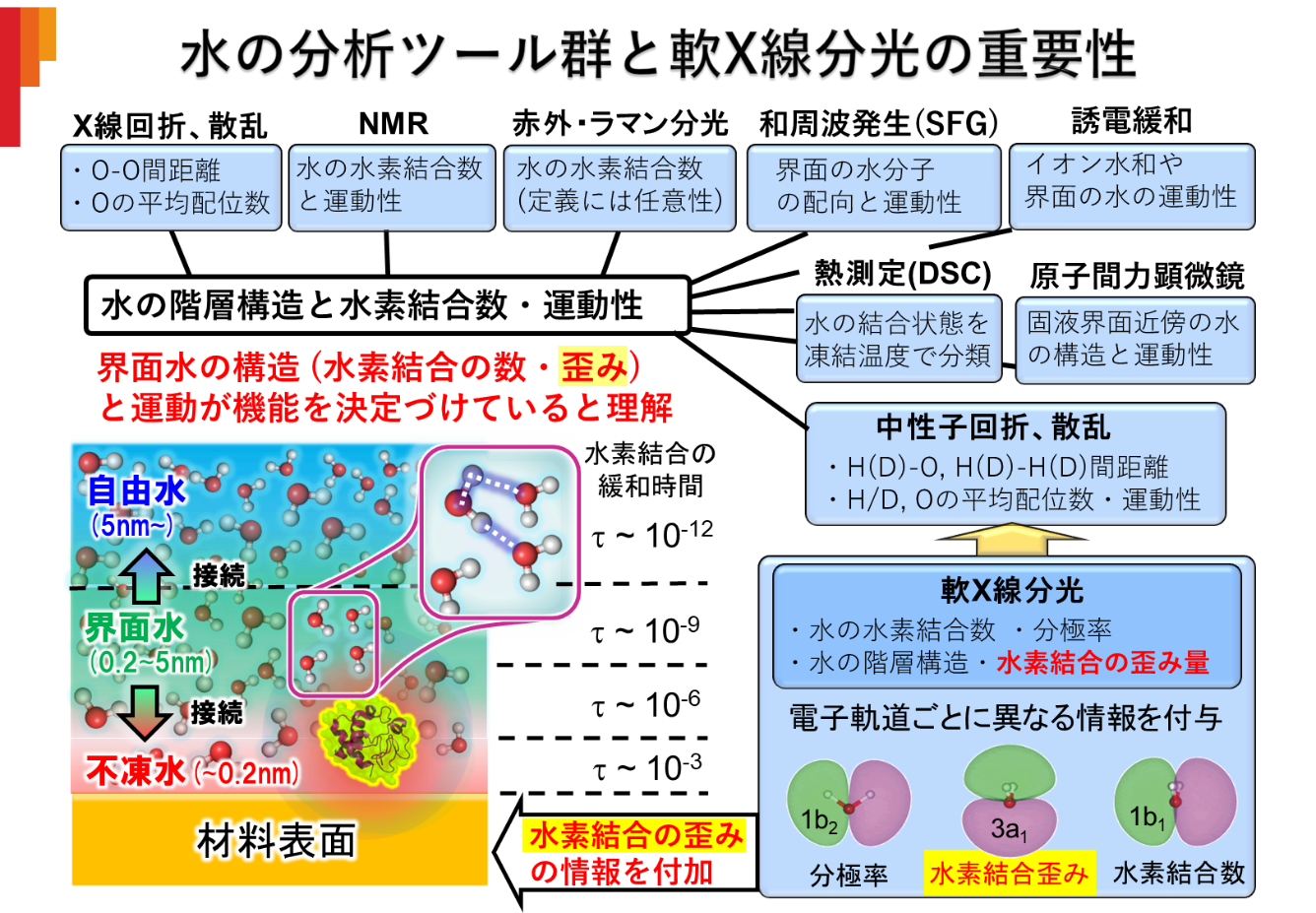

高田先生からは、放射光を使って行った研究成果の紹介、特に電子状態の可視化に焦点を当てたお話がありました。私もSPring-8に20年近くおり、電子状態可視化の最初のステップを詰めていく研究と、その手法開発を行ってきました。

高田先生からは、放射光を使って行った研究成果の紹介、特に電子状態の可視化に焦点を当てたお話がありました。私もSPring-8に20年近くおり、電子状態可視化の最初のステップを詰めていく研究と、その手法開発を行ってきました。

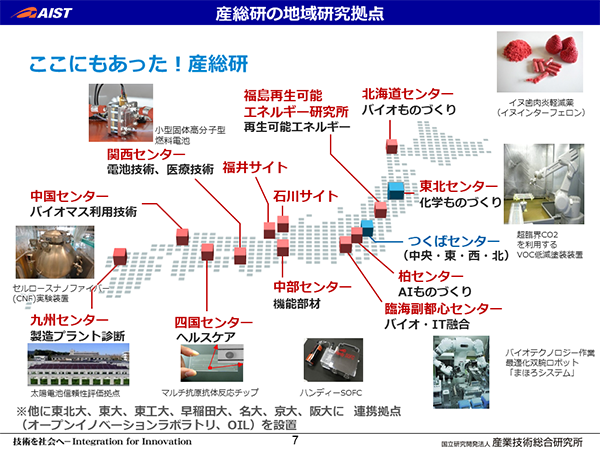

産業技術総合研究所(産総研)の東北センターは、宮城県仙台市の苦竹という工業地帯に位置し、産学官制度来所者も含めて約100人が日々、研究を行ったり、東北地域の企業皆様との連携を展開しています。

産業技術総合研究所(産総研)の東北センターは、宮城県仙台市の苦竹という工業地帯に位置し、産学官制度来所者も含めて約100人が日々、研究を行ったり、東北地域の企業皆様との連携を展開しています。

社内で現在運用している生産管理システムはありますが、工場を新設する際などに、より簡易なシステム構築を検討しており、産総研からMZプラットフォームを紹介されて参加しました。まだIT化段階ではありますが実際に少し試してみたところ、比較的簡単な印象でしたので、MZを習得できれば、いろいろなソフトウェアが作成できる可能性を感じました。また、今回のテーマのIoT化についても段階的には実現可能というポテンシャルを感じることができました。

社内で現在運用している生産管理システムはありますが、工場を新設する際などに、より簡易なシステム構築を検討しており、産総研からMZプラットフォームを紹介されて参加しました。まだIT化段階ではありますが実際に少し試してみたところ、比較的簡単な印象でしたので、MZを習得できれば、いろいろなソフトウェアが作成できる可能性を感じました。また、今回のテーマのIoT化についても段階的には実現可能というポテンシャルを感じることができました。 以前開発した社内システムが古くなってきたため、そろそろ新しいシステムを開発しようと考えていますが、最新の手書き型プログラム言語を1から覚えるのは大変なため、より簡単な方法はないか探していたところ、産業支援センターから今回のセミナーを紹介されて参加しました。実際にMZを試してから来ましたが、どれくらいのことが実現できるかは自分で試すだけではよくわからなかったため、今回それがわかってよかったです。事前に入手した資料が多過ぎて全容把握までは難しかったのですが、今回のセミナーでセンサなども活用できることがわかりましたので、会社に持ち帰っていろいろ試してみたいと思います。

以前開発した社内システムが古くなってきたため、そろそろ新しいシステムを開発しようと考えていますが、最新の手書き型プログラム言語を1から覚えるのは大変なため、より簡単な方法はないか探していたところ、産業支援センターから今回のセミナーを紹介されて参加しました。実際にMZを試してから来ましたが、どれくらいのことが実現できるかは自分で試すだけではよくわからなかったため、今回それがわかってよかったです。事前に入手した資料が多過ぎて全容把握までは難しかったのですが、今回のセミナーでセンサなども活用できることがわかりましたので、会社に持ち帰っていろいろ試してみたいと思います。 当社は理美容用ハサミおよびペット用ハサミの開発・製造・販売を行っている会社です。機械を一部導入してはいるものの、職人がほぼ手作業で製造しているだけに、個々人の仕事を評価することが難しく、何かよい方法や参考事例はないかと思って参加しました。今回紹介された事例のように、機械ベースであれば、どのピッチでどのように生産しているかをセンサで把握するのは容易そうですが、手作業の場合は機械の稼働率と生産効率が必ずしも一致しないため、何かよいアイディアはないか探しています。やはり類似事例は少ないと思いますが、産総研は手厚くフォローしてくださるという話だったため、個別に具体的な話ができれば、よいアイディアをお持ちではないかと感じました。ぜひ相談にのっていただきたいです。

当社は理美容用ハサミおよびペット用ハサミの開発・製造・販売を行っている会社です。機械を一部導入してはいるものの、職人がほぼ手作業で製造しているだけに、個々人の仕事を評価することが難しく、何かよい方法や参考事例はないかと思って参加しました。今回紹介された事例のように、機械ベースであれば、どのピッチでどのように生産しているかをセンサで把握するのは容易そうですが、手作業の場合は機械の稼働率と生産効率が必ずしも一致しないため、何かよいアイディアはないか探しています。やはり類似事例は少ないと思いますが、産総研は手厚くフォローしてくださるという話だったため、個別に具体的な話ができれば、よいアイディアをお持ちではないかと感じました。ぜひ相談にのっていただきたいです。 前職のソフトウェア開発のキャリアを活かし、最近独立してIT関係の事業を始めたばかりです。IoTに興味があり参加しました。MZはプログラミングせずにソフトウェアを簡単に作成できる点がおもしろく、とても簡単にソフトウェアを開発できそうな印象でした。よくIT関係の技術者は「自分で作った方が早い」と言うものの、やはり1から自分で作成するのは負荷が大きいため、一連のソリューションを簡単に提供できるMZは魅力的です。現在、製造業や建設業の情報システムのコンサルティング業務も行っているので、MZをその提案のひとつにできるとも感じました。技術移転契約締結済み企業の事例をもう少し具体的に知りたいです。

前職のソフトウェア開発のキャリアを活かし、最近独立してIT関係の事業を始めたばかりです。IoTに興味があり参加しました。MZはプログラミングせずにソフトウェアを簡単に作成できる点がおもしろく、とても簡単にソフトウェアを開発できそうな印象でした。よくIT関係の技術者は「自分で作った方が早い」と言うものの、やはり1から自分で作成するのは負荷が大きいため、一連のソリューションを簡単に提供できるMZは魅力的です。現在、製造業や建設業の情報システムのコンサルティング業務も行っているので、MZをその提案のひとつにできるとも感じました。技術移転契約締結済み企業の事例をもう少し具体的に知りたいです。 産総研からIoT化支援ツールのシーズ紹介の依頼があり、もともとIoTやAIをテーマに研究会を開催したいと考えていたため、共同で今回の勉強会を開催しました。これを単発のセミナーには終わらせずに、MZを活用したい企業を何社か集めて実際の導入や改善の事例をつくる勉強会を継続開催するとともに地元企業による事例発表も行いたいですね。身近に事例が出てれば、他の会社も興味を持って「うちもやろう」と波及していくと思います。また、実際に試してみるとわからない点もいろいろ出てくると思いますので、地域企業のサポーター役となれるよう、今回のセミナーには複数の地元IT関係の技術者にも参加してもらいました。それでもわからないことがあれば産総研に相談するという体制を来年度にむけて構築したいと考えています。

産総研からIoT化支援ツールのシーズ紹介の依頼があり、もともとIoTやAIをテーマに研究会を開催したいと考えていたため、共同で今回の勉強会を開催しました。これを単発のセミナーには終わらせずに、MZを活用したい企業を何社か集めて実際の導入や改善の事例をつくる勉強会を継続開催するとともに地元企業による事例発表も行いたいですね。身近に事例が出てれば、他の会社も興味を持って「うちもやろう」と波及していくと思います。また、実際に試してみるとわからない点もいろいろ出てくると思いますので、地域企業のサポーター役となれるよう、今回のセミナーには複数の地元IT関係の技術者にも参加してもらいました。それでもわからないことがあれば産総研に相談するという体制を来年度にむけて構築したいと考えています。

青森県では、経済産業省が推進する「IoT推進ラボ」に今年度選定され、県内の産学官連携によるIoT推進体制を構築したところです。事業内容としては、観光分野、特にインバウンド対策にIoTを活用するプロジェクトと、ものづくり分野におけるIoT関連の新製品・サービス開発や新事業展開のふたつの方向性で進めています。支援策として、試作開発補助金や実証事業等のIoTビジネス創出支援のほか、ビジネスセミナーやセキュリティ研修等、企業の技術者むけに濃い内容の研修や交流会の機会などを多数用意しています。青森県として県内企業のIoT活用を積極的に支援させていただきますので、お気軽にご活用・ご相談ください。

青森県では、経済産業省が推進する「IoT推進ラボ」に今年度選定され、県内の産学官連携によるIoT推進体制を構築したところです。事業内容としては、観光分野、特にインバウンド対策にIoTを活用するプロジェクトと、ものづくり分野におけるIoT関連の新製品・サービス開発や新事業展開のふたつの方向性で進めています。支援策として、試作開発補助金や実証事業等のIoTビジネス創出支援のほか、ビジネスセミナーやセキュリティ研修等、企業の技術者むけに濃い内容の研修や交流会の機会などを多数用意しています。青森県として県内企業のIoT活用を積極的に支援させていただきますので、お気軽にご活用・ご相談ください。 「よろず支援拠点」とは、2014年度から国が各都道府県に設置している事業で、複雑・高度・専門的な経営課題を抱える中小企業・小規模事業者に対して、起業・成長・安定の各段階の課題やニーズにきめ細かく対応するワンストップ型の経営支援窓口です。主な役割は、総合的・先進的な経営のアドバイス、地域の支援機関や専門家、公的機関等によるチーム編成型の支援、緊急な課題やご要望等が発生した際に適切な相談先を紹介するといったワンストップサービスです。よろず支援拠点では、新商品開発や販路開拓、金融対応等、各分野の専門家が皆様のご相談を承ります。今年からインバウンド対策の女性コーディネーターも加わりました。この体制を我々は「大学病院型」と称し、どのお医者さんが診断し、どんな処方箋をもらうか、まずはお越しいただく窓口を一箇所につくる体制を構築している次第です。ぜひお気軽にご相談ください。

「よろず支援拠点」とは、2014年度から国が各都道府県に設置している事業で、複雑・高度・専門的な経営課題を抱える中小企業・小規模事業者に対して、起業・成長・安定の各段階の課題やニーズにきめ細かく対応するワンストップ型の経営支援窓口です。主な役割は、総合的・先進的な経営のアドバイス、地域の支援機関や専門家、公的機関等によるチーム編成型の支援、緊急な課題やご要望等が発生した際に適切な相談先を紹介するといったワンストップサービスです。よろず支援拠点では、新商品開発や販路開拓、金融対応等、各分野の専門家が皆様のご相談を承ります。今年からインバウンド対策の女性コーディネーターも加わりました。この体制を我々は「大学病院型」と称し、どのお医者さんが診断し、どんな処方箋をもらうか、まずはお越しいただく窓口を一箇所につくる体制を構築している次第です。ぜひお気軽にご相談ください。 今回のセミナー会場となっているIoT開発支援棟は、今後進展する第4次産業革命に対応した企業支援体制の整備を目的に、IoT、ビックデータ、AI等の先端技術に関する人材育成や研究開発、技術支援等に取り組む拠点施設として、2018年10月に開所しました。内閣府の地方創生拠点整備交付金や経済産業省のグローバル・ベンチャー・エコシステム連携加速化事業費補助金を活用して整備した施設・設備で、IoTデバイスの設計・試作から評価まで、同じ場所で一貫して行えることが特長です。建物は延床面積約420平米の2階建てで、1階には電子基板製造装置や高精細の3Dプリンター、3Dスキャナー、構造解析装置などの最新設備を導入し、2階にはコンピューターを利用した設計(CAD)の実習室や研修室を設けています。また、技術研修会開催のほか、IoT開発共通プラットフォームの提案や、IoTの開発者と利用者のマッチングを図るための異業種交流ワークショップ等も開催します。IoT開発支援棟の完成を機に、2014年に設立した「あおもりIoT研究会」の人材育成等の活動をより一層活発にし、これらの活用によって人材育成や新規IoT商品の開発等につなげ、県内産業振興に貢献していきたいと考えています。

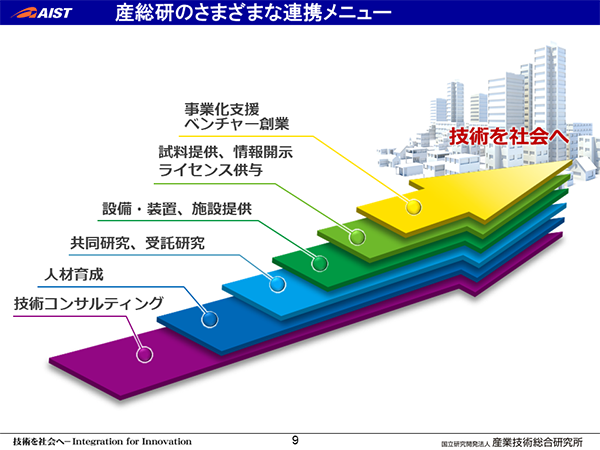

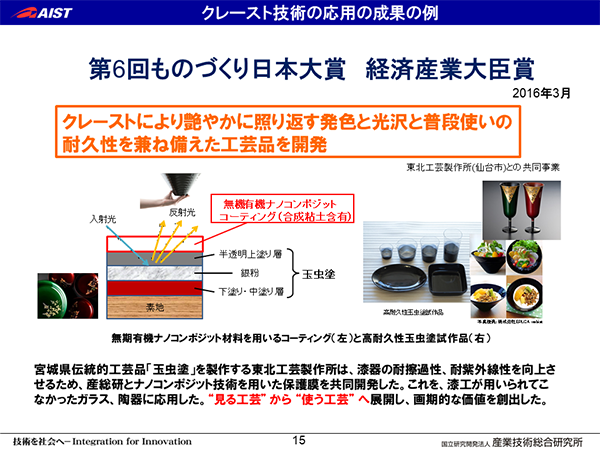

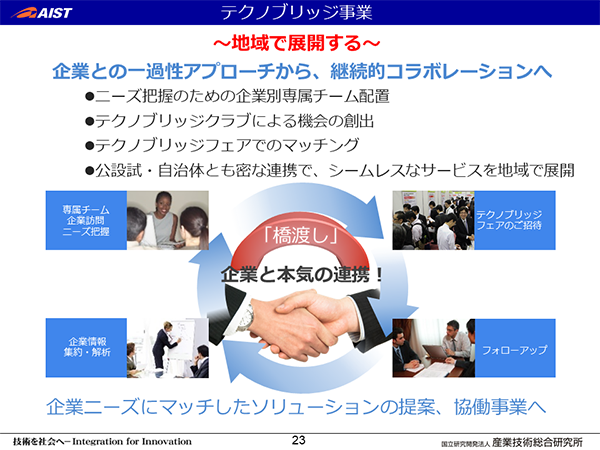

今回のセミナー会場となっているIoT開発支援棟は、今後進展する第4次産業革命に対応した企業支援体制の整備を目的に、IoT、ビックデータ、AI等の先端技術に関する人材育成や研究開発、技術支援等に取り組む拠点施設として、2018年10月に開所しました。内閣府の地方創生拠点整備交付金や経済産業省のグローバル・ベンチャー・エコシステム連携加速化事業費補助金を活用して整備した施設・設備で、IoTデバイスの設計・試作から評価まで、同じ場所で一貫して行えることが特長です。建物は延床面積約420平米の2階建てで、1階には電子基板製造装置や高精細の3Dプリンター、3Dスキャナー、構造解析装置などの最新設備を導入し、2階にはコンピューターを利用した設計(CAD)の実習室や研修室を設けています。また、技術研修会開催のほか、IoT開発共通プラットフォームの提案や、IoTの開発者と利用者のマッチングを図るための異業種交流ワークショップ等も開催します。IoT開発支援棟の完成を機に、2014年に設立した「あおもりIoT研究会」の人材育成等の活動をより一層活発にし、これらの活用によって人材育成や新規IoT商品の開発等につなげ、県内産業振興に貢献していきたいと考えています。 産総研は、旧通商産業省工業技術院の15の研究所と計量教習所が2001年に統合・再編された研究所です。2015年度からの第4期中長期目標期間(5年間)のスローガンは(技術を社会へ)「橋渡し」の実現で、その実現のために研究組織も7つの領域に再編しました。人員は約一万人で、産総研の約7割の予算と研究者が集積するつくばセンターを中心に、全国7ヶ所に展開する地域センターが、それぞれ重点化研究の推進に取り組みながら各地域の企業との密接な連携に取り組んでいます。技術コンサルティングから事業化支援まで、さまざまなステージで企業の皆様をサポートする連携メニューをご用意しています。また、東北各県の公設試験研究所等の方にも産総研イノベーションコーディネーター(IC)を委託し、地域の企業の皆様との連携を深めています。私ども東北センターと企業様の連携事例としては、非常に高い耐熱性・耐久性・ガスバリア性を有する粘土系材料「クレースト」の技術を利用した玉虫塗ワインカップや、表面の凸凹が6.3ナノメートル以下の極めて平坦な超高精度平面基板の開発などがあります。

産総研は、旧通商産業省工業技術院の15の研究所と計量教習所が2001年に統合・再編された研究所です。2015年度からの第4期中長期目標期間(5年間)のスローガンは(技術を社会へ)「橋渡し」の実現で、その実現のために研究組織も7つの領域に再編しました。人員は約一万人で、産総研の約7割の予算と研究者が集積するつくばセンターを中心に、全国7ヶ所に展開する地域センターが、それぞれ重点化研究の推進に取り組みながら各地域の企業との密接な連携に取り組んでいます。技術コンサルティングから事業化支援まで、さまざまなステージで企業の皆様をサポートする連携メニューをご用意しています。また、東北各県の公設試験研究所等の方にも産総研イノベーションコーディネーター(IC)を委託し、地域の企業の皆様との連携を深めています。私ども東北センターと企業様の連携事例としては、非常に高い耐熱性・耐久性・ガスバリア性を有する粘土系材料「クレースト」の技術を利用した玉虫塗ワインカップや、表面の凸凹が6.3ナノメートル以下の極めて平坦な超高精度平面基板の開発などがあります。 「青森県IoT推進ラボ」のセミナーに参加し、今後IoTに関わる仕事をしたいと考え、IoTデバイスの開発や使い方について勉強中です。IoTデバイスの開発後にどう利用するかが悩みどころだったため、今回さまざまな事例を見ることができ、イメージが広がりました。MZプラットフォームのことは今回初めて知ったため、早速試してみたいと思いました。製造業ではないため自社でどのようにMZを利用できるかのイメージはよくつかめませんでしたが、産総研がサンプルを多数用意しているという話だったので参考にしたいと思います。

「青森県IoT推進ラボ」のセミナーに参加し、今後IoTに関わる仕事をしたいと考え、IoTデバイスの開発や使い方について勉強中です。IoTデバイスの開発後にどう利用するかが悩みどころだったため、今回さまざまな事例を見ることができ、イメージが広がりました。MZプラットフォームのことは今回初めて知ったため、早速試してみたいと思いました。製造業ではないため自社でどのようにMZを利用できるかのイメージはよくつかめませんでしたが、産総研がサンプルを多数用意しているという話だったので参考にしたいと思います。 工業総合研究所は、県内企業のものづくり技術の高度化と、IoTを利用した製品づくりを支援するため、地方創生拠点整備交付金等を活用して「IoT開発支援棟」を整備しました。IoTを知っている人と知らない人では温度差があるため、少しでも多くの事例を知ってもらおうと、今回のセミナーを企画しました。県内のものづくり企業が自社の生産工程の見える化をIoTによって実現しようとする時、最初から大掛かりなシステムを導入するのではなく、自分たちで身の丈に合ったシステムから開発を始めた方がうまくいくと私は考えています。無償で提供されているMZはコストをかけずに利用できるため、まずMZを知っていただき、IoT化をどのように進めていくかについて考える機会につながればと思い、古川さんに講演をお願いすることにしました。講演では導入企業による事例も聞くことができ、その狙い通りだったと感じました。また、参加企業からも「自社工場の見える化にぜひ取り組んでみたい」との声があり、これも狙い通りの結果だと実感しています。

工業総合研究所は、県内企業のものづくり技術の高度化と、IoTを利用した製品づくりを支援するため、地方創生拠点整備交付金等を活用して「IoT開発支援棟」を整備しました。IoTを知っている人と知らない人では温度差があるため、少しでも多くの事例を知ってもらおうと、今回のセミナーを企画しました。県内のものづくり企業が自社の生産工程の見える化をIoTによって実現しようとする時、最初から大掛かりなシステムを導入するのではなく、自分たちで身の丈に合ったシステムから開発を始めた方がうまくいくと私は考えています。無償で提供されているMZはコストをかけずに利用できるため、まずMZを知っていただき、IoT化をどのように進めていくかについて考える機会につながればと思い、古川さんに講演をお願いすることにしました。講演では導入企業による事例も聞くことができ、その狙い通りだったと感じました。また、参加企業からも「自社工場の見える化にぜひ取り組んでみたい」との声があり、これも狙い通りの結果だと実感しています。

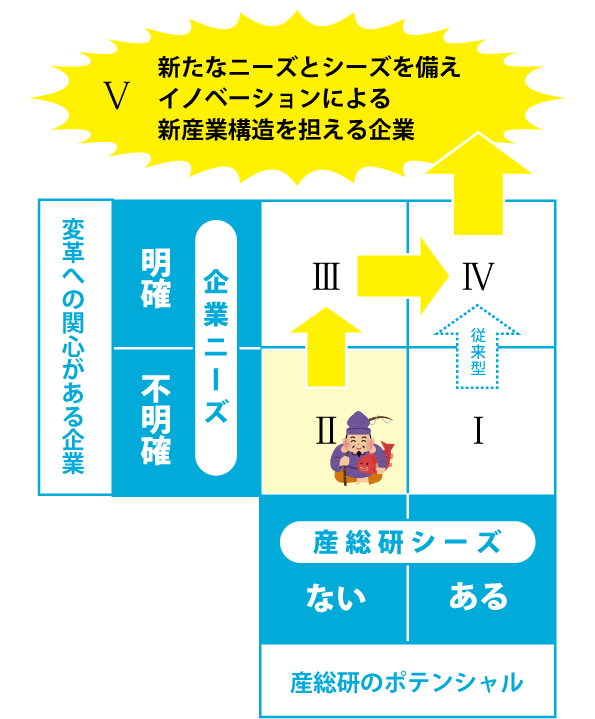

本日は産総研東北センターが企画・開催した「Tohoku Advanced Innovation Project」、略称「TAIプロジェクト」のEBISワークショップにご参加いただきありがとうございます。TAIプロジェクトとは、詳細はこの後伊藤からお話しますが、企業の皆様がイノベーションや新たな事業を起こそうという時、これまで新しい技術を一方的に聴くだけではタイムラグが長かったところを、素早く事業化に取り組んでいただけるよう、お互いに意見を言い合える場をつくろうと始めたものです。東北経済産業局様からご指導いただきながら検討を重ね、今回やっと宮城県で第一回目の開催となります。本日はご講演の後に2時間ほど総合討論の時間を設けておりますので、ご参会の皆様からぜひ一言ずつお話いただければ、本会の目的の90%は達成できるのではないかと思います。また本会の終了後にフォローアップのヒアリングに伺うことも考えております。本日はどうぞよろしくお願いいたします。

本日は産総研東北センターが企画・開催した「Tohoku Advanced Innovation Project」、略称「TAIプロジェクト」のEBISワークショップにご参加いただきありがとうございます。TAIプロジェクトとは、詳細はこの後伊藤からお話しますが、企業の皆様がイノベーションや新たな事業を起こそうという時、これまで新しい技術を一方的に聴くだけではタイムラグが長かったところを、素早く事業化に取り組んでいただけるよう、お互いに意見を言い合える場をつくろうと始めたものです。東北経済産業局様からご指導いただきながら検討を重ね、今回やっと宮城県で第一回目の開催となります。本日はご講演の後に2時間ほど総合討論の時間を設けておりますので、ご参会の皆様からぜひ一言ずつお話いただければ、本会の目的の90%は達成できるのではないかと思います。また本会の終了後にフォローアップのヒアリングに伺うことも考えております。本日はどうぞよろしくお願いいたします。 産総研は、旧通商産業省工業技術院の15の研究所と計量教習所が2001年に統合・再編された研究所です。2015年度からの第4期中長期目標期間(5年間)のスローガンは(技術を社会へ)「橋渡し」の実現で、その実現のために研究組織も7つの領域に再編しました。人員は約一万人で、つくばセンターを中核に全国7ヶ所に展開する地方センターが、それぞれ重点化研究の推進に取り組みながら各地域の企業との連携に取り組んでいます。ここ宮城県仙台市には東北センターがあり、「化学ものづくり」を旗印に研究を進めています。一例として、東北地域産出粘土の持つ特性から高い耐熱性・耐久性・ガスバリア性を有する粘土系材料「クレースト?」を開発し、食洗機に耐えるコーティング材として仙台の伝統工芸品「玉虫塗」に施した事例などがあります。技術コンサルティングから事業化支援まで、さまざまなステージで企業の皆様をサポートする連携メニューをご用意しています。さらに東北各県の公設試験研究所等の方にも「産総研イノベーションコーディネーター」を委託し、地域の企業との連携を深めています。

産総研は、旧通商産業省工業技術院の15の研究所と計量教習所が2001年に統合・再編された研究所です。2015年度からの第4期中長期目標期間(5年間)のスローガンは(技術を社会へ)「橋渡し」の実現で、その実現のために研究組織も7つの領域に再編しました。人員は約一万人で、つくばセンターを中核に全国7ヶ所に展開する地方センターが、それぞれ重点化研究の推進に取り組みながら各地域の企業との連携に取り組んでいます。ここ宮城県仙台市には東北センターがあり、「化学ものづくり」を旗印に研究を進めています。一例として、東北地域産出粘土の持つ特性から高い耐熱性・耐久性・ガスバリア性を有する粘土系材料「クレースト?」を開発し、食洗機に耐えるコーティング材として仙台の伝統工芸品「玉虫塗」に施した事例などがあります。技術コンサルティングから事業化支援まで、さまざまなステージで企業の皆様をサポートする連携メニューをご用意しています。さらに東北各県の公設試験研究所等の方にも「産総研イノベーションコーディネーター」を委託し、地域の企業との連携を深めています。

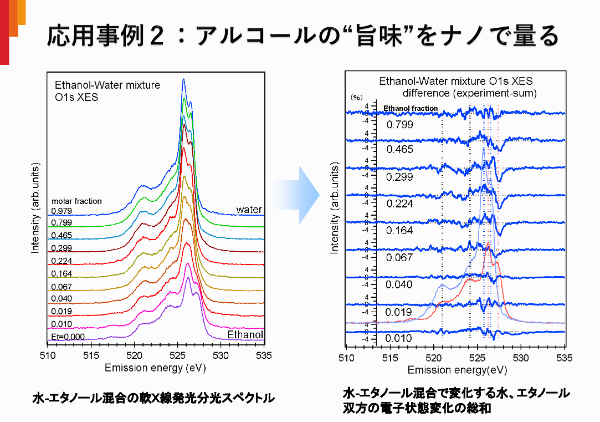

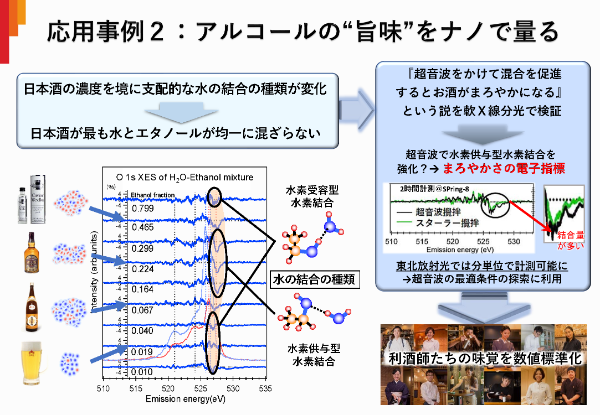

食産業学群に所属している関係で県内外の食品企業との付き合いが多いのですが、食品企業も放射光に興味を持っています。企業からの相談で特に多いのが「美味しさ」の解明です。美味しさの可視化は、味、香り、食感等々、いろいろな要素がある中でなかなか難しいのですが、原田先生からご紹介いただいた水とアルコールの相互作用の事例は、クリアな説明になると感じました。そのような基礎データを企業が持てれば、それを強みに商品をPRできたり、新しい商品を開発できたりと、放射光は非常に有効なツールになる可能性を感じました。

食産業学群に所属している関係で県内外の食品企業との付き合いが多いのですが、食品企業も放射光に興味を持っています。企業からの相談で特に多いのが「美味しさ」の解明です。美味しさの可視化は、味、香り、食感等々、いろいろな要素がある中でなかなか難しいのですが、原田先生からご紹介いただいた水とアルコールの相互作用の事例は、クリアな説明になると感じました。そのような基礎データを企業が持てれば、それを強みに商品をPRできたり、新しい商品を開発できたりと、放射光は非常に有効なツールになる可能性を感じました。 今日は少人数制勉強会ということで、先生方と具体的に詳しいお話ができると期待して参加しました。具体的には、再生樹脂の材料開発で、これまでは引っ張ったり火をつけたりして実験していたところを、構造を可視化しながら、品質をさらに向上させるプロセスに放射光を使えるのではないかと考えています。そのヒントとなったのが高田先生のご講演で紹介されていたエコタイヤ開発の話でした。具体的に何に使えるかの検討はまだこれからですが、そのような分野であれば我々の領域でも役に立つはずだと感じました。また、SPring-8をフィージビリティ・スタディで利用できるというお話がありましたので、早い段階でコンタクトを取り、SPring-8を使いながら、実際に東北放射光が運用開始する時にはすぐ実験を開始できるよう、我々のスキル自体も上げておきたいと考えています。

今日は少人数制勉強会ということで、先生方と具体的に詳しいお話ができると期待して参加しました。具体的には、再生樹脂の材料開発で、これまでは引っ張ったり火をつけたりして実験していたところを、構造を可視化しながら、品質をさらに向上させるプロセスに放射光を使えるのではないかと考えています。そのヒントとなったのが高田先生のご講演で紹介されていたエコタイヤ開発の話でした。具体的に何に使えるかの検討はまだこれからですが、そのような分野であれば我々の領域でも役に立つはずだと感じました。また、SPring-8をフィージビリティ・スタディで利用できるというお話がありましたので、早い段階でコンタクトを取り、SPring-8を使いながら、実際に東北放射光が運用開始する時にはすぐ実験を開始できるよう、我々のスキル自体も上げておきたいと考えています。

本日はご参会いただきありがとうございます。私ども産総研は研究を通じて企業の皆様と協働し、新産業の発展を目指していく立場にございますが、自ら研究開発をするばかりでなく、一緒に次の展開を考えさせていただきたいということで、東北経済産業局のご指導をもとに、新たな試みとしてTAIプロジェクト・EBISワークショップを始めております。その心については、この後、伊藤の方から詳しくご紹介します。仙台・宮城では今回が第2回目の開催となります。第1回目は放射光、本日はAIがテーマです。話題はさまざまですので、ぜひご参会の皆様からも、どんな切り口でもよいですから、(勉強してみたい話題を)お話いただければありがたいと思います。

本日はご参会いただきありがとうございます。私ども産総研は研究を通じて企業の皆様と協働し、新産業の発展を目指していく立場にございますが、自ら研究開発をするばかりでなく、一緒に次の展開を考えさせていただきたいということで、東北経済産業局のご指導をもとに、新たな試みとしてTAIプロジェクト・EBISワークショップを始めております。その心については、この後、伊藤の方から詳しくご紹介します。仙台・宮城では今回が第2回目の開催となります。第1回目は放射光、本日はAIがテーマです。話題はさまざまですので、ぜひご参会の皆様からも、どんな切り口でもよいですから、(勉強してみたい話題を)お話いただければありがたいと思います。 はじめに産総研の概要からお話させていただきます。産総研は、旧通商産業省工業技術院の15の研究所と計量教習所が2001年に統合・再編された研究所です。5年ごとに中長期計画を立てており、2015年度からの第4期中長期目標期間のスローガンは(技術を社会へ)「橋渡し」で、その実現のため研究組織も7つの領域に再編しました。人員約一万人の全国最大規模の研究所で、つくばセンターを中核に全国7ヶ所に展開する地方センターがそれぞれ重点化研究の推進に取り組みながら、各地域の企業との連携に取り組んでいます。ここ宮城県仙台市には東北センターがあり「化学ものづくり」を旗印に研究を進めています。なお、本日のテーマである「AIものづくり」は、柏センター(千葉県柏市)と臨海副都心センター(東京都)で研究を進めています。また、東北各県の公設試験研究所等の方にも「産総研イノベーションコーディネーター」を委託し、地域の企業との連携を深めています。

はじめに産総研の概要からお話させていただきます。産総研は、旧通商産業省工業技術院の15の研究所と計量教習所が2001年に統合・再編された研究所です。5年ごとに中長期計画を立てており、2015年度からの第4期中長期目標期間のスローガンは(技術を社会へ)「橋渡し」で、その実現のため研究組織も7つの領域に再編しました。人員約一万人の全国最大規模の研究所で、つくばセンターを中核に全国7ヶ所に展開する地方センターがそれぞれ重点化研究の推進に取り組みながら、各地域の企業との連携に取り組んでいます。ここ宮城県仙台市には東北センターがあり「化学ものづくり」を旗印に研究を進めています。なお、本日のテーマである「AIものづくり」は、柏センター(千葉県柏市)と臨海副都心センター(東京都)で研究を進めています。また、東北各県の公設試験研究所等の方にも「産総研イノベーションコーディネーター」を委託し、地域の企業との連携を深めています。 当社は、「あらゆるモノに、ディープラーニングの恩恵を」をコンセプトに、ディープラーニングをあらゆるモノに適用する「DoT(Deep Learning of Things)」の実現を目指し、2012年に創業したベンチャー企業です。そもそもAIとは何でしょうか?夢の技術でしょうか?それとも怖い技術でしょうか?儲かるのでしょうか?本日は"今のAI"をAIの一部であるディープラーニングを開発している企業の目線から紐解くことで、皆様がAIに触れる際の糧にしていただければと思います。

当社は、「あらゆるモノに、ディープラーニングの恩恵を」をコンセプトに、ディープラーニングをあらゆるモノに適用する「DoT(Deep Learning of Things)」の実現を目指し、2012年に創業したベンチャー企業です。そもそもAIとは何でしょうか?夢の技術でしょうか?それとも怖い技術でしょうか?儲かるのでしょうか?本日は"今のAI"をAIの一部であるディープラーニングを開発している企業の目線から紐解くことで、皆様がAIに触れる際の糧にしていただければと思います。 エッジデバイス上でのディープラーニング推論と、Web上でモデル学習を行うところを私からご紹介差し上げます。組込みディープラーニングとはどのようなもので、本当に性能が出るのか、本日のデモンストレーションでご体感いただければと思います。

エッジデバイス上でのディープラーニング推論と、Web上でモデル学習を行うところを私からご紹介差し上げます。組込みディープラーニングとはどのようなもので、本当に性能が出るのか、本日のデモンストレーションでご体感いただければと思います。 本日は、はんだ付けのモデルを例にして、DeLTA-Liteの学習プラットフォームのデモンストレーションを行います。まず実行タスクを分類と物体検出の中から選択し、ご自身で正解ラベルをつけた学習データを準備いただいてアップロードいただき、トレーニングを開始します。より認識して欲しい特徴に向かわせるための、データオーグメンテーションなどのオプションも用意しています。学習データは訓練データと検証データに分け、訓練データで学習、重み調整を行い、検証データで正しく学習できているかどうかをチェックしながら学習を進めていきます。基本的に1日弱で学習は完了し、その結果がスカラで出てきます。そしてFPGA用バイナリーデータとしてダウンロードし、SDカードに書き込んでそれをFPGAに乗せれば、推論処理を簡単に検証することが可能です。

本日は、はんだ付けのモデルを例にして、DeLTA-Liteの学習プラットフォームのデモンストレーションを行います。まず実行タスクを分類と物体検出の中から選択し、ご自身で正解ラベルをつけた学習データを準備いただいてアップロードいただき、トレーニングを開始します。より認識して欲しい特徴に向かわせるための、データオーグメンテーションなどのオプションも用意しています。学習データは訓練データと検証データに分け、訓練データで学習、重み調整を行い、検証データで正しく学習できているかどうかをチェックしながら学習を進めていきます。基本的に1日弱で学習は完了し、その結果がスカラで出てきます。そしてFPGA用バイナリーデータとしてダウンロードし、SDカードに書き込んでそれをFPGAに乗せれば、推論処理を簡単に検証することが可能です。 Q. (ディープラーニングの)インプットとアウトプットの間のモデルを手動でつくるのが非常に大変というお話でしたが、そこは自動でやってくれるものだと思っていました。その辺りの自動化はどこまで進んでいるのか、現状を教えていただけますか?

Q. (ディープラーニングの)インプットとアウトプットの間のモデルを手動でつくるのが非常に大変というお話でしたが、そこは自動でやってくれるものだと思っていました。その辺りの自動化はどこまで進んでいるのか、現状を教えていただけますか?

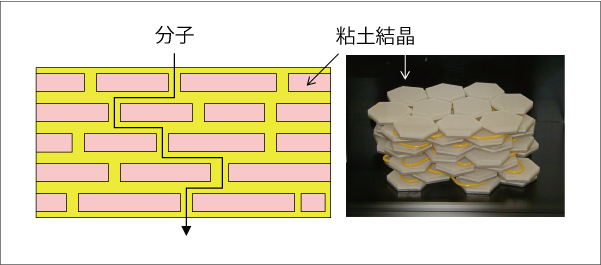

【図】粘土膜の構造と、バリア性の発現メカニズム

【図】粘土膜の構造と、バリア性の発現メカニズム

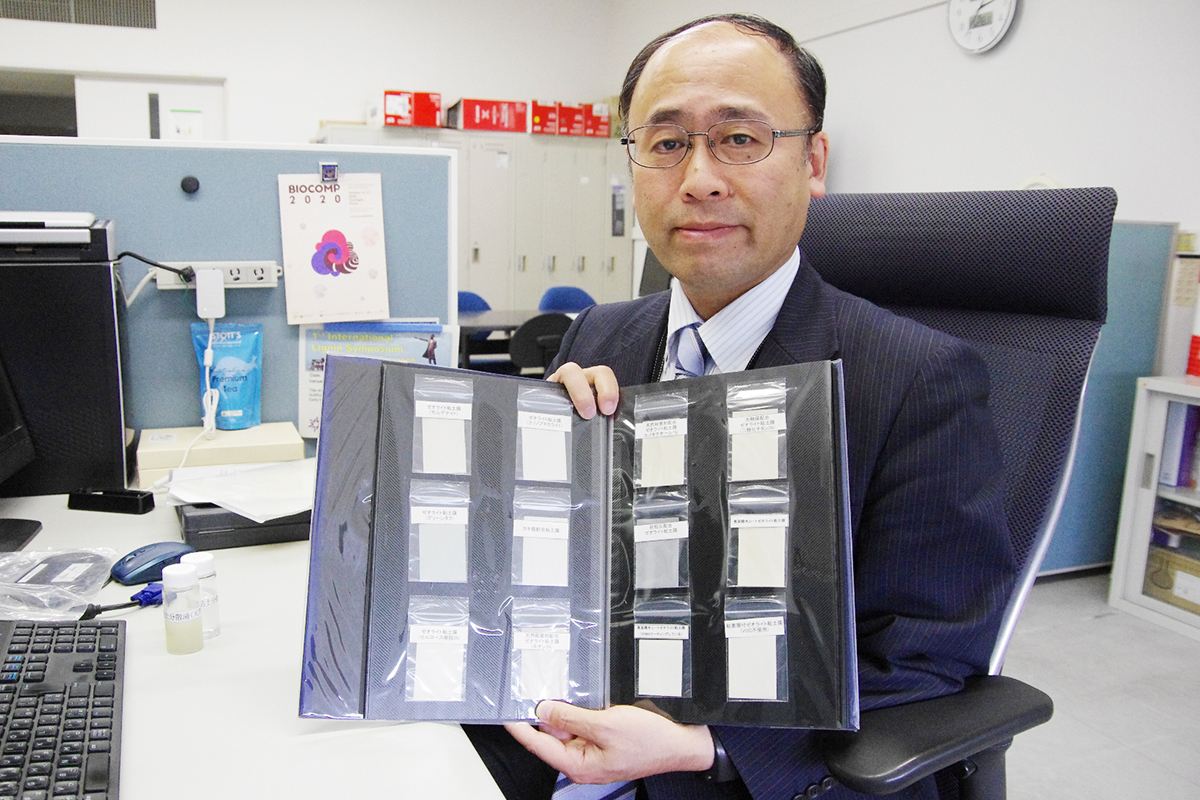

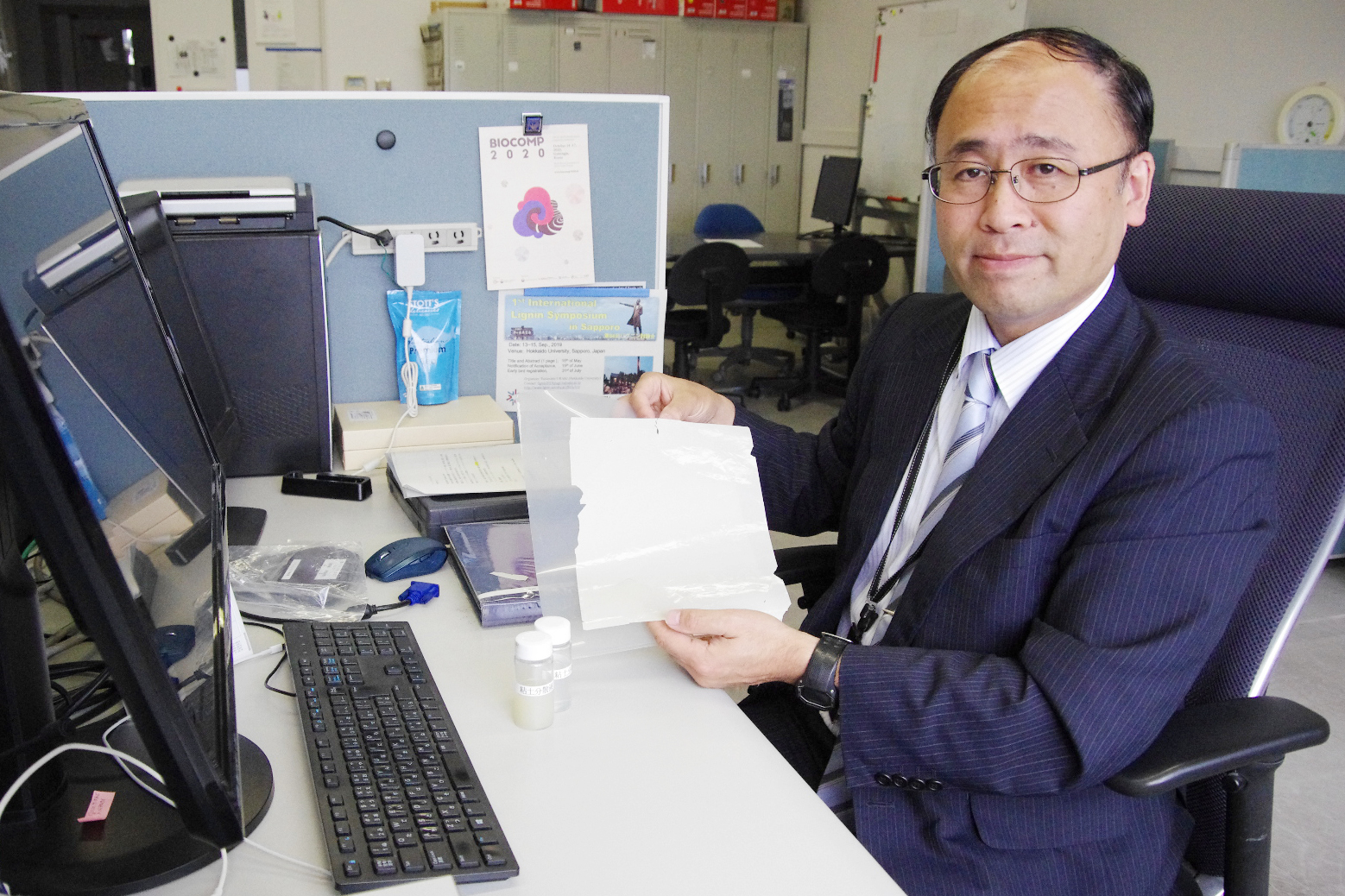

【写真】粘土膜のサンプル帳。ゼオライト粘土膜やカキ殻配合粘土膜など、様々な実施例を作成し、特許群の構築を行った。

【写真】粘土膜のサンプル帳。ゼオライト粘土膜やカキ殻配合粘土膜など、様々な実施例を作成し、特許群の構築を行った。

【写真】クレーストの原料となるベントナイト等を水に溶かしたペーストを手に説明する蛯名さん

【写真】クレーストの原料となるベントナイト等を水に溶かしたペーストを手に説明する蛯名さん

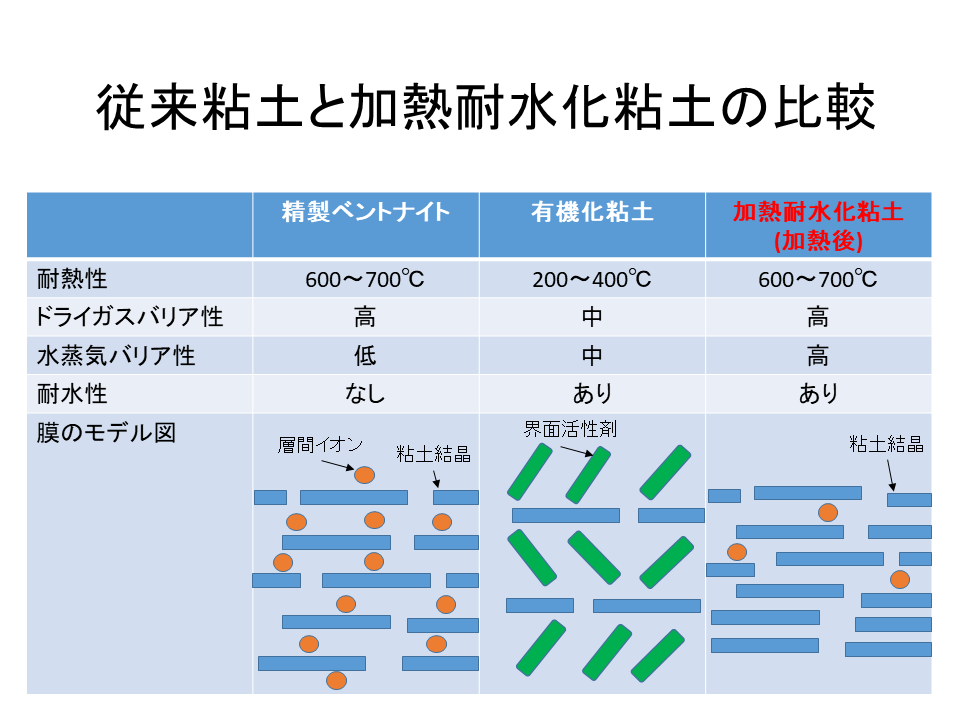

【図】従来粘土と加熱耐水化粘土の比較

【図】従来粘土と加熱耐水化粘土の比較

多感な中高生時代、いろいろなことに興味を持つ時期だと思いますが、ぜひ世の中のあらゆることに興味を持っていただきたいです。その中に、自分が進むべき何かを必ず見つけることができるでしょう。躊躇せずに、いろいろなことにぜひ臨んでください。

多感な中高生時代、いろいろなことに興味を持つ時期だと思いますが、ぜひ世の中のあらゆることに興味を持っていただきたいです。その中に、自分が進むべき何かを必ず見つけることができるでしょう。躊躇せずに、いろいろなことにぜひ臨んでください。 人はいずれ皆、何らかの形で働かなければいけません。学校はそのための基礎知識を身につける場所です。じゃあ、何のために働くのか?それは、収入を得るためでもありますが、それ以上に、人や世の中の役に立つという大事な役目が皆さんにはあるわけです。そのために今一生懸命勉強しなきゃいけないわけで、そんな未来が待っていることを小中高生の皆さんに知ってもらいたくて、職場体験活動を一生懸命やっています。小中高生の皆さんには、輝かしい未来が待っていることを、ぜひ心に刻んでほしいです。

人はいずれ皆、何らかの形で働かなければいけません。学校はそのための基礎知識を身につける場所です。じゃあ、何のために働くのか?それは、収入を得るためでもありますが、それ以上に、人や世の中の役に立つという大事な役目が皆さんにはあるわけです。そのために今一生懸命勉強しなきゃいけないわけで、そんな未来が待っていることを小中高生の皆さんに知ってもらいたくて、職場体験活動を一生懸命やっています。小中高生の皆さんには、輝かしい未来が待っていることを、ぜひ心に刻んでほしいです。 これからもITはまだまだ進化していく過程にあります。ITを使うことで、世界中のいろいろな垣根はどんどん下がり、やりたいことをやる時の障害も消え、いろいろな人とのつながりも想像以上に出て、ワクワクする対象はこれまで以上に広がるでしょう。大いにワクワクしてください。一方で、それはいろいろなリスクとも裏表の関係にあります。スマホの使い方も含めて、ITとのよりよい付き合い方を皆で考えていけるとよいと思います。

これからもITはまだまだ進化していく過程にあります。ITを使うことで、世界中のいろいろな垣根はどんどん下がり、やりたいことをやる時の障害も消え、いろいろな人とのつながりも想像以上に出て、ワクワクする対象はこれまで以上に広がるでしょう。大いにワクワクしてください。一方で、それはいろいろなリスクとも裏表の関係にあります。スマホの使い方も含めて、ITとのよりよい付き合い方を皆で考えていけるとよいと思います。