![【オンリーワン企業がオンリーワンたる所以を探る Vol.07】「青森県産野菜」を世界へ発信する六次産業化のパイオニア/柏崎青果(青森県)社長の柏崎進一さんに聞く]() 取材・写真・文/大草芳江

取材・写真・文/大草芳江

2017年12月11日公開

この土地である必然性から、すべては始まっている。

それ無しには続かないし、発展もない。

有限会社 柏崎青果(青森県おいらせ町)

代表取締役 柏崎 進一 Shinichi KASHIWAZAKI

公益財団法人東北活性化研究センター『"キラリ"東北・新潟のオンリーワン企業』Collaboration連載企画 (Vol.07)

公益財団法人東北活性化研究センター『"キラリ"東北・新潟のオンリーワン企業』Collaboration連載企画 (Vol.07 )

青森県おいらせ町に本社を構える有限会社柏崎青果(1991年設立、従業員82名、資本金6,000万円)は、「青森県産野菜」を世界へ発信する、六次産業化のパイオニアである。野菜主体の個人経営を規模拡大し、1991年に設立。1993年に加工部門を立ち上げ、規格外となる「すそもの」野菜の活用に取り組み、長芋、にんにく、ごぼうなど、野菜の生産から加工・流通・販売まで手掛ける。あおもり元気企業チャレンジ助成事業を活用し、安全・安心な農産物の提供と、生産・加工・流通の確立を目標に、2007年より青森県産にんにくを使用した高付加価値商品「熟成おいらせ黒にんにく」を製造・販売。県内の同一製造業者9社と連携し、協同組合青森県黒にんにく協会を設立。統一ロゴ「青森の黒にんにく」で拡販、2015年7月に地域団体商標を登録。青森の黒にんにくは世界20か国以上に輸出され、スペイン、デンマークなどの三ツ星レストランで多数採用されている。経済産業省中小企業庁「がんばる中小企業・小規模事業者300社」(2015年)認定、フード・アクション・ニッポン・アワード2015「インバウンド賞」等を受賞。そんなオンリーワン企業の柏崎青果がオンリーワンたる所以を探るべく、代表取締役社長の柏崎進一さんに話を聞いた。

オンリーワン企業になるまでの軌跡

― はじめに、貴社がオンリーワン企業と言われる所以を教えてください。

◆ はじめ本気で貧しかったがために皆、頑張った

うちがオンリーワン企業かどうかはわからないんだ。ただ、私はずっと農家だった。私が小さかった頃、この地域(上北地域の海岸沿い)の農家は、特に貧しかった。まさに岩手の宮沢賢治の「雨ニモ負ケズ」の一節、「寒サノ夏ハオロオロ歩キ」(やませの影響で、常に冷害の脅威に晒されている地域)だ。米を植えてもさっぱり穫れない、お金のない地域だった。十和田や津軽の方は田んぼが昔からたくさんあって「米千俵」と言われたけど、うちらで千俵なんてとんでもない話で、百俵、二百俵しかとれなかった。ここは痩地だったから、この辺りの農家は雑穀や大豆、菜種等を植えていた。夏以降じゃないと、ジャガイモが獲れなかったから、現金収入を得られるのは8月以降。すると、現金が足りない。だから、わずかな米を少し貯蔵して少しずつ売ったり、うちの父親も日雇いの仕事をしながら生活をしていた。そんな農家が全体的に多かった。

うちらの世代は「それじゃあ駄目だ」と思った。そこで、私が農業高校(青森県三本木農業高等学校)を出て、栃木県で農業を勉強し、ここに帰ってきた時(約50年前)、何をやったかと言うと、以前より3ヶ月も早く現金収入を得られる農業形態をこの地域に導入した。具体的には、露地栽培しかなかったこの地域にマルチ栽培やトンネル栽培を導入することで、レタスや大根、ニンジン等の野菜が栽培でき、5月から現金収入を得ることができた。マルチやトンネルはわかる?ハウスとは違うよ。畑の土の表面をビニールフィルムで覆う素材を「マルチ」と言う。「トンネル」はハウスよりも小さいやつね。始めは少なかったけど収入が少しずつ入ってきて、生活が徐々に楽になった。この地域では画期的な農業の時代が到来した。

ところが野菜を栽培し始めて、何が足りなかったかと言うと、畑ができていなかった。この辺りは一番軽い火山灰しか降ってこなかった火山灰土壌だから、例えば、リン酸を20kg撒いても2、3kgしか吸収されない痩地だった。ジャガイモや雑穀、豆類等は痩地でも栽培できたけど、それでは大した収入にならないから、野菜を始めたのに、畑ができていない。そこで畑を肥沃にするために、堆肥づくり運動やリン酸を入れる運動を色々行った。10年も20年もずっと土づくりをして、ようやく何をつくってもよい畑になった。皆で一生懸命投資して、厳しい自然環境を克服したがために、今では、青森県が東北一の農業生産額になった。特にこの辺りの上北農業は、稲作では飯を食えない地域が頑張った結果です。

今では、青森県には日本一の野菜が3つもある。ひとつは長芋で、国内生産量の約35%を占め、北海道と同程度。いつも北海道と競争しているのさ。もうひとつがごぼうで、これも約35%。にんにくは70%でダントツの日本一だ。にんにくに関しては、2006年、2009年、2012年に90数億円だった年間販売額が、今では176億円になった。それは、地の利を活かした作物が根付いたのさ。つまり、黙って農作物ができるわけでない苦労した県が、這い上がって今、野菜の一大産地になっている。それがここ50年間の軌跡で一番大事なことだよ。それを抜きにして「うちが何した、これした」って言ったって、誰もわからない。はじめ本気で貧しかったがために皆、頑張ったのよ。だから、よいわけだ。

― 青森県が東北一の農業生産額を誇る、にんにく・長芋・ごぼうの一大産地になったのは、厳しい自然環境を克服した、長年に渡る先人達の苦労と膨大な努力の結果なのですね。

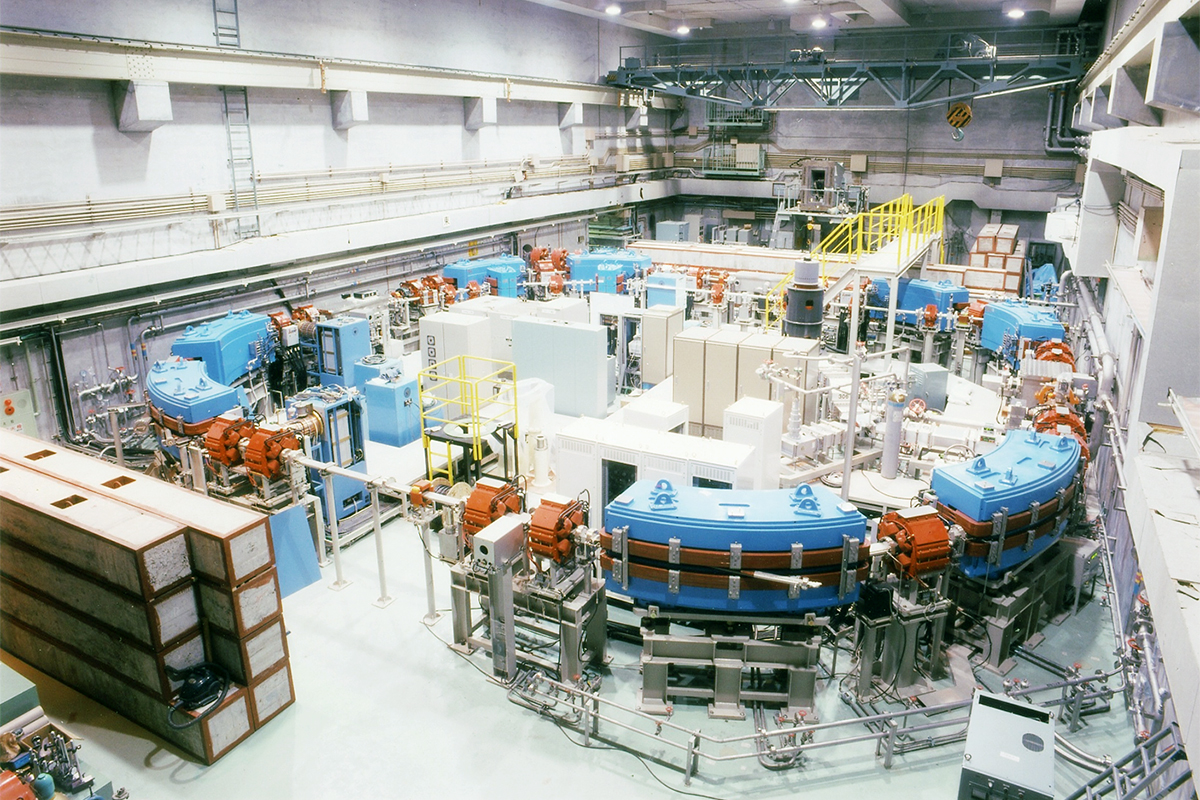

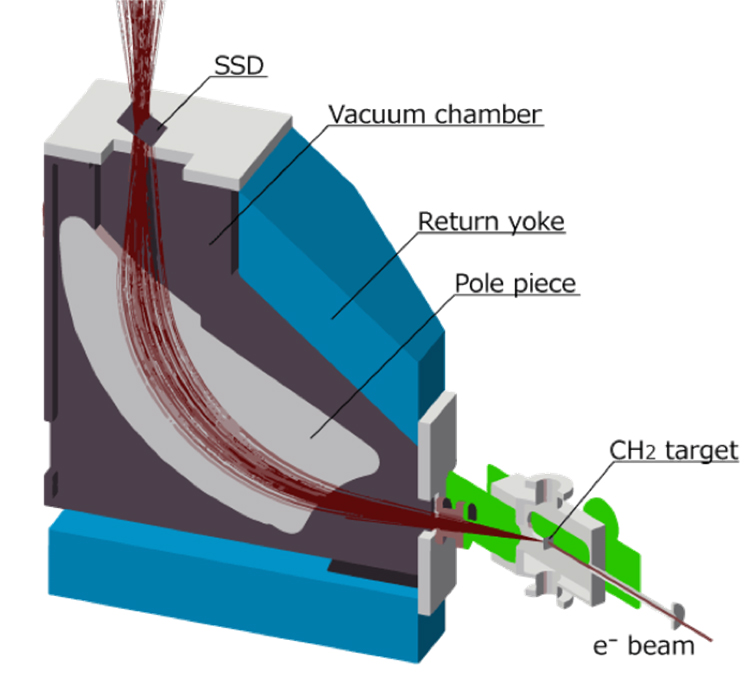

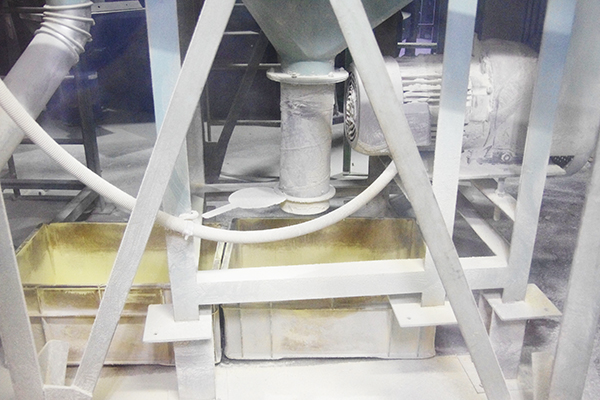

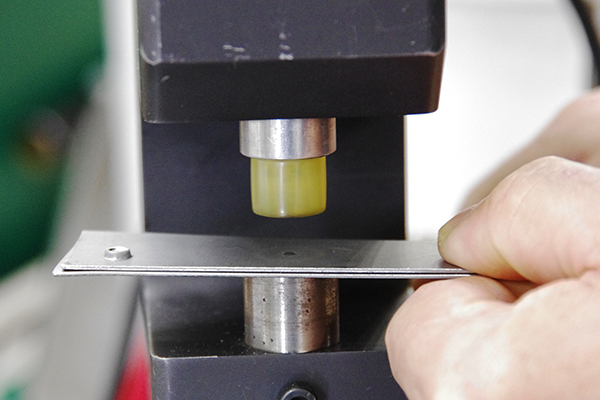

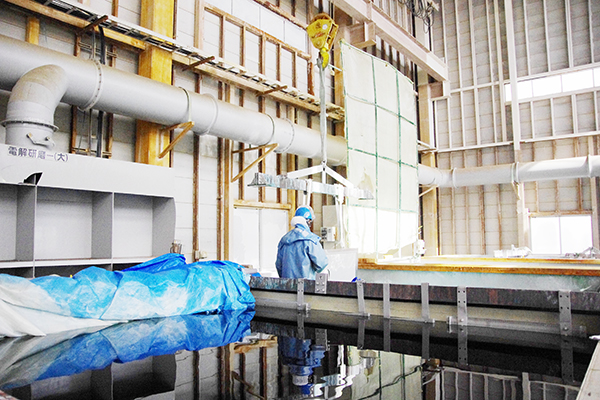

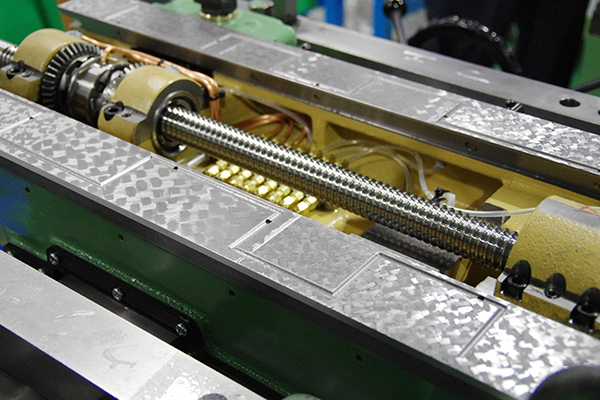

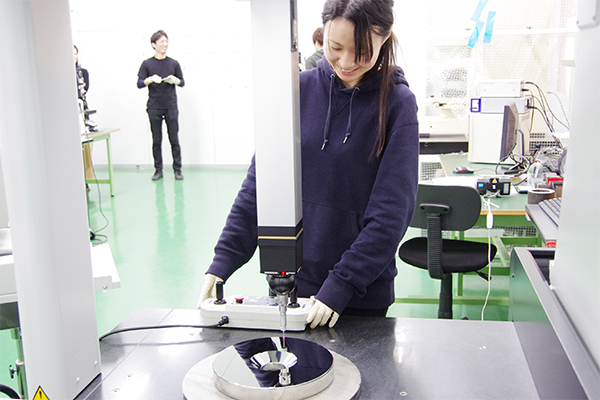

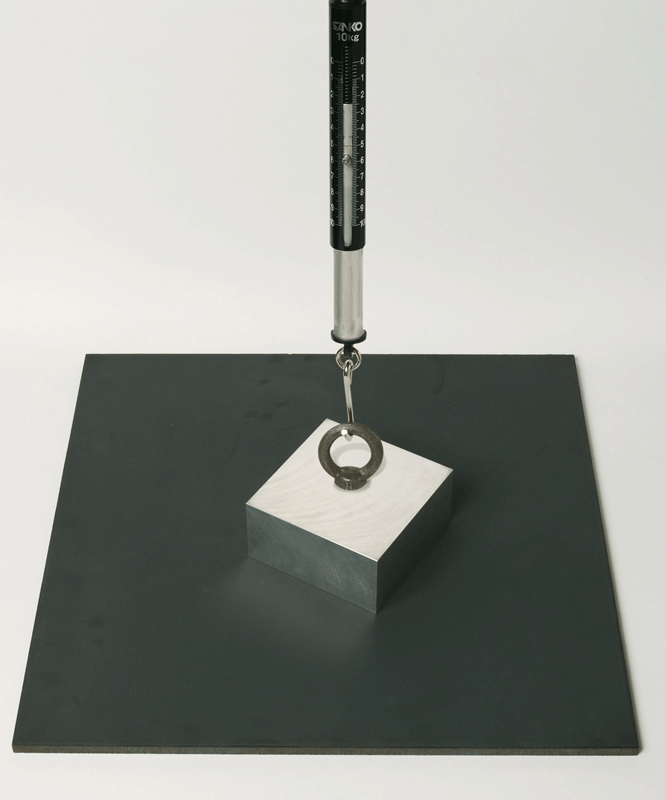

青森県の主要生産物であるにんにく・長芋・ごぼうの取引先を日本はもとより世界各国へ拡大している。写真は米国輸出用の長芋の出荷準備のようす。米国で長芋は華僑社会を中心に薬膳料理の食材として需要が伸びているという。

日本トップクラスの野菜が3つもあるって、すごいでしょう。それは、寒いところで育つ「根物」がちゃんと根付いたから。北海道も含めてね。にんにくなんて、その最たる例だよ。青森県の場合、かん水農業ではないから、人工的に水やりすることはほとんどない。かん水する施設すらない、ほぼ昔の自然栽培だ。にんにくの種は9月末から10月の始めにかけて植える。ちょうど今頃(10月末)、芽が出る。これから雪が降ると、まるで布団を被ったみたいに芽の上に雪が積もる。雪のおかげで、マイナス十何度という温度に直接さらされない。とんでもなく雪が深いわけでもなく、程よい雪があるがために、春先になると、その雪解け水を吸って、にんにく自身でぐんぐん伸びていくわけよ。雪も味方になる地の利がある。ここは日本で一番適している部分なの。長芋もそう。秋になれば収穫が始まるけど、すべてを収穫せず、半分あるいは3分の1くらいを残しておく。雪という自然の冷蔵庫があるから、春になって雪が解けてから、また同じものを掘るわけだ。ごぼうも同じ。これら3つの作物は、ちょうど自然を利用して成り立っている部分があるの。

◆ 規格外野菜を活用した商品はなぜ生まれたか

― そのような産地の中にいて、はじめは農家だったとのお話でしたが、どのような経緯で野菜の加工を始めたのですか?

そんな産地の中にいて、うちらははじめ、農業生産と販売だけをやっていた。常に青森県は原料供給県だった。例えば、ごぼうの漬物なんて、以前は黄色いごぼうが主流だった。青森県から供給したごぼうが関東等で加工されて黄色いごぼうの漬物になり、それがまた青森県に帰ってきて(そのすべてが青森県産とは限らないけど)、うちらが食べていた。原料供給県に甘んじていたの。その商売の続きで加工が始まったのは、うちが原料を供給していた関東の加工会社から「原料の一部を加工してくれないか」と頼まれたのがきっかけだった。中古だったけど、機械まで持ってきてくれた。そんな感じで、はじめは農業生産だけだったのが、生産だけでなく原料を供給し、供給するうちに「一部加工してくれ」と頼まれて、というように段階的に始まったわけさ。

加工を頼まれたのは野菜の「くず」だった。規格外野菜を使って加工してくださいと。けれども規格外野菜も、また規格をつくることで、使っていない方は余るじゃない。その余った部分をまた使っても、また使ってない方が余る。すると、一本まるまる売らない限りは、ずっーと、必ず余るわけだ。なぜ、こちらに加工の話が来たかというと、関東でゴミ処理が問題になって、こっちではまだ騒いでいない時期だったから、じゃあ長芋の中身だけ関東に持っていきましょうとなった。それで、とろろの原料の加工から始まったの。こっちで長芋の皮を完全に剥いた。けれども、3割も皮を剥かなければ、とろろ用に白くならない。長芋の約7割しか製品にできなかった。はじめ、長芋のゴミは気にならなかったのよ。けれども当時、夏が終われば、季節物のとろろはパタッと終わる。すると余るから捨てなきゃならない。加工すればするほど、捨てるものも多くなる。

私は、一部は堆肥にもしたけど、ゴミをとりあえず捨てていったの。高い崖の上から、ダンプで毎回トン単位で捨てていた。ゴミを捨てるたびに、ゴミの裾が徐々に広がる様子を崖の上から眺めていた。ある時、ふと崖の下までゴミを見に行ったのさ。そしたら、すんごい量だった。こんなに捨ててたの?って話だよ。安いと言っても3割も捨てるんだよ?さっきも話したように、シーズンが終われば捨てるから、全部で年1,500トン加工したとしても、500トン近くも捨てたことになる。そこから「やっぱり、その次の加工もしないとダメだ。資源にしないといけない」と、始めた経緯があるの。だから今、皆で「6次産業化しよう」と騒いでいる。例えば、スコップ一杯とか50kg、100kgのゴミと言っても、大したことない。それが10トン、300トンとたくさんあれば、「これは資源にしなきゃ」と、ようやくプラスになってくるじゃない。それが原点なのよ。そうじゃないと続かないよ。

― 「こんなに捨てられてしまう野菜がたくさんある。これは何とかしなければいけない」という必然性がなければ始まらないし、継続もしないというのが、原点なのですね。

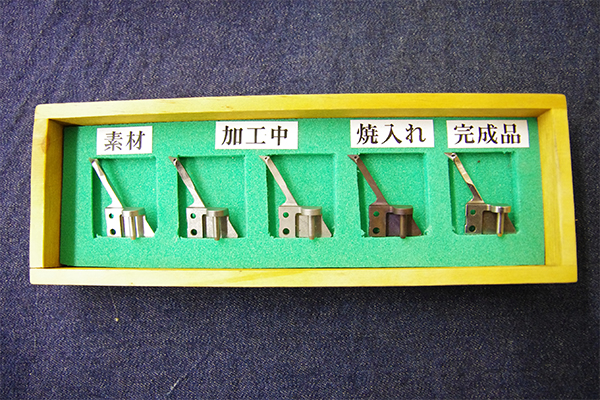

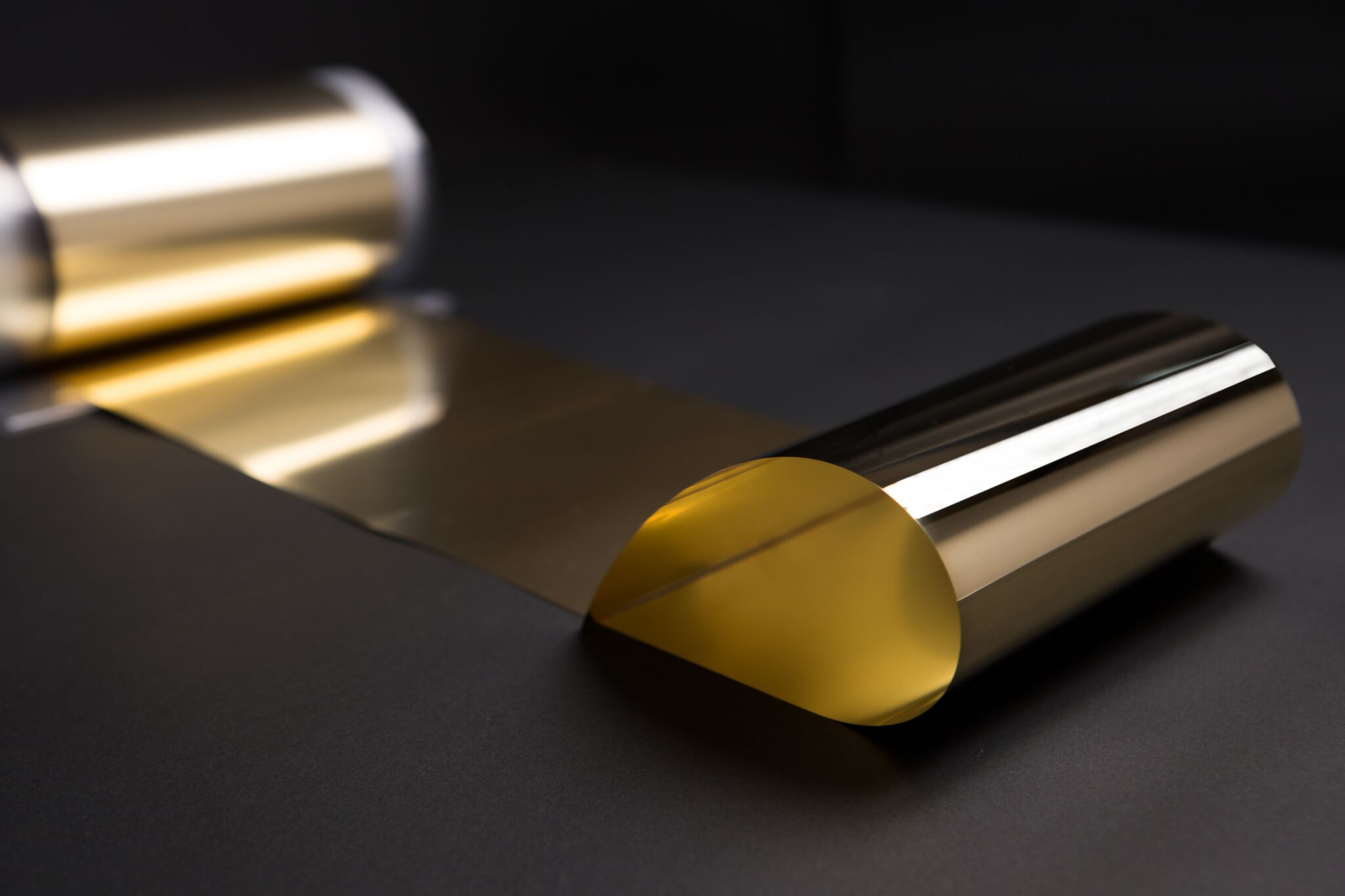

にんにくの場合だって、そうよ。芽止め剤が使用できなくなったという経緯があった。以前は、にんにくを1年間流通させるために、芽を出させない薬剤を使って、農家の小屋でにんにくを保存していた。ある時、芽止め剤に発がん性物質が見つかり、生産中止になった。もう大騒ぎしたのよ、にんにくの保存どうしよう!って。それで慌てて、冷蔵庫管理しました。まだ古いにんにくが残っています。次、新しいにんにくができました。冷蔵庫に入れなきゃいけないけど、全部入らないです。じゃあ、どっちを選びますか?って、話よ。それで仕方なく、古いにんにくを捨てた。あの時、トラックいっぱいにびっしりと積んで、捨てた。本当に悔しかった。だから、「これは、なんとかしなきゃ駄目だぞ、加工しなきゃいけない」と思ったの。冷蔵庫を使えば必ず同じことになるのだから。今回はトラック1台だったけど、次は何台になるかわかんない。それで今の「にんにくチップ」や「黒にんにく」という加工品の世界に入っていった経緯がある。だから、うちの商品は全部、端材加工が主流。ここに一番あるものからすべて発想しているの。これが、私らが今までやってきたものの大体の流れ。

◆ 余計なものは入れず、素材のよさを引き出す「技」

それから徐々に、注文が増えていったから、自分たちのつくる加工量は増えていった。うちの商品がそれなりによかったから。

― どのような点に、貴社商品の強みがあったのですか?

昔、東京の人は漂白した白いごぼうが好きだった。うちらもごぼうを白くしようと、色々試行錯誤したけど、どうしても白くできない。当時、真っ白なごぼうなら扱ってもらえたけど、黒いごぼうでは話にならなかった。そこで何回も関東の会社に白くする方法を聞きに行ったけど、誰も教えてくれない。もちろん秘密だから。何をやっても、うちのごぼうは白くならなかった。けれども、試行錯誤するうち、素洗いでそれなりになる方法がわかった。それが評価されると同時に、安全・安心が求められる時代に変化し、余計なものが入っていない乾燥品が評価されるようになった。ごぼうを漂白する方法を習得できなかったがために、逆に、それが今では、うちの乾燥品の強みになっている。だって、何もしないのだから。技だけでいい。だから、うちの方法には秘密があって秘密がないんだよ(笑)。うちのは素洗いで、ちょっとした工夫だけだから。

― それも必然性から独自の技が編み出されていったのですね。

結果、そうなっていったのよ。やれば、なんとかなる。端材は必ず出るから、うちにある端材を使うことから始まってね。今あなたが(取材中に記者が)飲んでいるごぼう茶なんて、その最たるものだよ。ごぼうの皮は、これまで必ず捨てていた。だから、うちのごぼう茶ができた。ただ一本のごぼうを乾燥させただけでは、よい味は出ない。そこにまた工夫がある。泥臭さを感じない程度に、ごぼうの香りを出せるかどうかが、技になってくるわけですよ。

― 泥臭さを感じない、ごぼうの香りがして美味しいですね。

この味、香り、甘さ、色を出すために、ごぼうの皮の部分や加工の仕方を変えてブレンドしている。ただ単にごぼうを乾燥しているわけではないわけ。ブレンドして香りがどうなるか、甘さがどうなるか、色がどうなるか、ずーっと研究してきた。それが、この味なの。ただの乾燥、焙煎じゃないんだよ。

捨てていた皮に、栄養が一番あるんだよ。「皮の堺目に栄養があんだから、皮を捨てるんじゃない、丸かじりせい!」って、昔のお婆さんの知恵だ。年寄りの知恵を、活かしているだけ。それを加工しているのが、うちの商品なの。それが、今うちがずっとやっていることの基本。トラックいっぱいのゴミも資源に変えることで、それなりに利益が出てくる。最初の原料が安くても加工にちゃんとつながって、商品単価の数値も全体的に上がってくるじゃない。

◆ よいものは値上げをしても売れる

― 値段のつけ方については、どのようにお考えですか?

単価設定を皆、間違っているの。私も最初、間違った。うちのスライスごぼう(乾燥品)は最初、一袋100円だった。今はいくらだと思う?200円だ。「柏崎さん、この値段じゃあ買いませんよ」。「いいよ、あんたさんには売らないから」。だって、合わないんだもの。計算間違いをしていたのだから。もともと、スライスごぼうができた経緯は、うちの若い社員が「生のささがきごぼうが欲しい」と注文を受けて、本当は10kgつくるところを100kgも誤って製造したのがきっかけだった。「社長、余りました」。「余ったんじゃない、余したんでねぇか。間違ってつくったのだから。さぁ、どうすっけ」となった。とりあえず乾燥させてみたら、おいしいものができたの。「じゃ、売りましょ」と、はじめ100円で売った。でも後から考えてみたら、100円では合わなかった。120円、150円と値上げして、「あんたのところ、いい値段つけるね」と言われながら、160円でも合わない。それで今は、200円になった。よいものは値上げをしても売れるの。そういう経緯があって、うちの商品がある。

でも、そんなの当たり前だもの。値段が合わないものをやったって、社員が働けなくなるでしょう?「社長、なんでこんなに高くしたんですか?こんなに高くちゃ売れないよ」と、文句を言う社員には、「タダでもいいんだよ。あんたの給料もタダだから。皆さんの飯の種なんだから、ちゃんと高くして営業しなさいね」って説明する。それって大事なことでしょう?タダじゃあ本当は駄目なんだよ、生きていく糧なのだから。過ぎない程度に適正な値段をつけないと駄目なの。高過ぎれば誰にも売れないし、安過ぎてもうちが赤字になる。そうやって値段をつけていったら、割りと支持されるようになった。

◆ 「青森の黒にんにく」を世界へ。それは自分にも返ってくる。

弊社の黒にんにくは、海外の有名シェフが使い始めているの。結果的にはここでつくられたものが、すごいことになってくるわけよ。

― 青森県産にんにくを使用した高付加価値商品「黒にんにく」は、世界20か国以上に輸出され、スペイン、デンマークなどの三ツ星レストランで多数採用されるなど、大きな成功を収めたと伺っています。その成功のポイントとは何でしょうか?

私は、しつこいからよ(笑)。飽きずに、ずっとやっている。黒にんにくだって、10年、自分が巡り合った最高のものを売っている。そのためには自分の時間をどんどん使う。そして青森県黒にんにく協会を立ち上げて「皆で宣伝しましょう」というスタイルをもってやれば、どこに行ってもうちに強みがある。それは「黒にんにくの普及」という大義があるから。

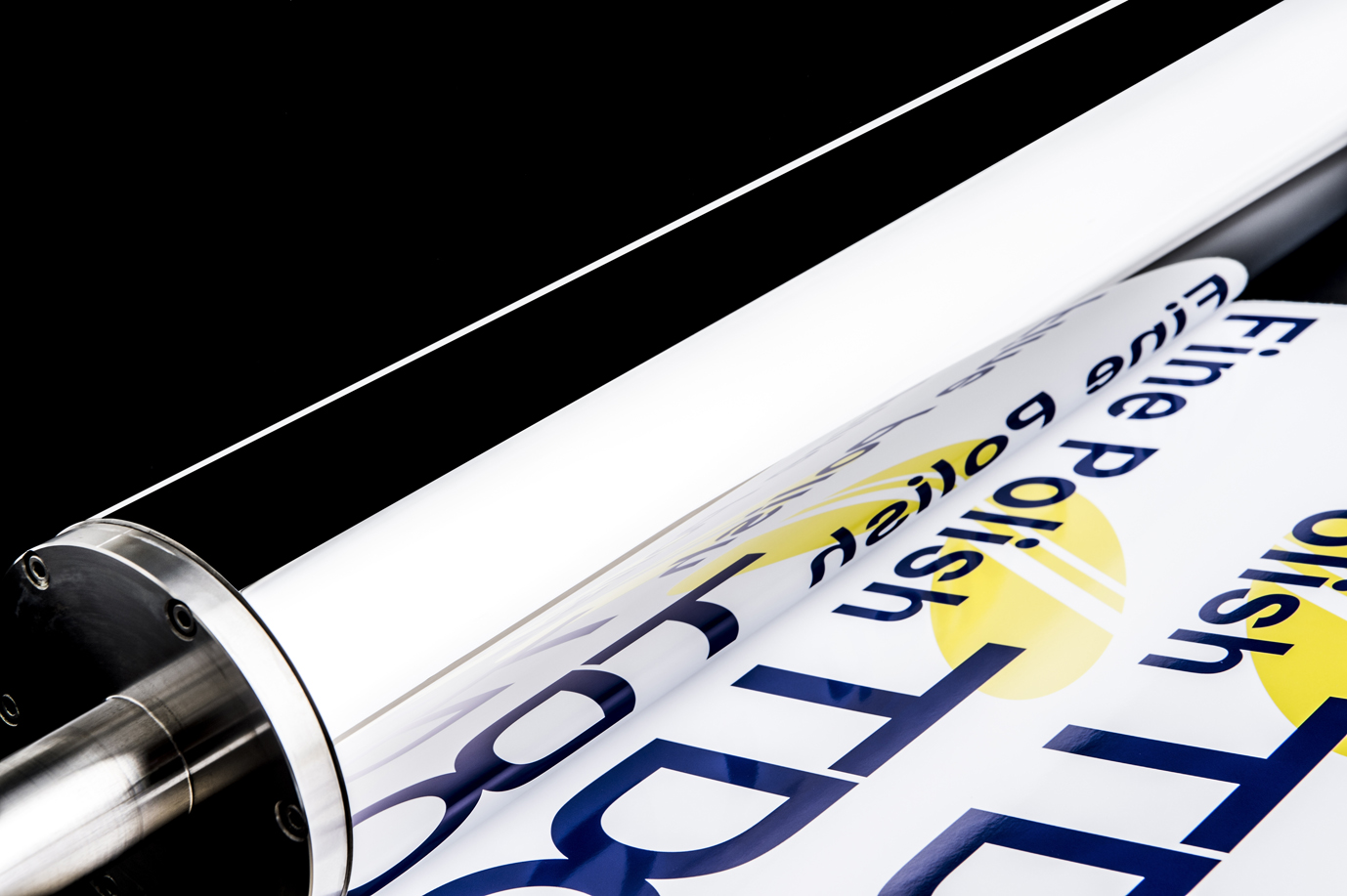

黒にんにくは今、世界中の人たちが使い始めている。黒にんにくのキャッチコピー「1日1片、元気の素」を外国の人も覚えてきて英語で言うんですよ。(笑)。「青森の黒にんにくは六片種」というのがだんだん浸透して売れてきた。青森県産のにんにくは粒の大きな六片種で、九州や南の方のにんにくは粒の小さな八片種や十片種なの。その差をうちらが強調して「JAPANESE AOMORI Black Garlic」で売っている。

「青森を売りましょう」、それは自分にも返ってくる。「柏崎の黒にんにく」と言っても、誰もわかんないじゃない。外国から見れば、青森県が日本のどこにあるかはわからなくても、「青森の黒にんにく」は宣伝になる。すべてがうちに来ないけど、それなりに返ってくる。自分だけを売っても仕方ないの。私は必ず展示会に2、3枚、協会のポスターを持参して、わざと貼って宣伝する。社名はポスターに入っていないでしょう?その中で、自分が生きていけるようにする。

「青森の六片種の黒にんにくを皆で宣伝しましょう」というのが、青森県黒にんにく協会。皆で騒いで、風を起こそうよ。常に発信することで、あんたも取材に来てくれたし、今、テレビや新聞などのメディアの人がここに来るんだよ。さらに海外からも「黒にんにくをつくったから、味を見て欲しい」と来るんだから。ブラジルやオーストラリア、もちろん中国など、色々な国から来るよ。

そうなっただけで、大したものでしょう?ここ10年、展示会に出たりするだけでなく、黒にんにくの世界サミット、2年連続で2回開催したんだよ。世界サミットにはアメリカやオーストラリア、イギリス、中国、台湾から参加があった。どうせ皆、一番大事なライバルなんだよ。組合員だって、青森県内だって、日本国内だって、世界だって皆、ライバルだ。だけども、裾野を広げるために、皆で騒ぐべきなんだ。

― 皆、黒にんにくの競合他社同士ですが、「一緒にやろう」となるものですか?

本当は、腹立つんだよ(笑)。欲張りじゃない人は経営者をやっていない。皆、腹の中で「あわよくば」と思っているはずだ(笑)。当たり前じゃない。けれども裾野を広げることによって、自分もちゃんと生き延びるし、それなりの位置にいられるんじゃないの。極端な言い方をすれば、常にトップでなくても、いいじゃない。負けている時もあるかもしれないけど、交流して、よいものは真似して盗んでいけばいい。近づけるために研究するしか無い。負けてウジウジではない。皆一番大事なライバルだ。それでいいんだよ

それで皆を巻き込み、公的機関も巻き込む。すると、研究者や料理研究家等、色々な人が携わってくる。けれどもしつこくやらない限り、そうはいかない。もちろん、黙って売れる商品もあるんだよ。けれども地道な商売だから、皆でやるしかない。だから、皆で騒ぐべき。それが今、私らの協会がやっていることだ。

◆ 青森県黒にんにく協会が目指すこと

― 青森県黒にんにく協会を立ち上げた理事長として、どのような点を心がけながら、組織運営をされていますか?

青森県黒にんにく協会では、ここ10年間ずっと、月1回ずつ昼食会をやっているんだよ。皆ライバル同士だから、心の中ではあると思うよ(笑)。でも、けんかは一度もしていない。それは、目標設定をしているの。黒にんにくを普及させるために、何をするか。黒にんにく協会の場合、まず任意団体という形で仲間づくりをしました。次、黒にんにくの商標登録が欲しい。「地域団体商標を取るためにどうする?」と目標ができる。そのために色々な宣伝や資料集め等々をやらないといけない。申請には任意団体では駄目で、協同組合などの法人格が必要だ。金はかかるし決算つくるのも嫌だったから今までは任意団体だったけど、地域団体商標を取るために、協同組合つくる。それで、協同組合を設立し、申請に必要な資料づくりをやった。

本当は当初、県南のこの辺りの企業6社だけで登録を考えていたの。けれども「せっかく『青森の黒にんにく』と言うなら、他にもつくっている人がいるよ」と言われてね。そこで大義を立てるように青森県全部を網羅し、結果的には9社で「青森の黒にんにく」の地域団体商標を登録した。色々なこと、した、した、した(笑)。ダンボール2箱以上、資料あったもん。でも普通は取得に2年半はかかるところが、1年でぽんと取れた。

それで、商標登録しました。いや、すごいね。でも、だからどうなるの?地域団体商標を取ったからって、倍、売れるの?売れるわけ、ないじゃない。うちらの自己満足でしか無い。地域団体商標は、ひとつの過程に過ぎない。だから、これにおごることなく発信しよう、というのが、さっき話した「黒にんにくサミット」なのよ。全国で黒にんにくを生産する人達と交流するために、全国サミットを青森県で開こう。それなら、いつがいいか?ちょうど、うるう年があった去年(2016年)だよ。2月29日、「にんにく(2.29)」だ、この日にやろうぜ。それで国内サミットに約300人も来た。同時に「黒にんにく」の日を設定しよう。9月6日を「黒(9.6)い」記念日とし、この日に世界サミットを開催した。そしたら国内外から約500人も人が来てくれた(笑)。

要するに、食べる人をたくさん増やしましょう、そのための理解者を増やしましょう、という単純な目的よ。皆で騒ぐことによって、黒にんにくの何かが常に動いている状態。そうでなければ一過性で終わるから。だからうちらは地域団体商標登録に始まり、国内サミットを開き、それが世界サミット開催にまでなっている。その前から、研究発表はやっていた。それがあったから、やれる。

最終的には自分たちが儲かるために、頑張らないといけない。そのためには地域興ししかない。うちらが騒ぐことによって農家も儲かる。最初に話したように、青森県のにんにくの年間販売額が、90数億円から176億円になった。うちらだけがやったとは限らないけど、結果的に黒にんにくのブームを起こしているのだから、加工品がひとつ増えた。すると県の産業のプラスになるじゃない。それに全国から何百人という人が、黒にんにくのためにやって来たり、青森県に観光で来た人が黒にんにくを買って帰る。自分たちの商売のためにやっているのは確かだけど、結果的に、地域へ貢献したと言えるでしょう。加工している人だけが儲かるのではなく、農業生産者が一番先に儲かっているのだから、これを絶やすなと言っている。そのために生産の方も研究しましょう。その"ボールの投げ方"なの。そうしない限りは続かないわけ。

私はよく言うの、「ベクトルはひとつだ」。何かを示さないと駄目なの。でも、一回示すだけで、大きな山を超えられるかい?という話になる。そこは"じわっ"とやるんだよ(笑)、組織だから。何百年続いているような組織と比べたら、うちらは10年といえども、まだ始まったばかりの組織だ。それを継続させるためには、どうするかだ。業界が古くなればなるほど喧嘩するんだよ。勝ったり負けたり、必ず腹立ってくるじゃない(笑)。でも、裾野を広げてしまうことで、何とかするんだ。

― 裾野の広げ方として、今後どのような展開をお考えですか?

黒にんにくは今、健康食品として世界中で稼いでいるわけだ。さらに有名なレストランも黒にんにくを使いました。ここまでは、いい。けれども、この辺りの普通の食堂で使われるケースはまだ少ない。今の黒にんにくは健康食品であって、まだ食材としてではないから、食材までいけば裾尾はまだまだ広がる。だから、これからやらないといけないことは、高級レストランのメニューを中堅クラスのレストランへ展開し、最後は町の食堂や一般家庭のテーブルまで、食材としての黒にんにくを普及させなければいけない。そのためにうちらが騒がないといけないの。それが私ら協会の役目だと思う。

― パイ自体が広がれば、内で奪い合うよりも外へ売りに行こうと、自然となりますね。

この地域の中だけで言えば、先に値段をつけた人より、後から入ってきた人が値段を下げてくるのだから、「この野郎!」って、ものも投げつけたくもなるじゃない(笑)。だけど、そうじゃない。内側でなく外側にボールを投げればいいのよ。そっちにパワーを使った方が、うまく行くと思う。そうでないと「皆のため」という大義を失うんだから。裾野が広がれば、同じ喧嘩でも大したことない、怪我が少ないからよ。変に内で競争しても、それで終わっちゃうじゃない。それでうちが0になって、相手が最高になるかと言うと、そうでもない。個々の戦いでしかないから、何も楽しくない。

◆ 常に何かしてみたいことがある

ところで、この新商品の野菜スープを飲んでみて。野菜8種類(玉ねぎ、キャベツ、にんじん、大根、にんにく、ねぎ、ごぼう、セロリ)と、独自の製法特許技術で開発した「黒ごぼう」も少し入れている。少しでいいのよ。野菜を粉にし過ぎないで粒を残している。塩分は約0.4%で塩も減らしている。子育て中の人にとってもちょうどいい味だ。野菜の甘さが出過ぎるから、塩は0%にはできない。野菜ってすごく甘くて、乾燥させるとその甘さがはっきり出るから。どう?

― おいしいです。野菜の上品なだしの旨味と甘み、そして食感もシャキシャキしてますね。

はじめは8種類の野菜でだしをつくったんだよ。でも料理をしない人には、なかなか飲まれないじゃない。それでコーヒー代わりにすぐ飲めるように、黒ごぼう入りの8種類の野菜スープにした。にんにくも入っているよ。うまいっしょ?セロリも一生懸命うちでつくったやつ入っているの。国産セロリの粉ってほとんどないから。玉ねぎも自分で植えてさ。もちろん買えるけど、やっぱり自分の味を出したいがために。それは農家だからできるわけ。すべて青森県産野菜でつくろうって。そこは、こだわるしかないじゃない。自分でつくれば全部青森県産だから。とんでもないクズを使って馬鹿なもの混ぜることは、うちはやらない。素材そのもので、できることしかしない。

最後に味付けは、よそに頼む。それも、ちゃんとしたところに。ごぼうとなれば栃木県、味噌では富山県や静岡県、スープは九州で味付けしている。できれば青森県の中でやりたいけど、技術がない人と一緒にやっても合わないから。格好良くはないかもしれないけど、よいものをチョイスしてやった方がいいじゃない。

― 「こうしたい」という想いを、ものづくりを通じて、具現化し続けているのですね。

常に何かしてみたいことがある。玉ねぎに関しては、50年前、高校時代に習ったことを、今ようやく販売できるようにまでなった。最後は販売までいかなければ駄目。今は、玉ねぎの皮まで加工しようとしている。玉ねぎの皮には「ケルセチン」という栄養が一番ある。それを使いながら、色々な商品を開発したい。他にも、色々な野菜を植えている。青汁の素になる大麦若葉も植えているし、桑の葉があれば桑の葉を使って、何かプロジェクトをやってみたい(笑)。次から次へと、アイディアが湧いて来る。「自分はこうしたいな」「こうすっか、ああすっか」って。

― 柏崎さんが一番楽しいと思う瞬間は、どんな時ですか?

ものづくりをしている時が、一番楽しい。だって、どこかで必ずやっているもん(笑)。そのために布石も打つし、会社の台所で味見しながら色々試しているし。高校生の頃から、やっていることは、ずっと変わってないな(笑)。

社長が二十歳だった頃

― 次に、柏崎さんが、二十歳だった頃について、教えてください。

◆ 10代の頃からずっと同じことをやっている

二十歳より前の話だけど、私、小学生の頃から田んぼの水入れ係だった。自分の小遣いを稼ぐためよ。中学生の時、「最低10年計画で、自分の農業の形をつくりたい。そのために高校に行かせてくれ」と親に頼んだ。高校に進学する人はまだ半分くらいの時代だったから、うちの親父なんか、高校に合格した後に「辞めろ」と言った。その分、労働力になるから。高校は農学校で、トマトなんかをつくって発表するプロジェクトとか、たくさんやっていた。何かをつくって発表したりすることは今と同じだよね。その歳を取った段階のことをやっているだけで、形はずっと変わっていない。だから、10代の頃とほぼ変わらないんだ(笑)。そして高校を出て、栃木の農家に足掛け3年通った。まるまる1年間、丁稚奉公で。農業のすべてをできたわけではなかったけど、やっぱりそれはすごく役に立った。

― 冒頭の栃木で学んだ農業をこの地に導入したお話とつながるのですね。

栃木県の農家ではハウス栽培を学んだけど、私は、この地域における野菜のマルチ栽培やトンネル栽培の草分けなんだ。農協の人が皆、こぞって私の畑を見に来たんだよ。

― 小さな頃から今日の活動の"原型"があって、「自分の農業の形」をどんどん切り拓いていったのですね。

ずっと同じパターン。うちには、これしかないから。だから、進歩してないんだ(笑)。今の商品開発だって、その時の遊びの部分だもの。ごぼう茶だって会社の台所でフライパンひとつから試作を始めて、一日ずっと熱中していたら、気づけば低温火傷になってさ(笑)。なんだかんだ言って、自分の打ち込めるものがあるって、おもしろいじゃない。

二十歳の頃から、ずっとこういう組織運動をしてきたから、人脈だけはあるな。全国まで広がっているから、その中でよいものをやっていけばいいわけ。政治的な農民運動じゃない、ものづくり的な農民運動をしている。その最後のプロジェクトが、黒にんにくなわけだな。私は69歳だからね。100歳まではやれないわけだから、自分の体力の続く限りやれる最後のプロジェクトだと思う。そのためだったら、会社だって私が留守でも何とかまわるようにしておいて、そのために動いた方がいいじゃない。

◆ 日本のお婆さんの技術が世界を制する

ただ、今は人手が足りない。商品をつくればつくるほど足りない。機械化はかなりしたよ。でもやっぱり最後は人が必要だ。うちは加工で手作業が多いからね。うちに70歳代は大勢いるんです。でも、5年10年後に、その人達がいなくなったらどうするよ?私だって今、69歳だけど、75歳になって一緒に稼ぎましょうという人、同年代で少なくなるじゃない。このまま若い人が来なかったら、あと10年経てば、3分の1の人が完全にいなくなるよ。生産の人も、加工の人も、営業の人も必要なんだ。営業だけいても、生産や加工がいなきゃ、どこかで行き詰まる。世の中だって、加工を含めて色々な生産活動をする人がいなくなったら、大学を出て頭だけで稼ぐ3分の1の層の人たちも必要なくなるわけよ。

だけど、そうは言いながらも、この青森県がやった加工が海外に渡っているんだよ。切り干し大根もごぼうのささがきも、なんてことない乾燥品が。生ものは海外へ渡れないけど、加工物は渡れる。余計なことはしていない、無添加だから、ハラール認証とか、許可も何も必要ない。つまり、日本の昔のお婆さんの技術が、世界を制するんだよ。それが青森県にはまだまだたくさんある。

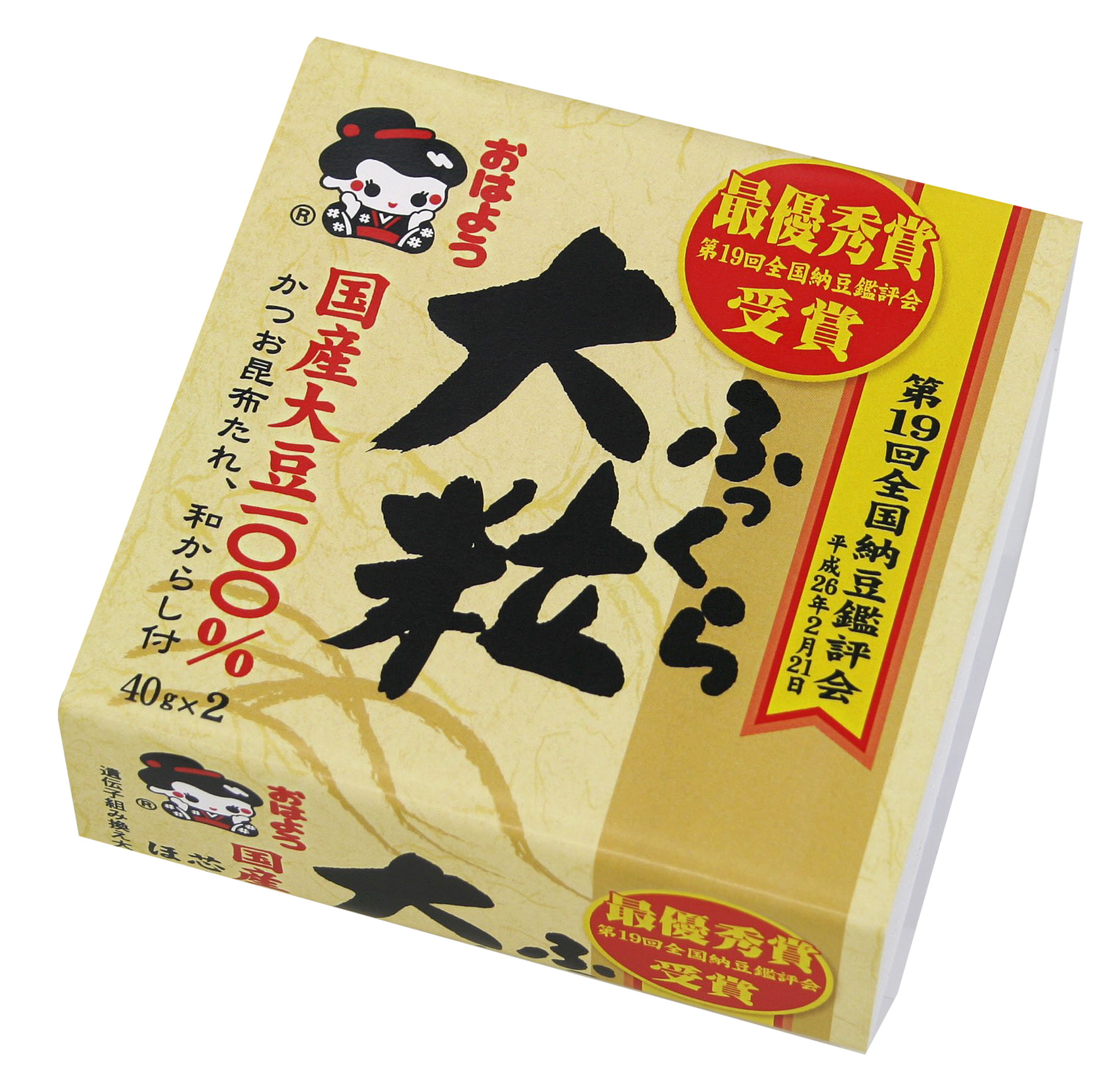

うちの商品キャラクターの「フデばあさん」は私の祖母で実在の人。フデばあさんは色々な局面で出て来る。海外にも出張しているんだよ。パッケージデザインも文章も自分の想いでつくる。高校時代も自分でデザインしたり文章を書いたりして、発表していたから。最近は少しずつデザイナーにも依頼しているけど、しばらく時間がかかる。その商品をつくった時の私の想いがあるから。それと、私は"グラデーション"と"斜め45度"が好きだから(笑)、パッケージには必ず入れている。

― ずっと、「こうしたい」という想いをどんどん形にしているのですね。

だって、できたら、楽しいじゃない。それで、なるべくなら青森県全体のものを使いたい。柏崎青果で生産したのだけ、おいらせ町産だけ使いましょうとなれば、最後は、続かない。「皆のため」にやっている。だから、はじめから私は「裾野」を使います。すると、それが「皆のため」になるでしょう。「皆のため」の方が安定してものが入ってくる。ここにたくさんあるもの、「くず」を使って、「裾野」で、何とか勝負しようと思っている。そうやってA品と同じ単価まで押し上げる。そこが大事。私ら、ずっとそれだけだ。

我が社の環境自慢

― 続いて、改めて、貴社の環境自慢を教えてください。

◆ 原料が目の前にたくさんある産地の中にいる

それはさっきも話した通り、日本一の野菜が3つもある青森県の産地の中にいることだ。だから原料の入手も楽だし、「青森県産」と限定しても楽だ。原料が目の前にたくさんあることをどう活かしていくかは、まだまだなんだ。あと、寒くて雪が降って大変な時期も、それもまた地の利だから。さっき言ったように、地の利も活かしている。

◆ 高速道路・空港・新幹線・港すべて30分圏内

ここは交通の便もよい。高速道路のインターもすぐ近くにある。新幹線の駅まで15分、空港まで15分、港まで15分。30分圏内にすべての交通網があるのは全国でもなかなかないことだよ。たまたま仙台よりも便数が少ないだけで、いざとなれば、東京まで3時間あれば行けるから、東京で午前10時からの商談に十分間に合う。だから通勤圏にはならないけど商談圏には入る。地の利はここにもある。

◆ 自社配送網の充実

荷物の配送網は、すべてできる。今日の昼に出れば、翌朝には東京の店に余裕で商品が並んでいる。大阪には東京経由で行く。そりゃあ25年以上もかけてつくった配送ルートだもの。それだけの配送網を充実させるのは、なかなか自社だけではできないでしょう。

◆ 海外まで行ける会社はなかなかない

海外まで行ける会社なんか、なかなかないよ。英語できる社員も新しく採用した。私は月1週間も2週間も、商談で海外に行っている。海外出張のついでに、お客さんをまわる。「また行くよ」と言ったら必ずその人を訪ねるんだ。だんだん海外でも顔を覚えてくれる。海外、楽しいんだよ。展示会なんて最高だよ。試食会も、黒にんにくを試食用に切って配ることはせず、興味を持ってくれた人の前で、交流しながら説明するんだ。うちの社員も皆、頑張っているよ。だから県外でも海外でも、私が安心して行ける。会社が心配だったら、外に行けないじゃない。

若者へのメッセージ

―最後に、今までのお話を踏まえて、若い世代にメッセージをお願いします。

◆ 諦めずに挑戦し続け、出逢いを求め続けること

諦めず、できるまで何回も挑戦することが大事だ。一発でできるやつなんかいないんだよ。研究だって、10年かかって11年目にようやく花開くかもしれない。常に諦めないことと、出逢いを求めるしか無いんだ。諦めてしまえば次の出逢いは無い。私の場合、石橋を叩く前に、とりあえずやってみる。結果、また戻ってもいいんだ。あとは皆に能力があって活躍できる場があるから、それを早く見つけるしか無えな。最後はやっぱり出逢いなんだよ。人も作物も商品も含めて出逢えなければ、それ以上は進まない。よい出逢いも悪い出逢いも、結局は自分がその出逢いをどう活かすかだ。

― 柏崎さん、ありがとうございました。

社員に聞く、我が社の環境自慢

◆ 農業と英語、やりたいことを両方叶えられる会社

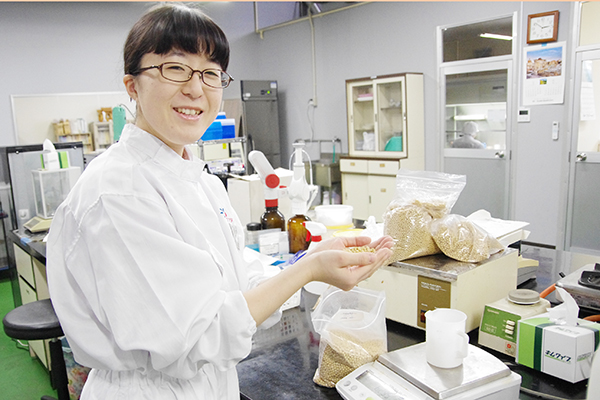

/日山奈津実さん(入社2年目。青森県八戸市出身)

大学生の時に所属していたサークルで、リンゴ農家の支援に携わって以来、農業の役に立ちたいとの想いがありました。また、大学では欧米文学を専攻しており、自分の好きな英語を将来活かしたいと思っていました。この会社は農産物を取り扱い、海外取引に携わる人材を募集していたので、私のやりたいことを両方叶えられると考え、入社しました。

私は今、好きな英語を活かして、商品の輸出に関わる仕事をしています。海外の商談先とメールをやり取りする中で、当社が扱う野菜に関して、日本語でも、まだまだ知らないことがたくさんあると感じ、日々勉強中です。それを英語で伝えることはさらに難しいですが、野菜の奥深さを感じる毎日です。

我が社の環境自慢は、社長が海外に積極展開していること。社長のスタンスはこれからの農業が目指すべき姿と共感しています。私の仕事はその海外展開を支える裏方の仕事ではありますが、海外とのやり取りをスムーズに運べた時、やりがいを感じます。黒にんにくをはじめとする当社の野菜の素晴らしさをお客様により伝えられるよう、もっと色々なことを勉強していきたいです。

小学生の頃から大好きな「京大ヒュッテ」に宿泊するために、京都大学スキー部OGになろうと決意。勉強嫌いではあったが、一浪の末、念願の京大に入学できた。しかし、大学の勉強では高校までのように問題集がなかったので、どのように勉強すればよいかわからなかった。さらに、「研究者がこの速度で知識を積み上げていけば、50年後の学生はどれだけ勉強しないといけないのだろう。果てしない知識の積み上げは、もううんざりだ」と思った。

小学生の頃から大好きな「京大ヒュッテ」に宿泊するために、京都大学スキー部OGになろうと決意。勉強嫌いではあったが、一浪の末、念願の京大に入学できた。しかし、大学の勉強では高校までのように問題集がなかったので、どのように勉強すればよいかわからなかった。さらに、「研究者がこの速度で知識を積み上げていけば、50年後の学生はどれだけ勉強しないといけないのだろう。果てしない知識の積み上げは、もううんざりだ」と思った。 東北大学大学院工学研究科電気・通信工学専攻を修了後、現在は本田技術研究所にて自動運転の研究開発に従事している。小4でインターネットに興味を持ち、中3で電子工学のサマースクールの会場となった東北大学工学部に憧れ、高1で通信工学が学べる東北大学工学部電気情報系への進学を決意した。

東北大学大学院工学研究科電気・通信工学専攻を修了後、現在は本田技術研究所にて自動運転の研究開発に従事している。小4でインターネットに興味を持ち、中3で電子工学のサマースクールの会場となった東北大学工学部に憧れ、高1で通信工学が学べる東北大学工学部電気情報系への進学を決意した。 小学生の頃は、外遊びと星座ウォッチングが大好きで、将来の夢はスポーツ選手か天文学者だった。中学2年生で理数系への進路を意識し始め、高校では理系クラスとなった。しかし、中学・高校ではソフトテニスに打ち込み、第一志望は体育学部だった。理学部物理学科に入学後もテニスに明け暮れる毎日だった。ところが、卒業研究で実験がおもしろくなり、大学院へ進学。修士課程修了後に一旦就職するも、もう一度勉強したいと思い、東北大学大学院工学研究科博士後期課程に編入学をした。博士号取得後は大学で日本学術振興会特別研究員や独立行政法人科学技術振興機構の戦略的創造研究推進事業(CREST)の研究員となり、東北大学多元物質科学研究所、ならびに金属材料研究所の助教を経て、現在に至る。

小学生の頃は、外遊びと星座ウォッチングが大好きで、将来の夢はスポーツ選手か天文学者だった。中学2年生で理数系への進路を意識し始め、高校では理系クラスとなった。しかし、中学・高校ではソフトテニスに打ち込み、第一志望は体育学部だった。理学部物理学科に入学後もテニスに明け暮れる毎日だった。ところが、卒業研究で実験がおもしろくなり、大学院へ進学。修士課程修了後に一旦就職するも、もう一度勉強したいと思い、東北大学大学院工学研究科博士後期課程に編入学をした。博士号取得後は大学で日本学術振興会特別研究員や独立行政法人科学技術振興機構の戦略的創造研究推進事業(CREST)の研究員となり、東北大学多元物質科学研究所、ならびに金属材料研究所の助教を経て、現在に至る。 最初から建築家を目指していたわけではなかった。愛媛県の高校を卒業後、得意科目が生物で都会が苦手という単純な理由から、東北大学理学部生物学科に入学した。しかし、実験のために何百ものサンプルを作成する地味な作業がどうしても好きになれなかった。そんな時、世界的に有名な女性建築家である妹島和世さんの作品集に本屋で出会い、「私も設計したい!」と強く思った。大学受験科目にはなかった物理を勉強し直して編入学試験を受け、東北大学工学部建築学科に合格。2年間で3年間分の単位を取得する必要があり、「できなくても当たり前」と肝が据わったことで、かえって好きなことに積極的にチャレンジできた。

最初から建築家を目指していたわけではなかった。愛媛県の高校を卒業後、得意科目が生物で都会が苦手という単純な理由から、東北大学理学部生物学科に入学した。しかし、実験のために何百ものサンプルを作成する地味な作業がどうしても好きになれなかった。そんな時、世界的に有名な女性建築家である妹島和世さんの作品集に本屋で出会い、「私も設計したい!」と強く思った。大学受験科目にはなかった物理を勉強し直して編入学試験を受け、東北大学工学部建築学科に合格。2年間で3年間分の単位を取得する必要があり、「できなくても当たり前」と肝が据わったことで、かえって好きなことに積極的にチャレンジできた。