![第2回EBISワークショップ 講演2「MZプラットフォーム導入事例の紹介」]() 取材・写真・文/大草芳江

取材・写真・文/大草芳江

2019年05月07日公開

中小製造業のIT/IoT化支援を目的に産業技術総合研究所が開発・無償配布しているソフトウェア開発支援ツール「MZプラットフォーム」を紹介するセミナー「青森県よろず支援拠点 IoT活用セミナー」が12月5日、地方独立行政法人青森県産業技術センター工業総合研究所(青森県青森市)で開催された(全体レポートはこちら)。このうち、MZプラットフォーム導入企業である日新電機システムの金城聡さんによる講演をレポートする。

講演2「MZプラットフォーム導入事例の紹介」

/株式会社日新電機システム 設計課長 金城 聡 さん

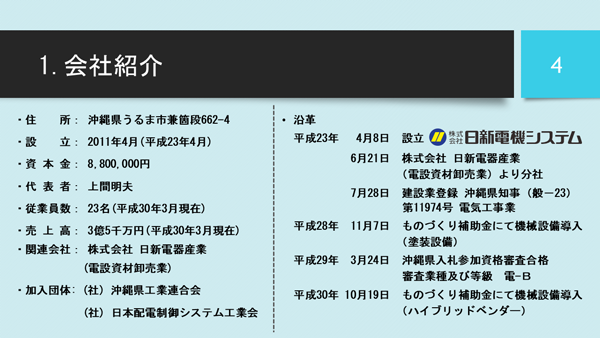

当社のMZプラットフォーム導入事例をご紹介させていただきます。はじめに、当社の業務内容からご紹介いたします。日新電機システム(代表者 上間明夫)は、プラント設備制御システム、中央監視制御システム、キュービクル・低圧配電盤・各種自動制御盤、これらの設計・製造・販売・施工を行う、沖縄県うるま市の企業です。主要販売先は電気工事業者、水処理メーカー、官公庁です。2011年4月に設立し、従業員数は23名、売上高は3億5千万円です。関連会社や加入団体、沿革については、スライドに示したとおりです。

当社のMZプラットフォーム導入事例をご紹介させていただきます。はじめに、当社の業務内容からご紹介いたします。日新電機システム(代表者 上間明夫)は、プラント設備制御システム、中央監視制御システム、キュービクル・低圧配電盤・各種自動制御盤、これらの設計・製造・販売・施工を行う、沖縄県うるま市の企業です。主要販売先は電気工事業者、水処理メーカー、官公庁です。2011年4月に設立し、従業員数は23名、売上高は3億5千万円です。関連会社や加入団体、沿革については、スライドに示したとおりです。

主な納入実績としては、沖縄県の北部地域に農業集落排水処理施設向けの製品や、同じく沖縄県の北部地域の汚水処理施設向けの製品があります。汚水処理施設の中で離れた場所に設置するためシーケンサ―(PLC)で一括制御を行っています。製作からPLCのプログラミングまで当社ですべて請け負って製作しています。

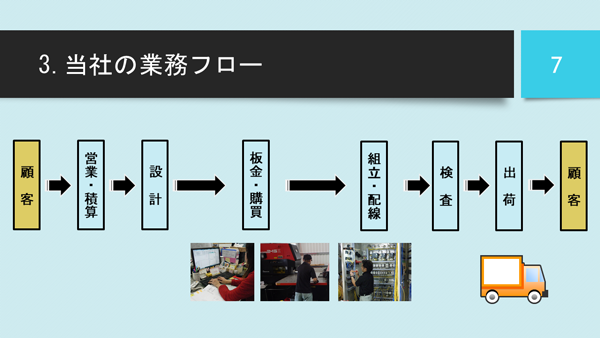

当社の業務フローをご説明いたします。当社は受注生産請負企業のため、まず、顧客から見積もりのための資料をいただき、それを積算して顧客に提出し、その見積もり金額で折り合えば契約、設計へ進みます。設計では、お客様に提出後もいろいろ変更等があり、それを承認いただければ、板金へ進みます。板金が終わると、配線・組み立ての作業に入ります。板金と組み立てが当社業務で最もコストを要する工程で、この効率化が重要なポイントとなります。組み立て・配線が終われば、検査・出荷して顧客に納品、というのが一連の流れです。

会社を継続的に発展させるためには、顧客に対してよりよいサービスと品質を提供し、利益率のより高い製品を多く生産する仕組みづくりを継続することが重要です。製品の最終利益を明確にし、中長期経営計画を作成して、目標達成にむけて将来への投資をすることで、永続的な会社としての基盤を構築することを目指しています。

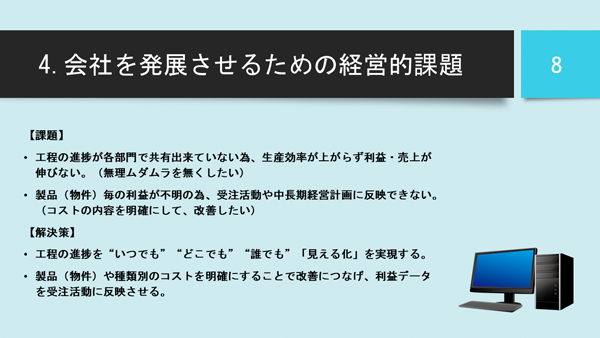

会社を発展させるための経営的な課題が2点、経営者から挙げられました。1点目は、工程の進捗が各部門で共有できていないために生産効率が上がらず、利益・売上が伸びない、無理ムダムラを無くしたいということ。2点目は、製品ごとの利益が不明なため、受注活動や中長期経営計画に反映できない、コストの内容を明確にし改善したい、ということでした。

そこで解決策として、工程の進捗を"いつでも""どこでも""誰でも"「見える化」を実現し、製品(物件)や種類別のコストを明確にすることで改善につなげ、利益データを受注活動に反映させることを目指しました。

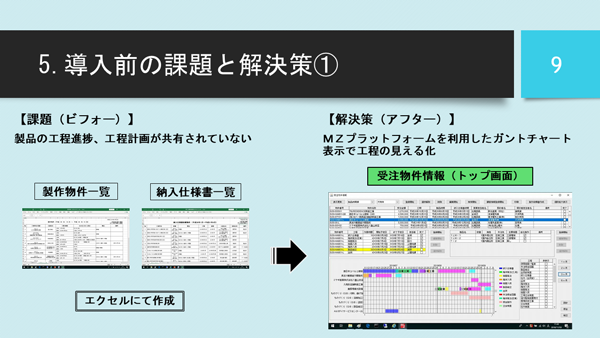

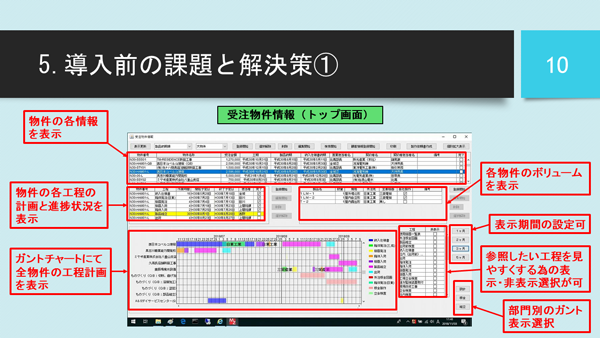

MZプラットフォーム導入前の課題と解決策について、課題ごとにご紹介していきます。導入前の課題の1点目は、製品の工程進捗、工程計画が共有されていないことでした。これまでは製作物件一覧や納入仕様書などの書類をExcelで作成しており、作成したExcelは社内の共有フォルダ内に入れてあるため誰でも閲覧できる状態でしたが、各工程の進捗や各物件のボリュームなどの情報は共有化されていませんでした。そこで解決策として、MZプラットフォームのサンプルプログラム内にある工程管理システムの簡易版を参考にして、当社独自の社内アプリケーションである受注物件情報を作成し、ガントチャート表示で工程の見える化を実現しました。

実際に作成した受注物件情報のトップ画面を拡大したものが、こちらのスライドです。各部の機能と表示内容について詳細にご説明いたします。一番上は、各物件の情報がテーブルになっており、それぞれ物件の名称や金額、納期、顧客情報等が表示されています。その左下には、その選択されている物件の各工程の計画と進捗状況が表示されています。ここで黄色に変わっている行は仕掛中の工程で、完了した工程にはチェックが入り、流れていく感じです。その下にあるのが、ガントチャートです。ガントチャートで全物件の工程計画が表示されます。選択されている物件を先頭にして表示しており、各物件との製作の混み具合や各工程にどれくらいの負荷がかかっているかの判断材料にしています。右上には、選択されている物件のボリュームを表示しています。この例では3面しか表示されていませんが、多いものですと数十面という場合もあります。表示期間の設定も可能で、1ヶ月、2ヶ月、3ヶ月、5ヶ月と時間軸を変えて、長期的な計画や短期の工程などを確認しています。また、ピックアップしたい工程だけを見るために、表示・非表示の選択も可能にしています。部門別のガントチャート表示ボタンも設けており、それを表示したものが次のスライドです。

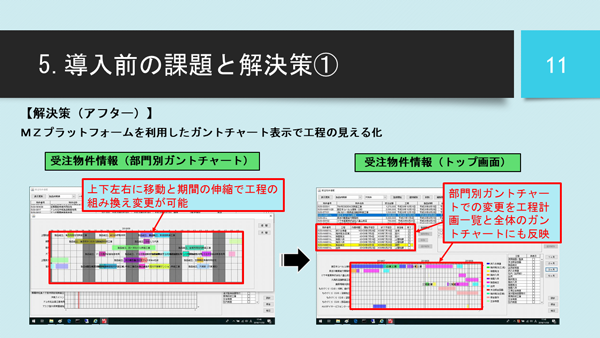

部門別のガントチャートを表示したものが左側です。ガントチャート自体を上下左右に移動することと、期間の伸縮で工程の組み換え変更を可能としています。この部門別ガントチャートでの変更を、工程計画一覧と全体のガントチャートにも反映できます。

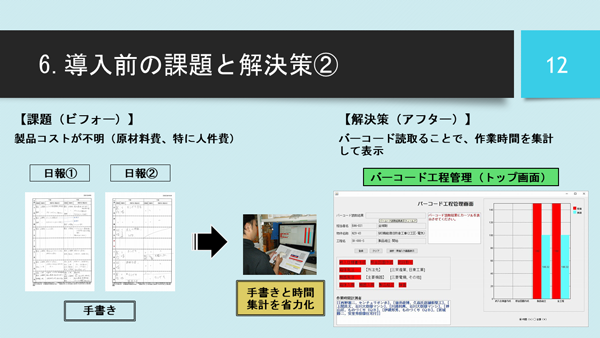

次に、導入前の課題の2点目は、製品コスト(原材料費、特に人件費)が不明だったことです。それまで日報は手書きで行っており、その手書きの日報を基に大凡の作業時間を集計して最終利益を想定していたため、製品コスト、特に人件費に不明な点がありました。どれだけの作業時間を費やしたか、正確にコストを把握するためには、手書きの日報では限界があり、また手間もかかります。そこで解決策として、バーコードで読み取ることで作業時間を集計して表示できるようにしました。先程の受注物件情報アプリケーション作成の翌年、新規でこのバーコード工程管理の作成に取り掛かり、バーコードを読み取ることで、容易に時間の計測と進捗を管理することが可能になりました。

バーコード工程管理のトップ画面を拡大して詳細にご説明します。バーコードによって読み取った結果や操作等の案内を左上に表示しています。ここで読み取る順は、自分の名前から読み取る人もいれば物件から読み取る人もいるため、自由にしています。そして、3つ読み取ったら最後にダイアログで「登録しますか?」が表示されて、マウスもしくはタッチパネルで登録する形です。読み取った物件の工程進捗情報は、ラベルの背景を赤色に変えて表示します。一番下に作業中物件の担当者と物件名をリアルタイムで表示しています。右側のグラフは、作業中の予定時間(赤色)と実績時間(青色)を並べて表示したものです。当初は実績時間のみの計測を考えていましたが、実際に時間を入力する側の立場からすると、やはり対象となる概算時間を知ることで、時間を記録する意欲を損なわないのではないかと考え、並べて表示する仕様に仕上げました。

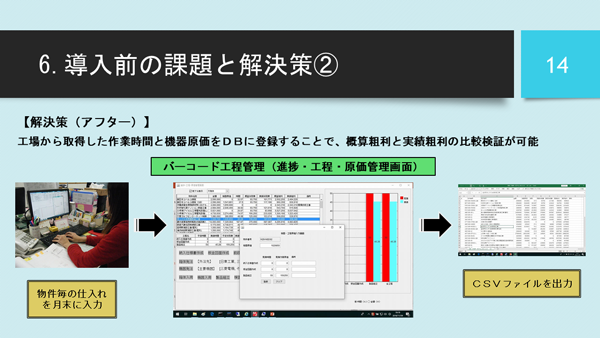

バーコード工程管理アプリケーションの導入により、工場から取得した作業時間と原材料費をデータベースに登録することで概算粗利と実績粗利の比較検証が可能になりました。作業時間については、先程のバーコード工程管理に予定作業時間の積算値を入力することで、実績粗利との比較を可能にしています。原材料費については、各仕入先からの請求書を基に経理が財務管理ソフトへ入力したデータをCSV形式で出力し、これを原材料費の値としてデータベースに登録し、最終的には作業時間の集計値を含めた算出で実績粗利がはじき出されます。その結果はCSV形式で出力して、経営計画などの資料としています。

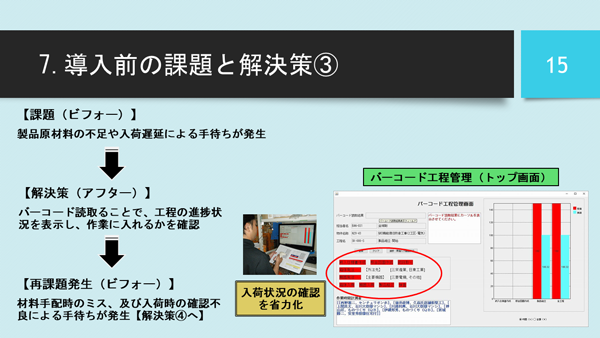

さらに導入前の3点目の課題として、製品原材料の不足や入荷遅延による手待ちが発生していました。製品を組み立てる上で必要な原材料や部品が入荷済みで組み立て・配線作業の工程に入れるかを、以前は入荷担当に直接確認していた状況でした。そこで解決策として、バーコードを読み取ることで、工程の進捗状況を表示し、作業に入れるかを確認するようにしました。「入荷済み」か「未入荷」は、ラベルが赤く表示されているかで判断しています。ところが、材料手配時のミスと入荷時の確認不良により、手待ちが発生するという、新たな課題が発生しました。

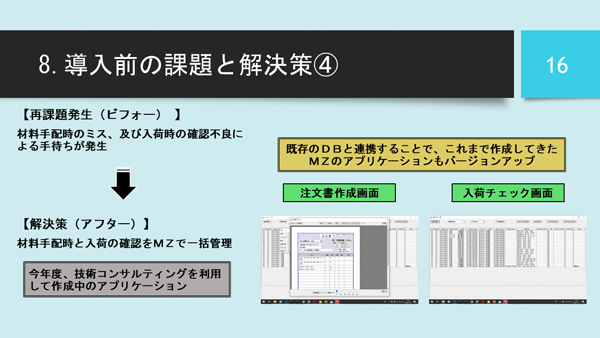

発生した再課題は、発注時の作業をMZプラットフォームとは別作業で行っていたため、起こるべくして起こった問題でした。そこで解決策として、材料手配時と入荷の確認をMZプラットフォームで一括管理するため、発注業務からデータベースを連携することで、入荷のチェック業務を行えるよう、新たなアプリケーションの作成に入りました。本アプリケーションは今年度、産総研の技術コンサルティングを利用して作成中のため、本日は詳細をご紹介するまでには至っておりません。

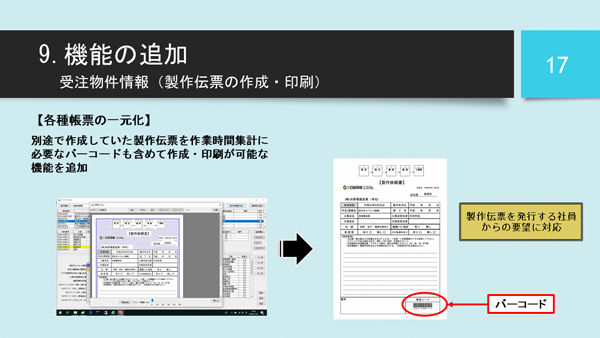

このほか、追加した機能もご紹介いたします。1点目の課題でご説明した、受注物件情報ですが、当社にはまだ別途で作成していた帳票の様式がありました。そこで、これまで作成したアプリケーションで必要な情報を取り込み、なおかつバーコードも生成して、製作伝票として印刷できる機能を追加しました。特にバーコードの生成については、別途で用意していたため、受注物件情報から紐づいている文字と異なることで、文字の入力ミス等もあり、作業時間の計測で度々エラーが発生していました。そのため製作伝票発行担当者から、この機能追加の要望があったことに対応したものです。

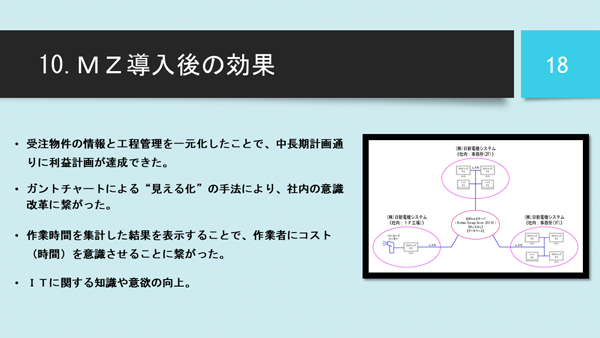

MZプラットフォーム導入後の効果はいくつもありました。まず、受注物件の情報と工程管理を一元化したことで、中長期計画通りに利益計画が達成できました。また、ガントチャートによる"見える化"の手法により、社内の意識改革につながりました。さらに、作業時間を集計した結果を表示することで、作業者にコスト(時間)を意識させることにつながりました。そして、ITに関する知識や意欲が向上しました。

一方で、開発で苦労したことは、日頃からMZに触れる機会がないため、いまだに起動メソッドや各種設定に難があることです。作成後に社内で稼働させた後、想定外の人為的な操作ミスへの処理や機能の追加要望もあります。また、データベースを共有するために必要なネットワークの構築にも苦労しました。昨年9月末の台風直撃による停電の際にはサーバーの復旧に1ヶ月半もかかりました。産総研の技術コンサルティング支援を受けているため、ファイルサーバーを産総研に送り、一緒に設定してもらい沖縄に戻すという形で対応しました。技術研修を受けるには、陸路ではなく空路を利用するため、時間と費用がかかりましたし、社内で私一人しかMZのビルダーを触っていないため、他の社員と知識や情報の共有ができていないという課題もあります。IT化を推し進めていく中で、必ずしも全社的に協力が得られるわけではなかったことにも苦労しました。

最後に、今後の展望についてです。発注と入荷チェックの業務をMZプラットフォームで省力化と確実性を図り、これまでに作成してきたアプリケーションのバージョンアップも行いたいです。また、集積したデータベースを活用して、今後の受注活動における競争力向上を狙いたいですし、社内の他の業務にもMZプラットフォームで一貫した業務環境を整えていきたいです。さらに他の社員にもMZプラットフォームの知識や技術を習得させ、社内のIT化をさらに推し進めていきたいと思います。

以上です。ご清聴ありがとうございました。