![第2回EBISワークショップ 講演1「中小製造業のIT化支援ツールMZプラットフォームについて」]() 取材・写真・文/大草芳江

取材・写真・文/大草芳江

2019年05月07日公開

中小製造業のIT/IoT化支援を目的に産業技術総合研究所が開発・無償配布しているソフトウェア開発支援ツール「MZプラットフォーム」を紹介するセミナー「青森県よろず支援拠点 IoT活用セミナー」が12月5日、地方独立行政法人青森県産業技術センター工業総合研究所(青森県青森市)で開催された(全体レポートはこちら)。このうち、MZプラットフォーム担当者である産業技術総合研究所の古川慈之さんによる講演をレポートする。

講演1「中小製造業のIT化支援ツールMZプラットフォームについて」

/産業技術総合研究所 製造技術研究部門 機械加工情報研究グループ長

古川 慈之 さん

産総研が開発・配布している中小製造業のIT化支援ツールMZプラットフォームについてご紹介させていただきます。まず講演の前半で産総研が長年取り組んできたIT化についてご説明した後、IoT活用に向けた取り組みについては後半でご紹介します。なお、講演タイトルは「中小製造業のIT化支援ツール」としておりますが、製造業や中小企業に限るものではなく、大企業でも部署単位で小さく始める時には適用可能な内容ですので、それぞれの立場に読み替えてお聞きください。

産総研が開発・配布している中小製造業のIT化支援ツールMZプラットフォームについてご紹介させていただきます。まず講演の前半で産総研が長年取り組んできたIT化についてご説明した後、IoT活用に向けた取り組みについては後半でご紹介します。なお、講演タイトルは「中小製造業のIT化支援ツール」としておりますが、製造業や中小企業に限るものではなく、大企業でも部署単位で小さく始める時には適用可能な内容ですので、それぞれの立場に読み替えてお聞きください。

(1)中小企業のIoT活用について

はじめに、用語解説からです。「IoT」とは「Internet of Things(モノのインターネット)」の略で、あらゆるモノをインターネットに接続し新たな価値を生み出そうとする考え方を指しますが、最近はその考え方にIoTの実現に必要な技術も含めます。「スマート製造」については様々な定義がありますが、私たちは「情報通信技術(IT/ICT)や人工知能(AI)技術を駆使して製造業における生産活動を高度に進化させた状態」と定義しています。製造業の方からすると、すでに工場自動化(FA)や高度な加工技術・計測技術・制御技術を実践されていると思いますので、そこにITやAIを加えたものをスマート製造と呼びます。

製造業におけるIoT活用については、ふたつの側面があります。ひとつは「製品のIoT化」で、自社製品をネットワークに接続して価値を生み出すための取り組みで、こちらが世の中のメインストリームです。もうひとつは「生産のIoT化」で、生産設備等をネットワークに接続して生産活動を高度化する、スマート製造に近いものです。本講演の対象は後者で、製品のIoT化は対象外です。

さらに生産のIoT化もふたつに分かれます。ひとつは「計測系のIoT化」で、ネットワークに接続することで生産活動を外部から観測可能にすること、「見える化」することです。もうひとつの「実行系のIoT化」は、ネットワークに接続することで、生産活動を外部から観測可能にするだけでなく変更可能にすることです。ただ、実行系のIoT化は工場自動化(FA)が前提となるので、中小企業のIoT活用は、まずは計測系から始めた方がよいでしょう。そこで本日の講演は計測系のIoT化に絞っています。

IoT活用と言いながら、対象が狭まった印象があるかと思いますが、計測系を対象とした生産のIoT化だけでも着手して得られる効果は大きいと思います。その効果の例が、この4点です。1点目が生産活動の進捗把握のリアルタイム化。2点目は、生産活動の状態認識に基づく自動通知。3点目はデータに基づくカイゼン活動。4点目はデータに基づく技能分析と人材育成です。これらは生産活動実績等を時刻とともに収集し、可視化や分析を実施することで実現できるもので、それを実現するための手段としてIoTを使うということです。つまり、IoTとは単なる手段であり、やらなければいけないこの4点自体は昔から変わらないことです。

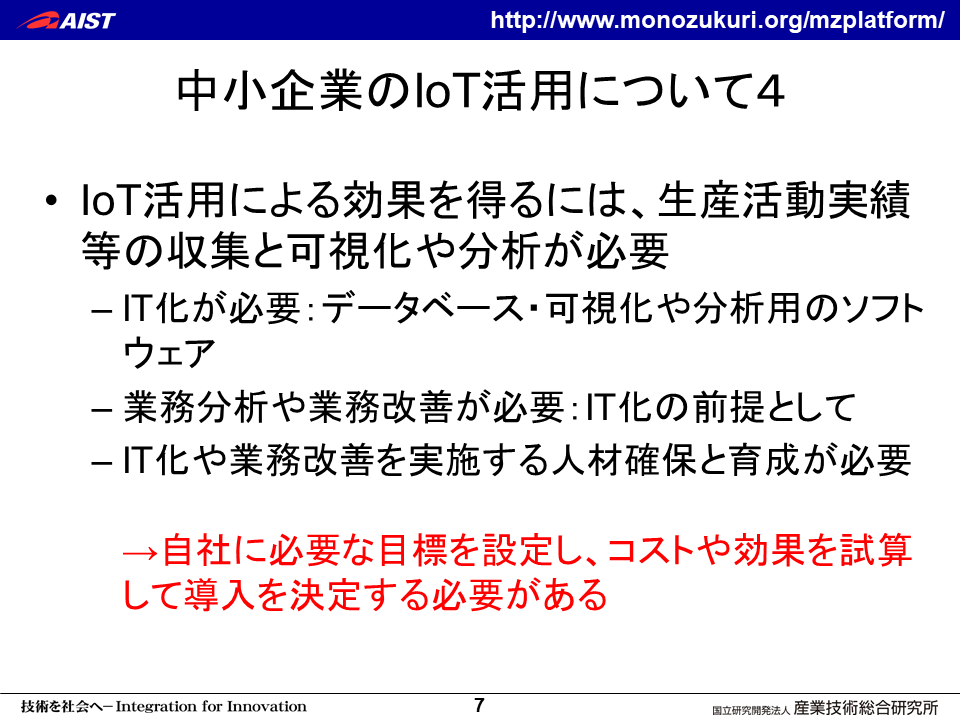

ただし、実際のIoT化で多くの方が躓くポイントがあります。IoT活用で効果を得るためにはIoTだけをやればよいわけではなく、まずIT化が必要で、例えばデータベース、可視化や分析用のソフトウェアの導入、それを使う人材の研修が必要です。さらにその前提として、自社の業務を分析し、どのような課題を解決したいかは、すべて人任せにできるものではないので、社内で人材を確保し、育成する必要があります。つまりIoT活用と言っても、自社に必要な目標を設定し、コストや効果を試算して導入を決定する必要があるのです。

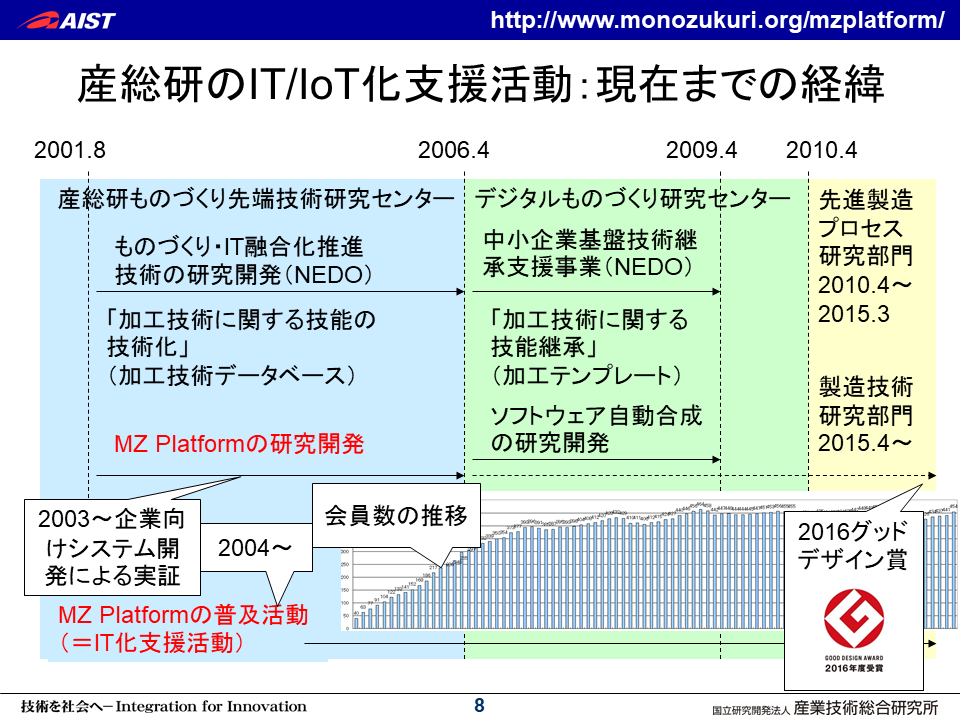

これまで産総研がIT/IoT化支援活動を行ってきた経緯についてご紹介します。2001年の産総研発足当時から、ものづくり先端技術研究センターがNEDOの「ものづくり・IT融合化事業技術の研究開発」で加工技術のデータベースづくりを始めて、それを活用するためのソフトウェアの研究開発も行い、2004年12月から配布を開始しました。2009年4月にNEDO事業は終了しましたが、その後は産総研の独自事業としてMZプラットフォームの開発と提供を継続しています。中小製造業のIT化に課題がある中、産総研が課題解決を支援するツールを無償で提供する活動を継続し、実際に事例が生まれていることが評価され、2016年にグッドデザイン賞を受賞しました。

(2)MZプラットフォームの紹介

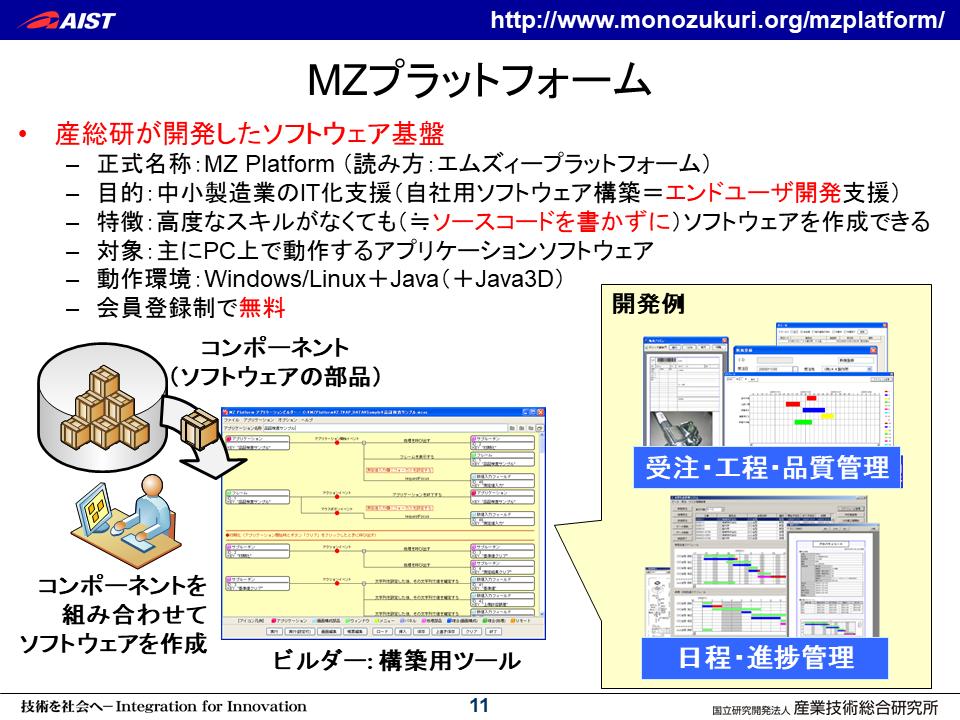

次に、MZプラットフォームの概要と経緯および使い方について説明します。MZプラットフォームとは、中小製造業のIT化支援を目的に産総研が開発したソフトウェア基盤です。当時のIT化も今日のIoT化と同様にさまざまな解釈があった中、産総研としての選択は、中小製造業が自社用アプリケーションを自分たちで開発できること(エンドユーザー開発)をIT化支援と考えました。プログラムのソースコードを1から書くには高度なスキルが必要です。そこで、専門的な知識を持つ人でなくともソースコードを書かずにシステム開発ができるよう、さまざまなコンポーネント(ソフトウェアの部品)をあらかじめ用意し、それらを組み合わせることでソフトウェアを作成できることを特徴としました。主にパソコン上で動作するデスクトップアプリケーションソフトウェアが対象で、ビルダー(構築用ツール)上でのマウス操作でコンポーネントを組み合わせることでソフトウェアを作成できます。開発例としては、自社用の受注・工程・品質管理や日程・進捗管理用のアプリケーションが多いです。プログラミング言語はJavaを使用していて、動作環境はWindowとLinuxです。会員登録制で、日本国内の個人・法人であれば、無料でダウンロードして使用できます。

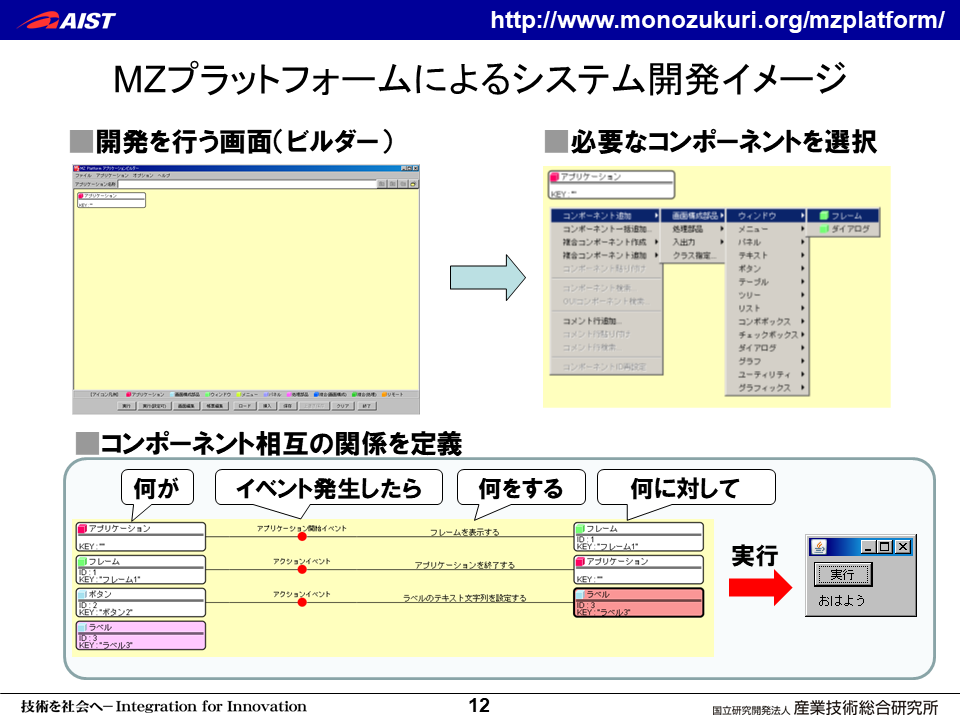

こちらがMZプラットフォームによるシステム開発のイメージです。最初に開発を行う画面(ビルダー)が立ち上がり、右クリックでメニューが現れて、必要なコンポーネントを選択していくと、コンポーネントが追加されていきます。各コンポーネントにはイベントが定義されており、例えば「アプリケーション」というコンポーネントからは「アプリケーション開始イベント」が出て、それが出た時に何をするかを記述していきます。スライドには「フレームを表示する」という機能を呼び出す例が書いてあり、実行すると、このような画面が表示されます。

アプリケーション実行中の画面レイアウトも編集できます。また、扱っている自社情報を独自の帳票として出力できるよう、帳票をレイアウト・編集して印刷できる標準機能もあり、バーコードやQRコードを貼り込むこともできます。

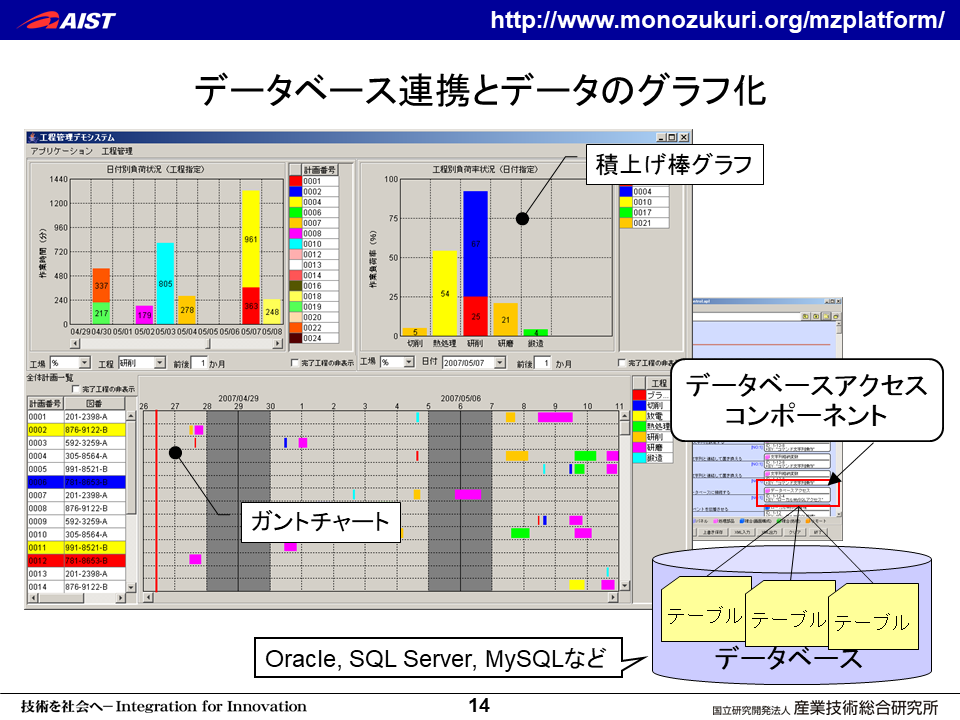

自社の情報を一元管理して可視化・編集するには、別途データベース管理システムが必要です。データベース管理システムとは、複数のテーブルが含まれるデータを管理するもので、それに接続して情報を書き込んだり取り出したりできるデータベースアクセスのコンポーネントをMZプラットフォームに用意しています。既存のデータベース管理システムとの連携により、グラフやガントチャートなどを作成できます。なお、データベース管理システムには、商用であればOracleやMicrosoft SQL Serverなどがあり、産総研では無料(オープンソース)のMySQLを用いたチュートリアルを用意しています。

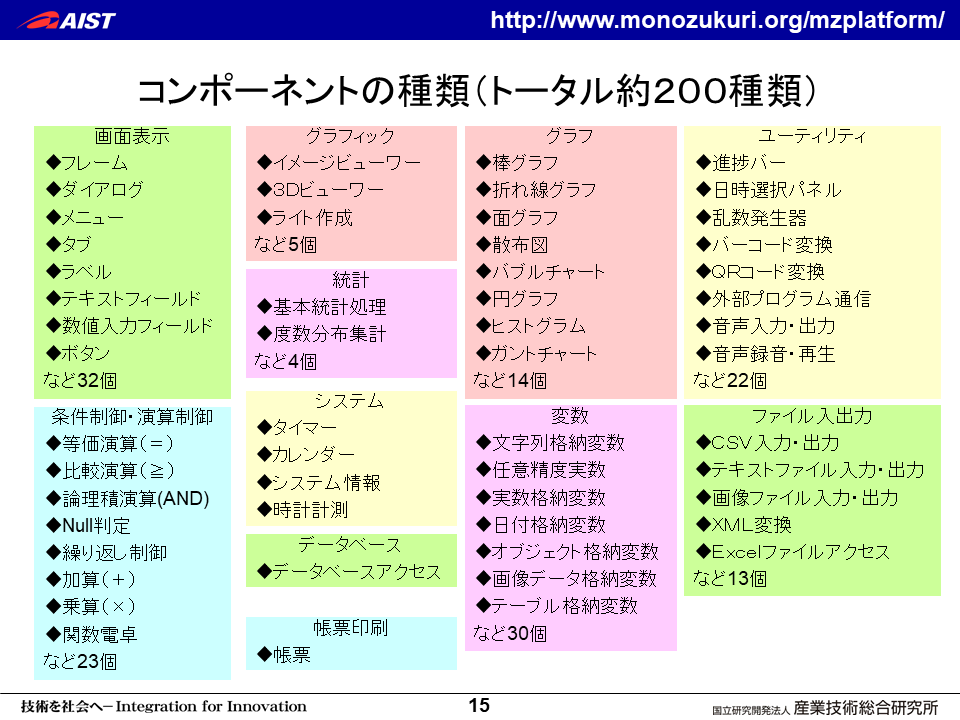

どのようなコンポーネントを組み合わせるかで完成するアプリケーションも変わります。中小製造業のIT化支援を念頭に置き、要望に応じてコンポーネントを増やしていった結果、現在では約200種類のコンポーネントがあります。スライドにその一例を示します。特徴的な点は、MicrosoftのExcelファイルアクセスのコンポーネントも用意していることです。もともとExcelで帳票などを作成して社内で回覧している人たちも、今までの仕事の流れを変えずに、MZプラットフォームを用いて従来どおりExcel帳票を出力したりExcelファイルを直接読み書きしたりすることができます。

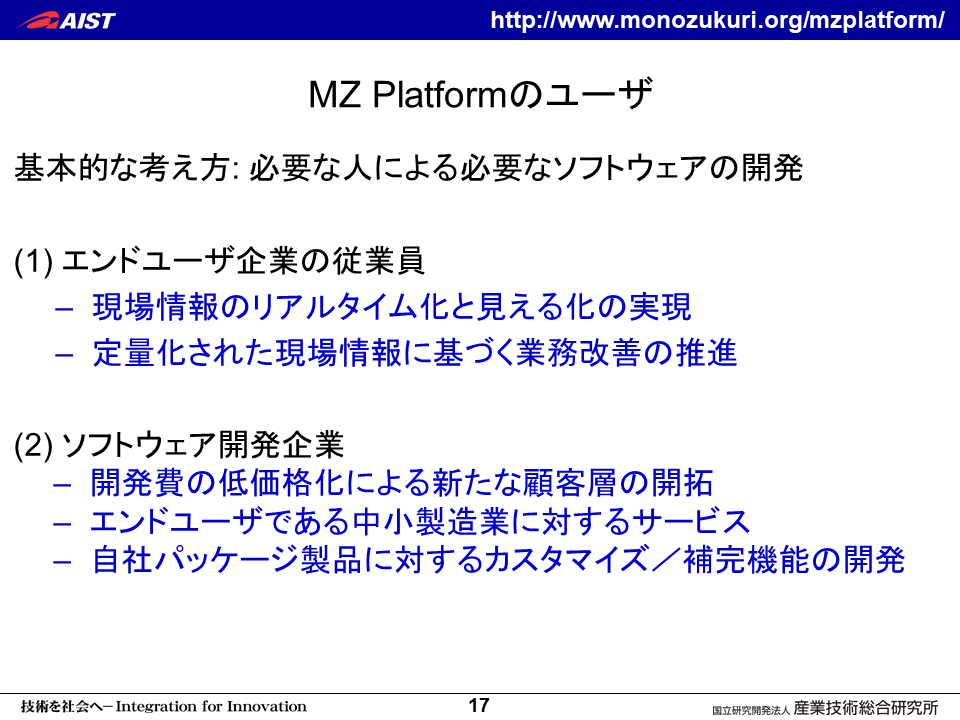

MZプラットフォームのユーザーは、必要な人による必要なソフトウェア開発という基本的な考えのもと、エンドユーザー企業の従業員の方に利用いただくことを想定しています。これにより現場情報の見える化を実現し、さらには定量化された現場情報に基づく業務改善の推進を図ることが基本的な考え方です。一方、ソースコードを1から書かずに済むとはいえ、その習得は簡単ではなく時間も要します。製造業の方からすれば、多忙につき開発・改善する時間がない場合も多いでしょう。そんな時に頼りにしたいのがソフトウェア開発企業です。実際に「短期間で手離れのよいソフトウェアを低価格で作成できる」とメリットを挙げてくれたソフトウェア開発企業もおり、活用を呼びかけています。

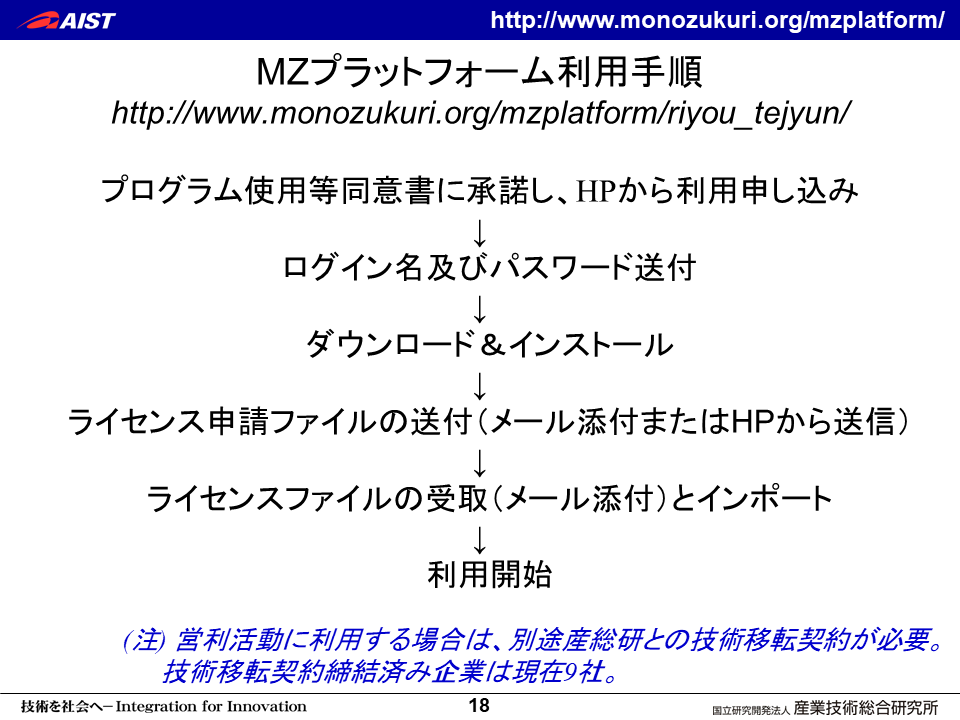

MZプラットフォームは、ユーザー会のWebページ(https://ssl.monozukuri.org/mzplatform)から配布を行っています。利用手順はスライドに示した通りです。ただ、ログイン名及びパスワードやライセンス申請ファイルの送付は、人手で行っているため、若干のタイムラグがあります。そのためダウンロードしてから30日間はライセンスファイルを受け取らなくても利用できます。なお、無料で使用できる範囲は制限があるので注意が必要です。自社で使うソフトウェア自作のために社内の複数のパソコンにインストールするのは無料です。一方、他社のためにソフトウェア開発やコンサルティングなどの営利活動に利用する場合には別途、産総研との技術移転契約が必要です。技術移転契約締結済み企業は現在9社で、Webページに社名とURLを掲載しています。

産総研による無料のサポートとして、メールや掲示板にて質問・要望を受け付けています。まずは「よくある質問」や掲示板をご確認ください。また、有償の支援制度として技術研修や技術コンサルティングがあります。標準的な講習では、つくばで1泊2泊、1日二千円で受講できる制度があります。つくば以外でも産総研の地域センターや公設試験研究所などの主催で講習会を開催いただければ講師として出張可能です。また、ユーザーの独自課題への取り組み支援には、技術コンサルティングで対応可能です。

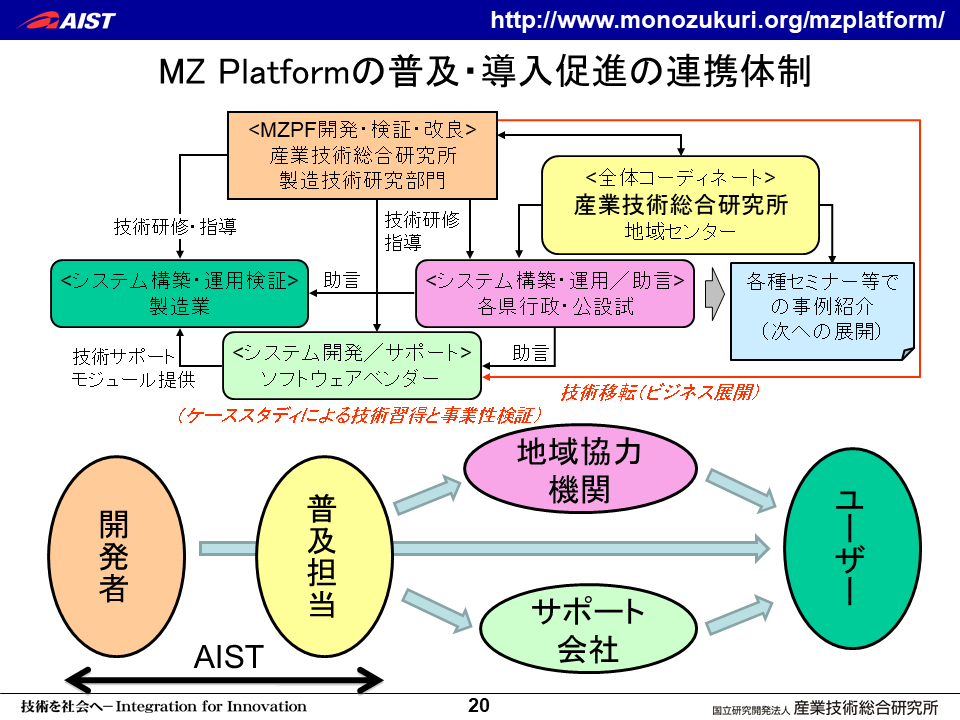

産総研で開発したMZプラットフォームは、各地域センターと連携して地域への展開を図っています。地域の協力機関として公設試験研究所や財団法人などのほか、ソフトウェア開発企業にも加わっていただき、ユーザーである中小製造業への普及・導入を促進したいと考えています。

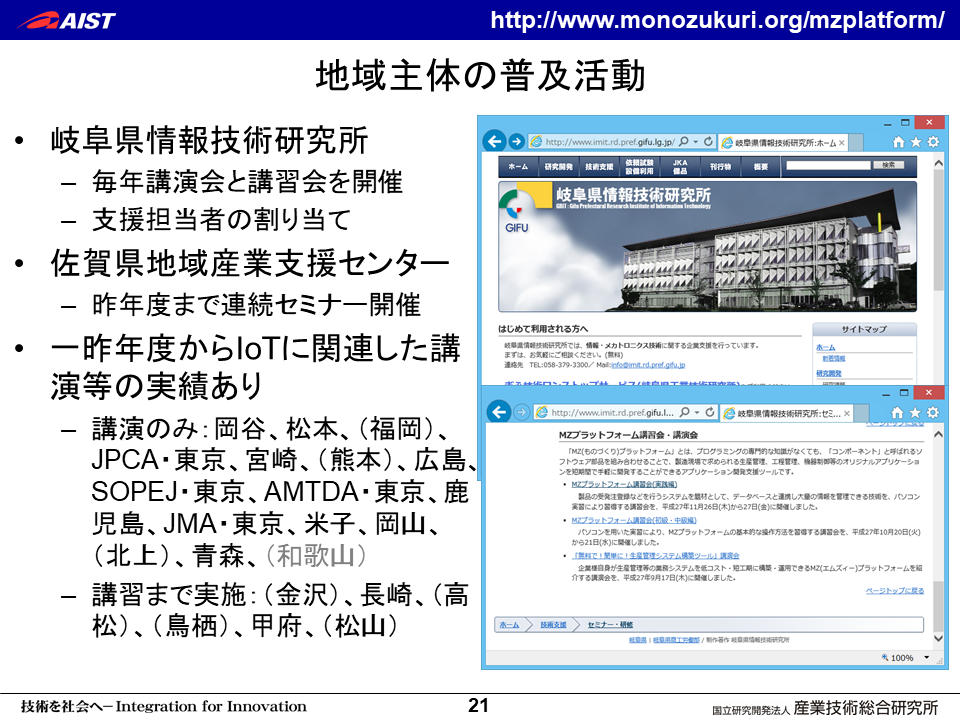

地域主体の普及活動の事例も増えてきました。岐阜県情報技術研究所では、約9年前から毎年の研修会に加えて、県職員が支援担当者として地域企業からの質問に対応しています。また、佐賀県地域産業支援セミナーも2年連続でセミナーを開催し、その後は技術移転先のソフトウェア開発企業が講師を務めて地元企業へのIT化指導やコンサルティングを行っています。また、約2年前からIoT化に関する取り組みを始めた関係で、IoTに関連した講演が近年増えています。

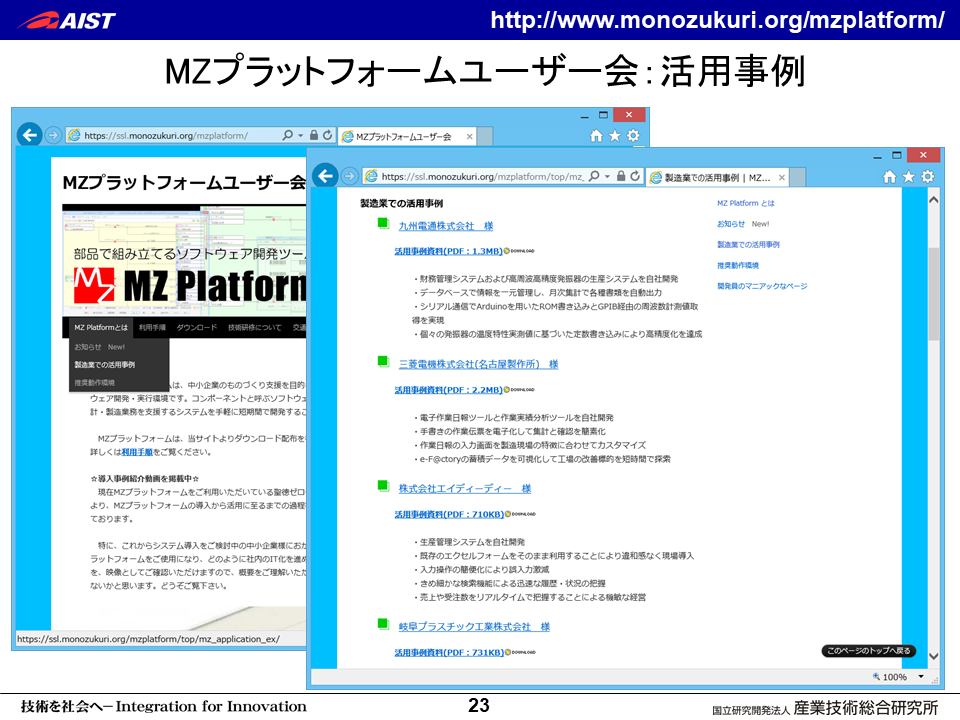

MZプラットフォームの活用事例を、今回の講演では6件ご紹介しました。MZプラットフォームのユーザー会に活用事例紹介の詳細が掲載されていますので、ご興味のある方はWebをぜひご覧ください。

(3)IoT活用支援に向けたスマート製造ツールキットの開発状況について

続いて、まずIT化とIoTの関係についてご説明した後、MZプラットフォームを拡張したスマート製造ツールキットの概要、現在取り組んでいるツールキットの要素技術開発についてご紹介します。

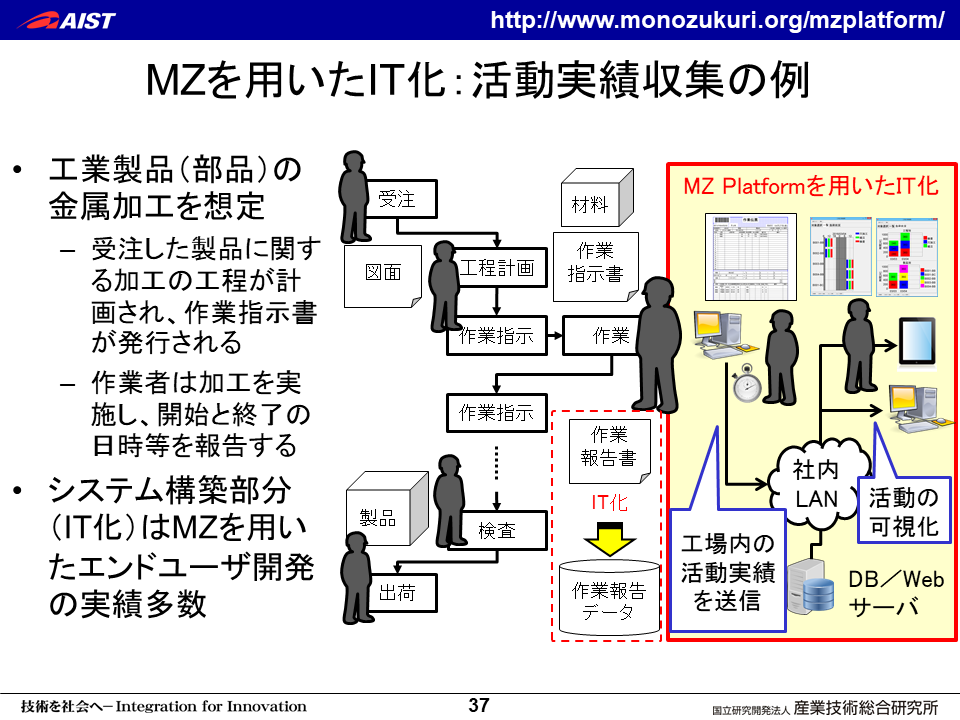

まず、IT化とIoT化の関係についてご説明します。この例では、工業製品の部品の金属加工を想定しています。業務として、受注した製品に関する加工工程が計画され、作業指示書が発行され、各作業者が加工を実施し、最後に検査を受けて製品として出荷されるという流れがあったとします。IT化が謳われていた十数年前は、まずはこのような業務の流れの整理がIT化の前提として必要と言われていました。例えば、作業報告書を紙に書いていた時代は集計や分析などに多くの時間を要しましたが、IT化の実現により、データ入力作業の負担は増えるものの、その後のデータ収集や分析などの過程は全てソフトウェアで自動化できる点がIT化の恩恵です。IT化にMZプラットフォームを用いた場合、ユーザー自身でデータを入力するソフトや蓄積したデータを可視化・分析するソフトを作成できます。

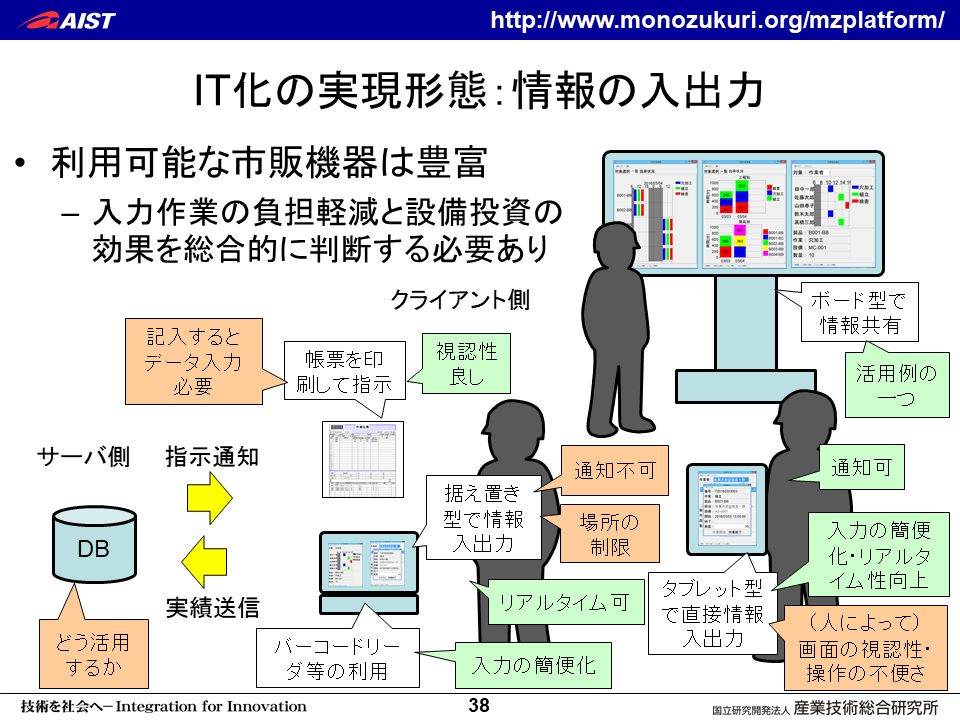

近年はIT化の実現に利用可能な市販機器も豊富になり、入力作業の負担軽減と設備投資の効果を総合的に判断する必要があります。スライドの吹き出しは、各市販機器のよい点を緑色、課題をオレンジ色で色分けしたものです。例えば、約十年前は工場の現場に据え置き型だったパソコンを、数年前から登場したスマホやタブレットに置換することにより、入力の簡便化やリアルタイム性の向上を図れるでしょう。人によってはタブレットの画面が小さくて見えづらいという課題がありますので、安価に入手できるようになった大型ディスプレイによる情報共有も活用例のひとつです。パソコンにデータを入力する際、キーボードではなくバーコードリーダー等を利用することで入力の簡便化を図れるでしょう。帳票は印刷した方が視認性は高いですが、それに記入してしまうと後でデータ入力が必要になるためやらない方がよいでしょう、といったようなことです。

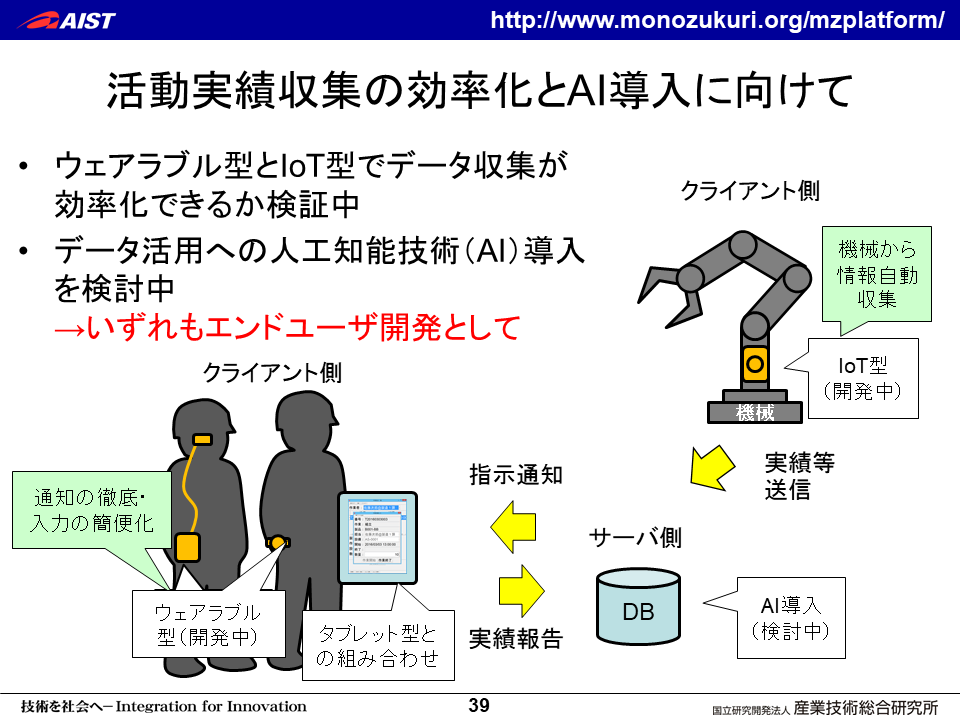

その延長線上でウェアブル型デバイスによるデータ収集の効率化を検討中です。それと並行して、人が情報を入力するだけでなく機械から情報を自動的に収集するIoT化に利用可能な市販機器も豊富になっているため、これらを活用する機能の開発も進めています。もちろん、そのようなソリューションを提供する事業者は数多く存在しますが、エンドユーザー開発としてツールを拡張することが、私たち産総研の仕事と考えています。

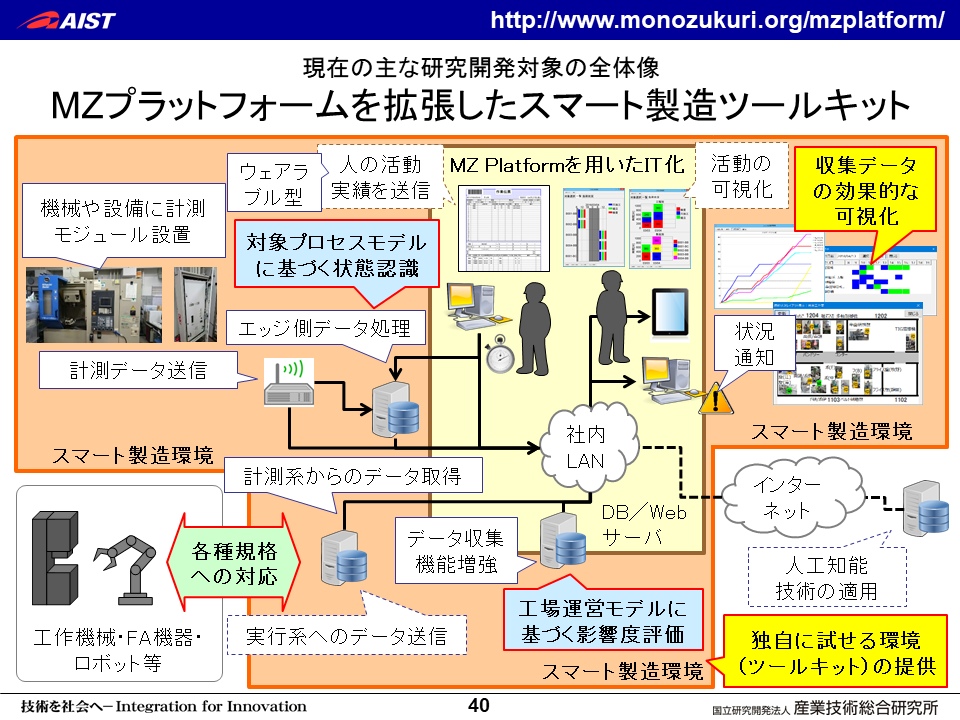

そこで現在、MZプラットフォームを拡張したスマート製造ツールキットを開発中です。スライド中央が、これまでお話したMZプラットフォームを用いたIT化の範囲です。それ以外のオレンジ色は拡張領域で、機械から情報を自動で収集するための機能です。このうち左側は、機械からデータを収集する側の拡張です。右側は、機械からも情報を収集する際のより効果的な可視化を検討しています。また、自動で通知される機能も加えています。さらに、既存の市販製品やサービスなど各種規格への対応やAIの適用も、産総研他部門と連携しながら引き続き取り組む必要があると考えています。

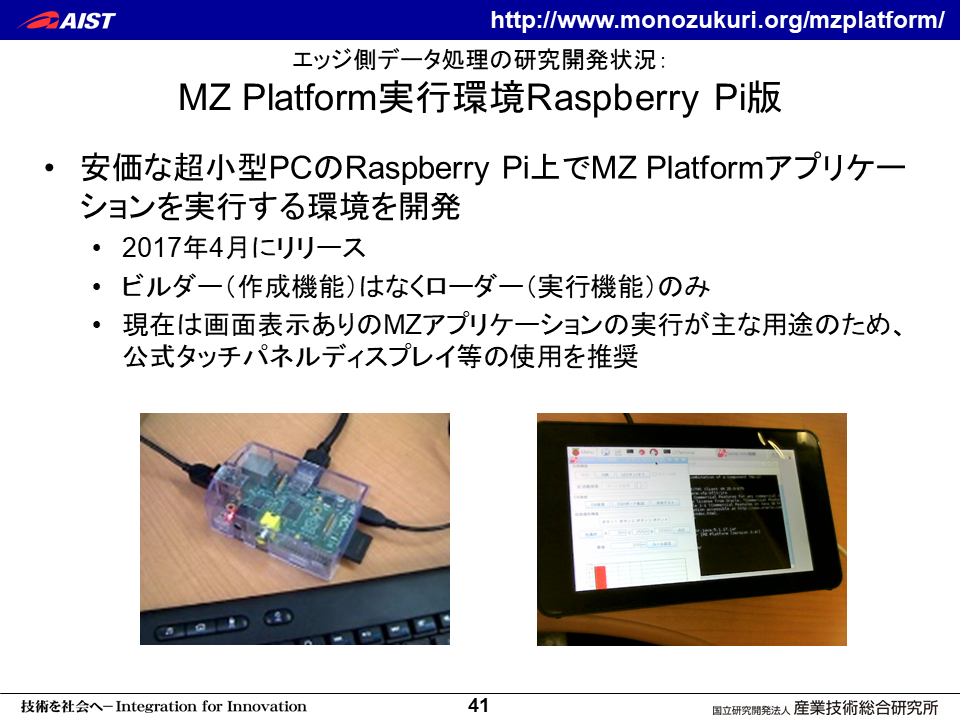

続いて、エッジ側データ処理の研究開発状況についてご紹介します。先程、MZプラットフォームの動作環境はWindowsとLinuxとご説明しましたが、安価な超小型パソコンであるRaspberry Pi上でMZプラットフォームアプリケーションを実行できる環境を開発し、2017年4月にリリースしました。ただ、ビルダー(作成機能)は普通のパソコン上で作成したものを展開して実行すればよいので、ローダー(実行機能)のみとなっています。Raspberry Pi自体はこのままの形でネットワークにつなぎいろいろ便利な使い方ができるカードサイズのものですが、現在は画面表示ありのMZプラットフォームアプリケーションの実行が主な用途のため、公式タッチパネルディスプレイ等の使用を推奨しています。

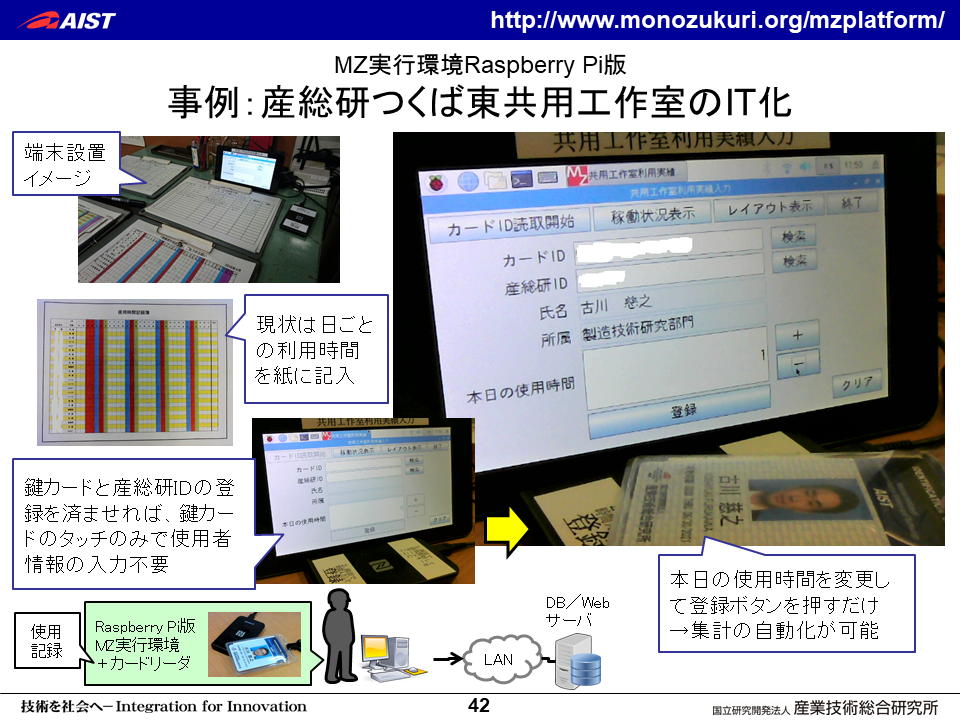

MZプラットフォーム実行環境Raspberry Pi版を産総研つくば東共用工作室に試験的に導入した事例がこちらです。現状は日ごとの利用時間を紙の名簿に記入し、それを毎月世話人が手入力でExcelに集計し、各部署の利用時間を基に利用料を請求する運用方法でした。そこで、Raspberry Piと公式タッチパネルディスプレイと組み合わせた小型端末を入口に設置し、さらに市販のカードリーダーとつなげました。使用者は、産総研のIDカードをタッチするだけで、使用者情報の入力は不要です。あとは画面上で使用時間を登録するだけで、集計の自動化が可能となりました。ただ、ユーザーによっては「パソコン入力が負担」と言う人や「名簿をめくるよりは楽」と言う人もいて利点も欠点もあります。

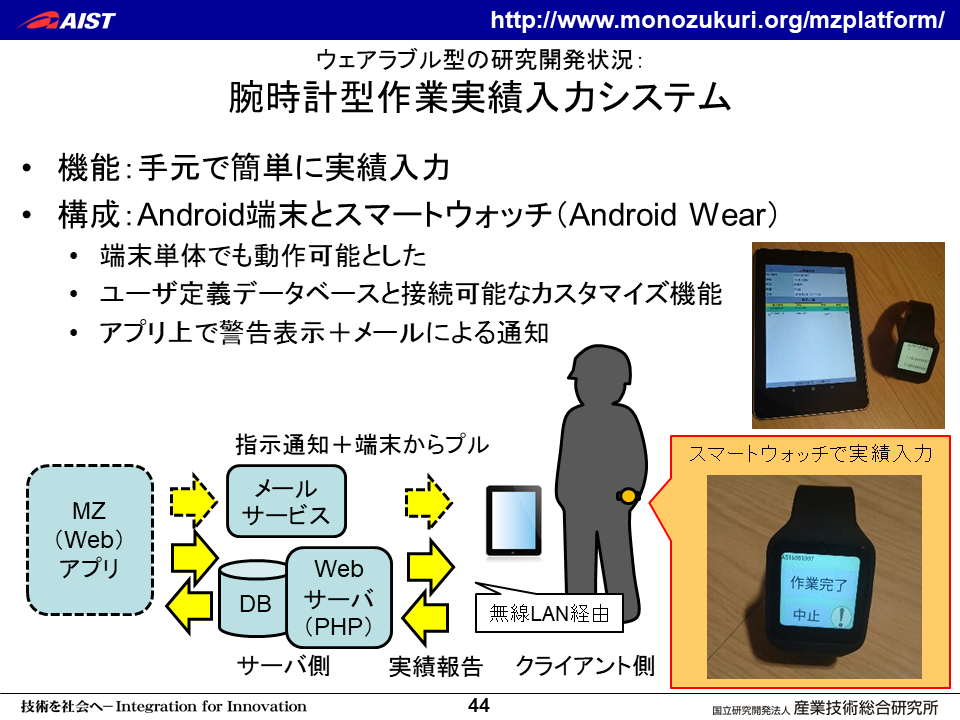

さらに、ウェアブル型の研究開発にも取り組んでいます。採用したのはAndroidに紐づけされたAndroid Wearというスマートウォッチの一種です。手元で簡単に実績入力できる機能に加えて、作業指示をスマートウォッチへのメールと振動により通知することを想定して試作しています。しかし、スマートウォッチにさまざまな制約があり、残念ながらまだ配布までには至っていません。

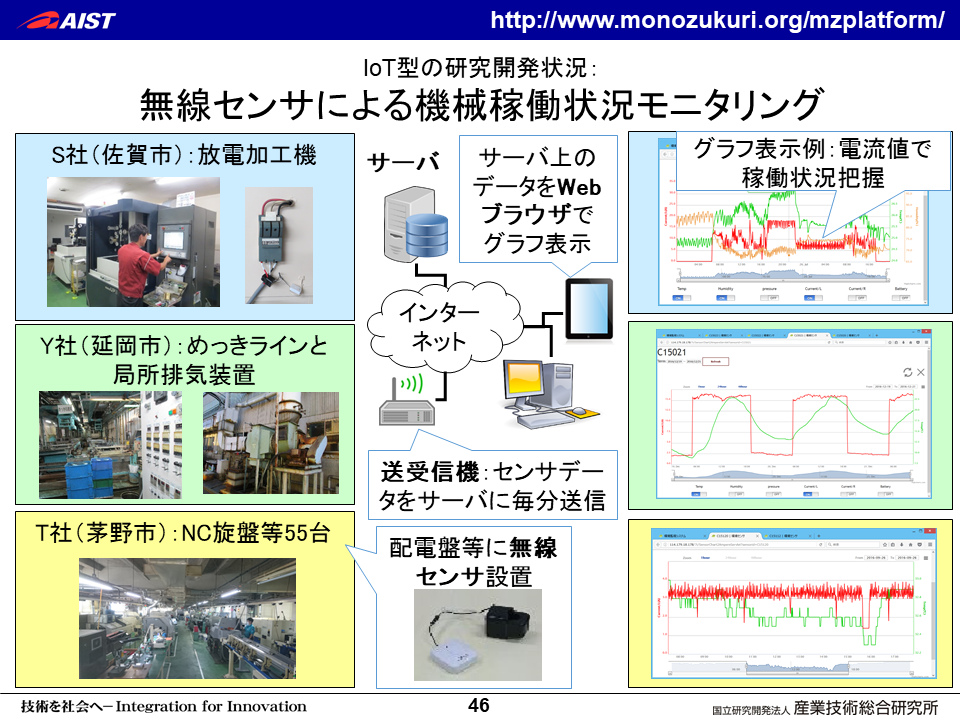

IoT型の研究開発状況について、ふたつの事例をご紹介します。ひとつは、約2年前から始めた、市販の無線センサを用いて機械の稼働状況をモニタリングする取り組みです。使用した無線センサはコイン電池で動くタイプで、温度、湿度、気圧、電流の値を、送受信機を介してサーバーへ毎分送信できるものです。これに電流クランプメーターを外付けすることで、配電盤等に流れている電流を計測できますので、機械を改造せずとも、市販品の活用で離れた場所から無線で機械の稼働情報を定期的に取得することができます。3社の企業に協力いただき、放電加工機と局所排気装置、NC旋盤等の配電盤等に無線センサを設置しました。センサから取得したデータをサーバーに毎分送信し、サーバー側に蓄積したデータをグラフ表示した例が、スライド右側の図です。図の赤線が電流で、緑色が温度です。例えば、電流だけを見て何がわかるのかすぐにはわからないと思うのですが、対象の動きを理解し、その時に何が起きていたかを現場の方にインタビューすることで、電流を見るだけでも何が起きているかは大凡判断できそうだ、ということがわかりました。

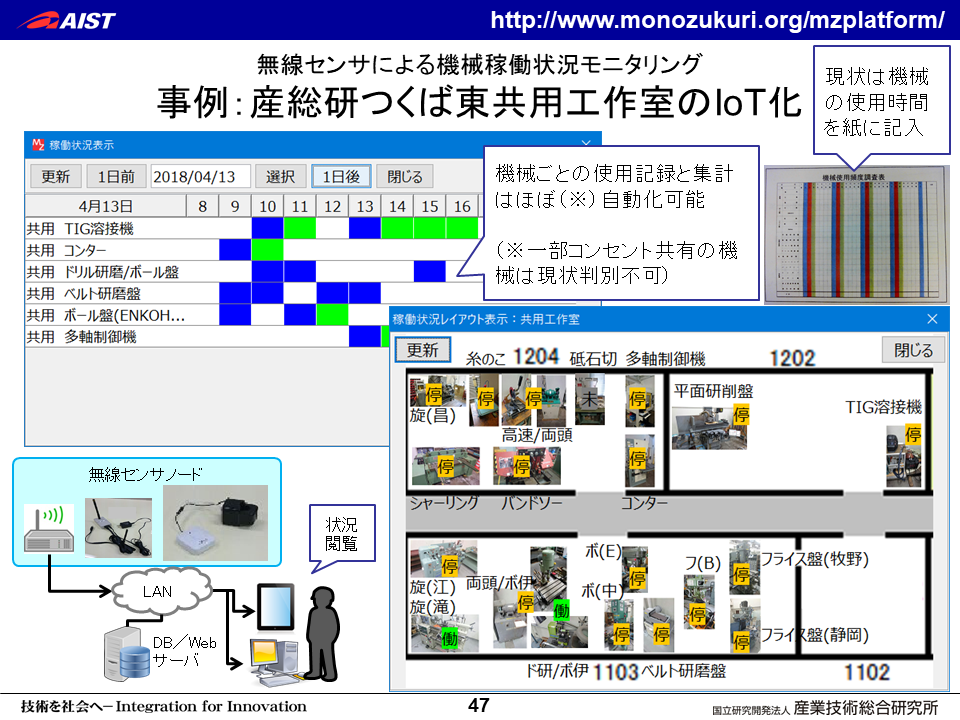

もうひとつの事例が、同じ無線センサを用いて、先程ご紹介した産総研つくば東共用工作室をIoT化したものです。21台ある機械の配電盤に無線センサを設置し、機械ごとの使用記録と集計の自動化が可能となりました。各機械の稼働状況はセンサからデータが毎分送信されるため、蓄積されたサーバー側のデータをリアルタイムに確認できます。工作室のレイアウト画像に各機械の画像とMZプラットフォームのラベルを乗せた画面で、稼働中は「働」、停止中は「停」、未受信が10分以上続く場合は「未」と表示する工夫をしました。1時間ごとの機械の稼働状況を色分けしたところ、想像していたよりも使用されていることがわかりました。使用記録はセンサで自動取得できるので、来年度からこのシステムが稼働すれば、人による入力作業が不要になり、データは自動的に集計されます。これがIoT化の恩恵です。

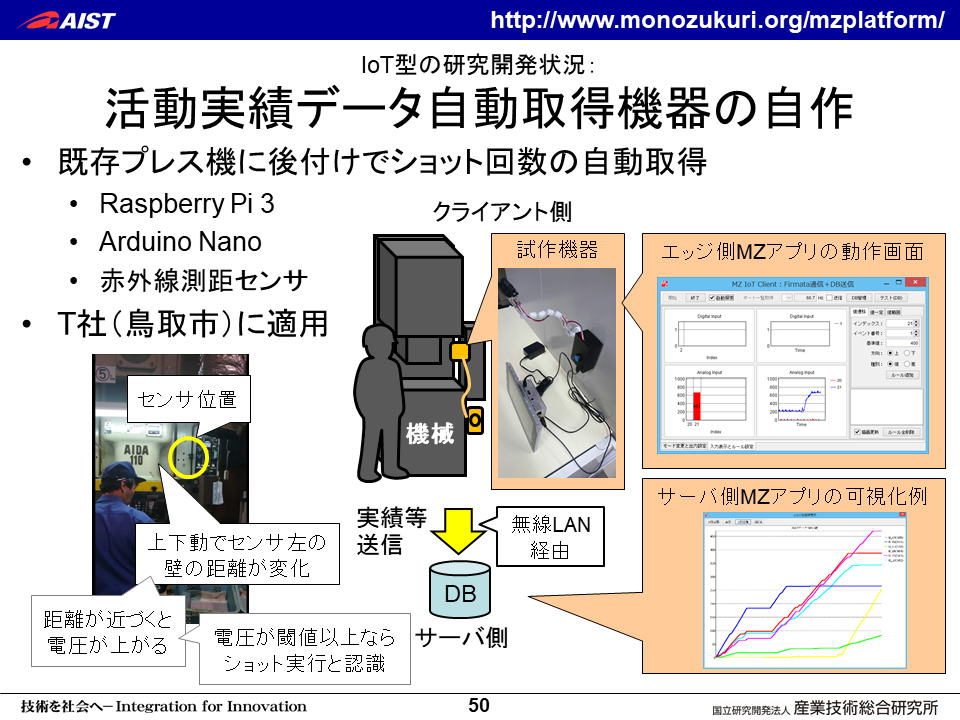

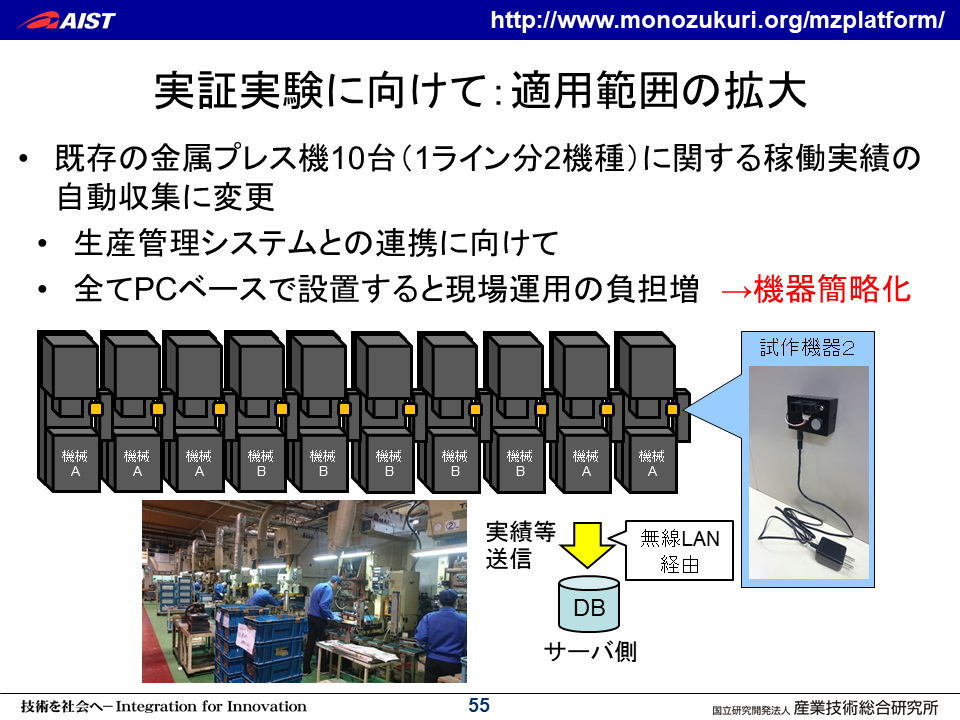

以上のことから、市販品を用いて電流だけを見て、機械の稼働状況を把握できることはわかりました。一方で、機械のいろいろな活動実績データをさらに細かく取得したいといった要望もあり、ユーザーが自作センシング機器による計測システムを安価に構築できる必要があると考え、現在力を入れて開発しているところです。その事例として、鳥取市にある精密プレス加工の企業むけに、既存の金属プレス機に後付でショット回数を自動収集できる試作機器を、最初はRaspberry PiとマイコンボードであるArduinoと赤外線測距センサを組み合わせて試作しました。先程の無線センサの事例と異なる点は、エッジ側のデータ処理で、電圧が閾値以上であれば「ショット実行」という状態認識が加わっている点です。

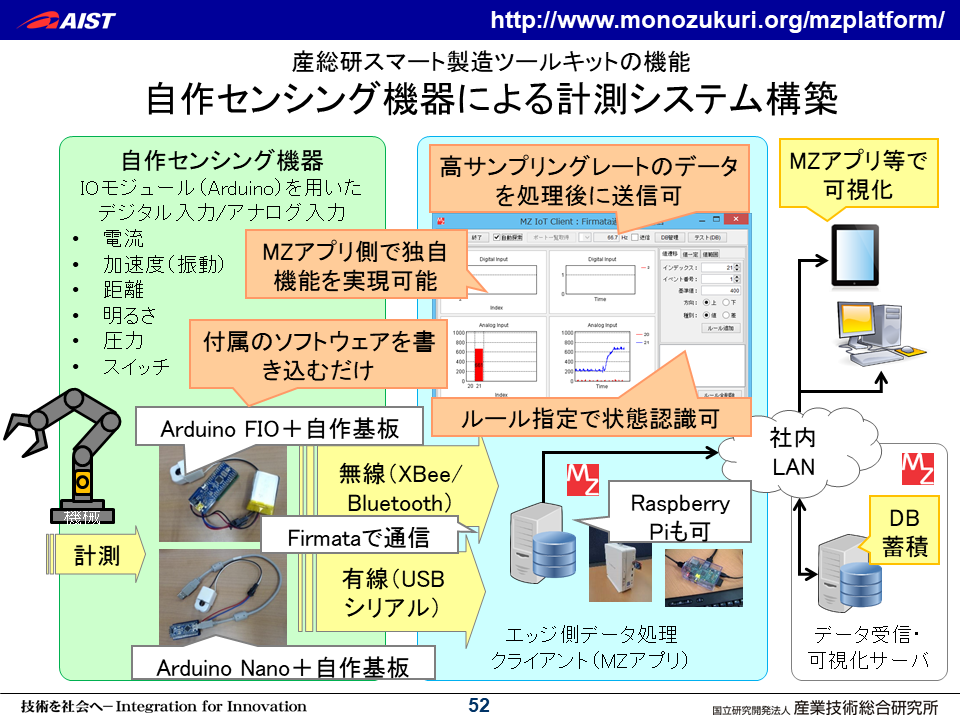

スマート製造ツールキットの自作センシング機器として用意しているのは、電流、加速度、距離、明るさ、圧力、スイッチと、現在はシンプルなものに限られてはいますが、これらをArduinoという市販のマイコンボードに接続し、得られた情報をシリアル通信でパソコン上のMZプラットフォーム側で受ける方法で、先程の自作センシング機器による計測システムを構築しています。マイコン側のプログラミングは不要で、ユーザーは付属のソフトウェアに書き込むだけでよく、センサ出力表示とデータ送信用のMZプラットフォームアプリケーションはカスタマイズの必要がないほど機能を作り込んでいます。

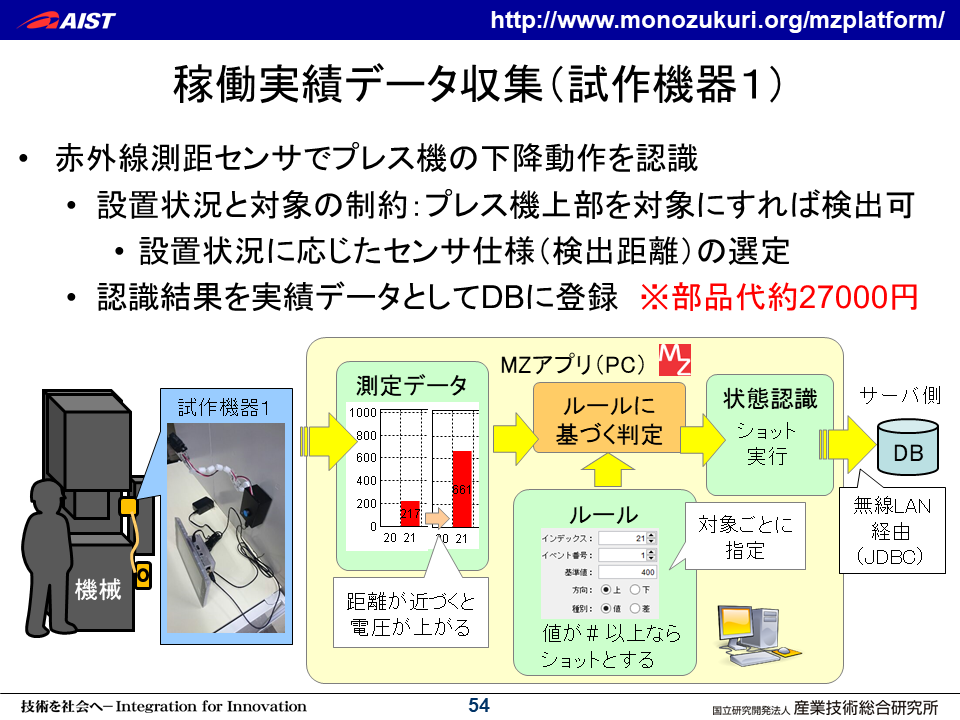

先程のプレス加工の企業に適用した、稼働実績データ収集の試作機器では、この機器からMZアプリケーション上にセンサの出力がリアルタイムに表示され、「ある値が閾値以上であればショット実行とする」とルールを設定して判定し、状態認識した結果を実績データとしてサーバーに書き込みます。Raspberry PiとArduinoと赤外線測距センサの部品代は、合計で約27,000円でした。

ところが、パソコンベースのシステムを10台、既存の金属プレス機に設置するのは現場運用の負担が大きいということで、機器を簡略化した試作機器2を作成しました。

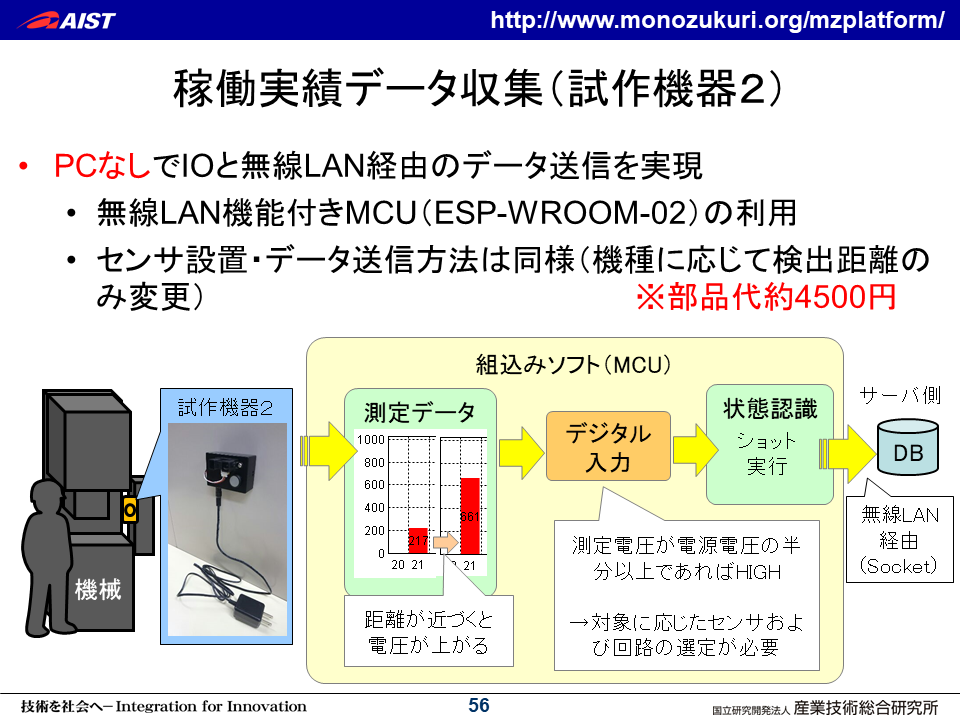

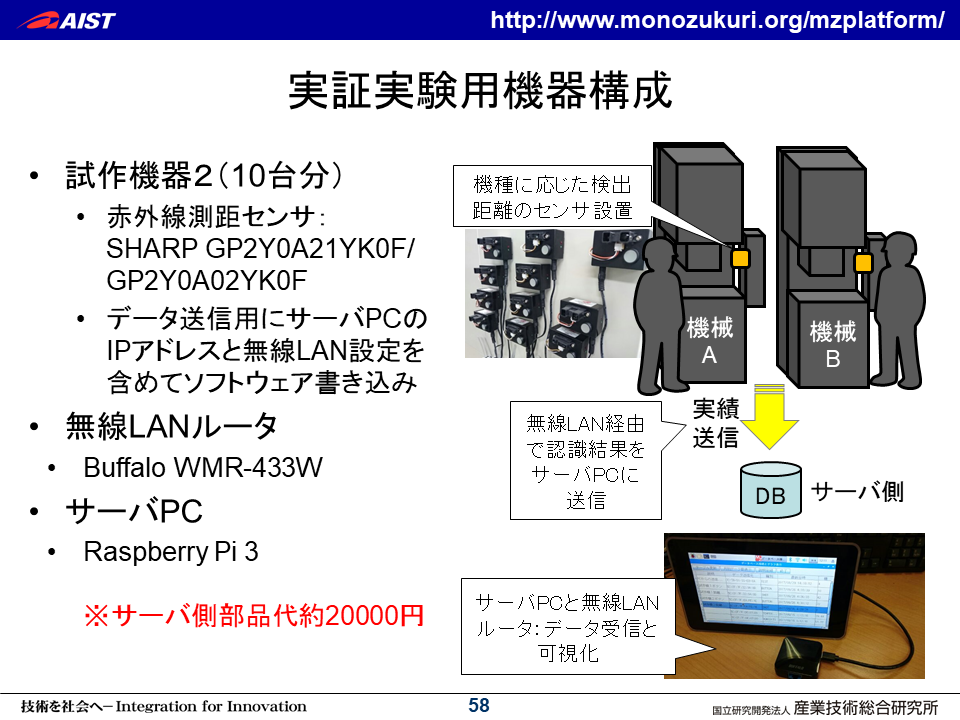

試作機器1との大きな違いは、パソコンを使用せず、組み込みのマイコンだけで、インプット/アウトプットと無線LAN経由のデータ送信を実現していることです。市販の無線LAN機能付きマイコン(ESP-WROOM-02)を利用し、部品代は合計で約4,500円でした。ただし、組み込みでは細かなルール設定はできないため、センサ出力値が上がれば、0、1のデジタルで判定される状態で運用しています。

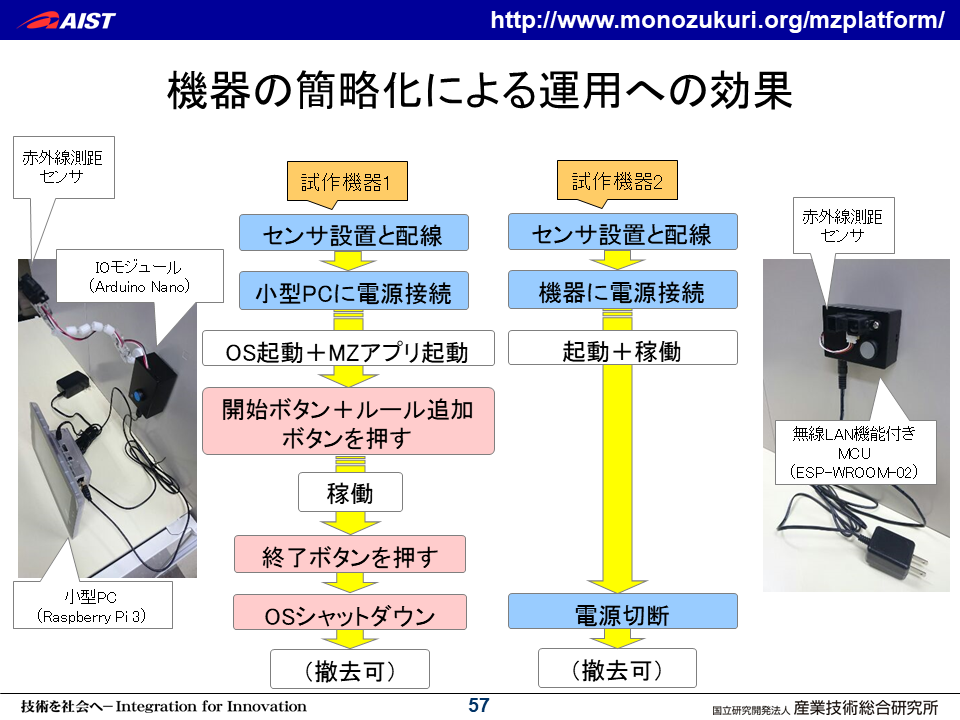

機器の簡略化による効果は、運用が簡単になることです。パソコンベースから組み込みへ変えたことで、電源を入れたら稼働し、終了時に電源を切断するだけでよくなります。

試作機器2の10台分の実証実験も行いました。実験にはサーバー側の部品も必要となるため、Raspberry Pi公式タッチディスプレイと無線LANルーターで運用し、部品代は合計約2万円でした。

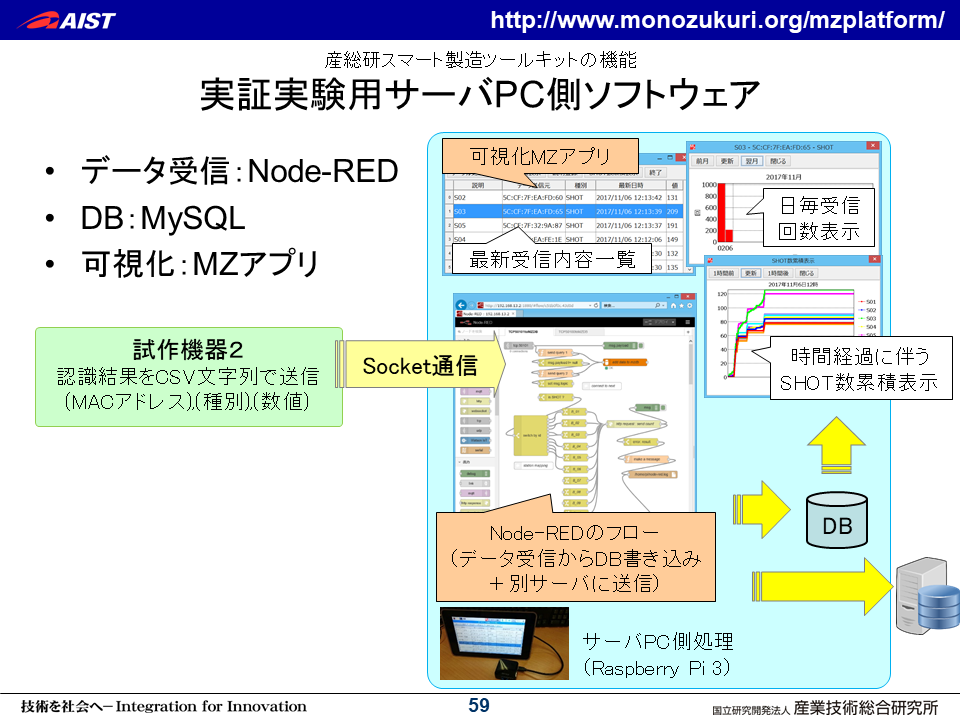

パソコンベースの試作機器1の場合は、データベースへの書き込みなどもすべてMZプラットフォーム側で簡単に実現できました。一方、組み込みになった試作機器2の場合、サーバーパソコン側のソフトウェアが必要になるため、データ受信にNode-REDを採用し、それを実現しました。ただ、このようにオープンな技術を利用することで実現できることはできますが、非専門家のユーザーにはハードルが高いため、スマート製造キットには事例で作成したソースコードや回路図なども含めて配布しようと考えています。

こちらが稼働実績データ収集の様子です。金属プレス機の上下動でセンサ左の壁の距離が変化するのを赤外線測距センサで見ています。

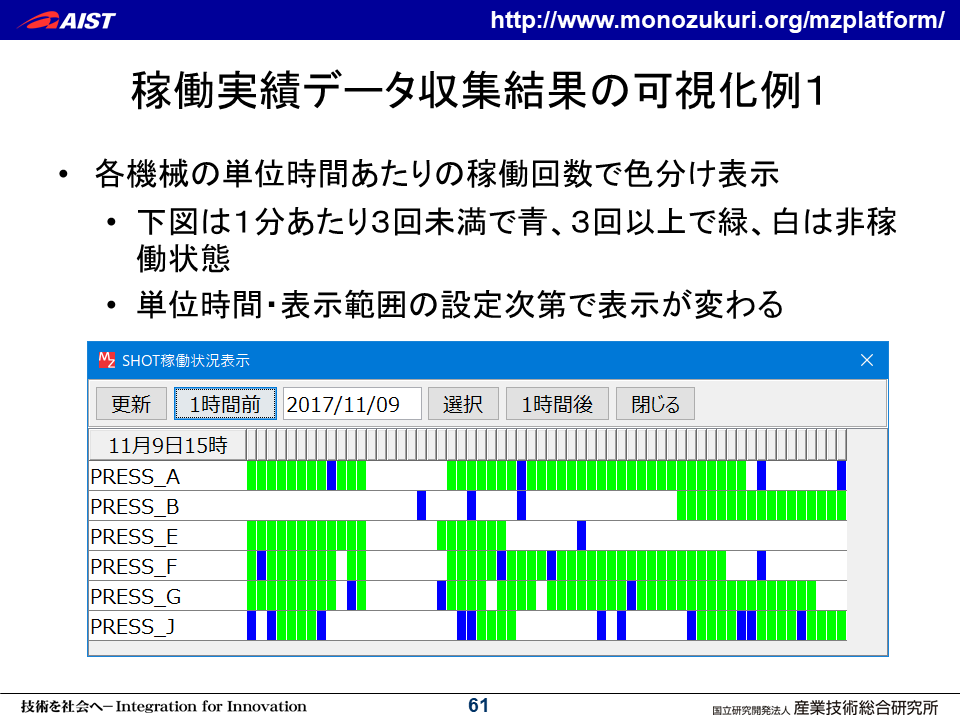

稼働実績データ収集結果をMZアプリケーションで可視化した例です。各機械の単位時間あたりの稼働回数で色分け表示しています。この図は1分あたり3回未満で青、3回以上で緑、白は非稼働状態を表しています。一方、この可視化の方法では機械が稼働しているかどうかしかわからないと言うこともできます。

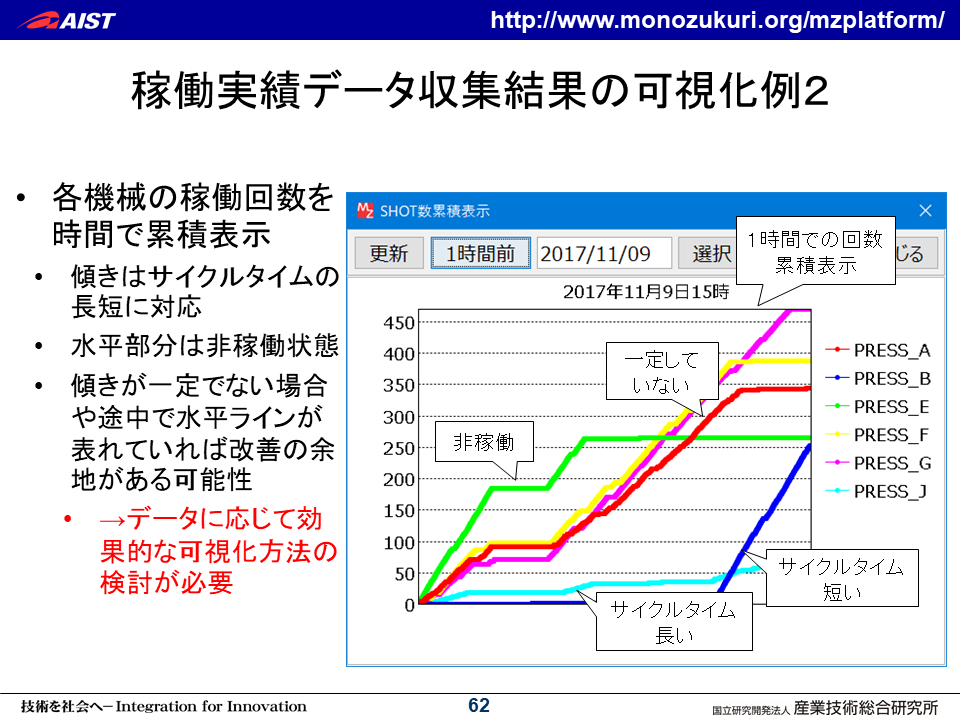

同じ各機械の稼働回数データを、1時間での回数累積として集計し折れ線グラフで可視化したものが、こちらの図です。全く同じデータですが、集計と可視化の方法を変えることで、いろいろな情報が見えてきます。非稼働状態で水平に、稼働状態で右肩上がりになるため、稼働しているかどうかはグラフの傾きでわかります。さらに追加情報として、傾きが大きいほどサイクルタイムが短く、傾きが小さいほどサイクルタイムが長いことがわかります。また、熟練者がリズミカルにショットを繰り返すと、一定の傾きで綺麗にまっすぐ伸びていきます。問題は傾きが一定でない場合や途中で水平ラインが表れている場合で、これはサイクルタイムのばらつきが大きいことを示していて、改善の余地がある可能性があります。最終的には生産技術の人が実情を見て判断する必要がありますが、そのターゲットが絞れる、それが可視化の効果です。

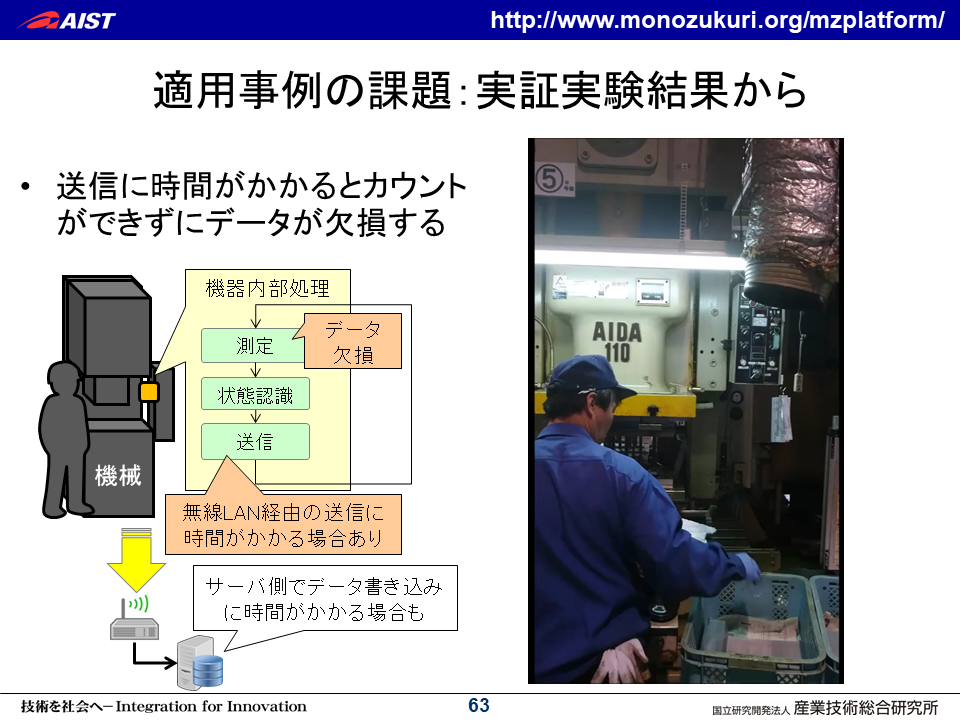

もちろん自作ですから、必ず動く保証はないですし、システム的な限界は必ずあります。先程の試作機器2の事例でも、単一のマイコンで測定・状態認識・送信を行っているために課題が発生しました。送信に時間がかかるとカウントができずデータが欠損する場合があり、この方法でデータを100%自動収集するのは不可能ということがわかったのです。それでは、このIoT化は失敗か?と言えば、そうではありません。この会社に確認したところ、生産数のショットの正確なデータは1日の最後に別途集計されるので必要ないそうです。一方、生産計画の担当者からすれば、途中段階で各作業者の大凡のショット数を把握できれば、明日の生産計画を早めに考え始められるので、残業無しで帰ることができる。それがIoT化のメリットだと力強く言っていただけたので、こちらは成功事例になっています。

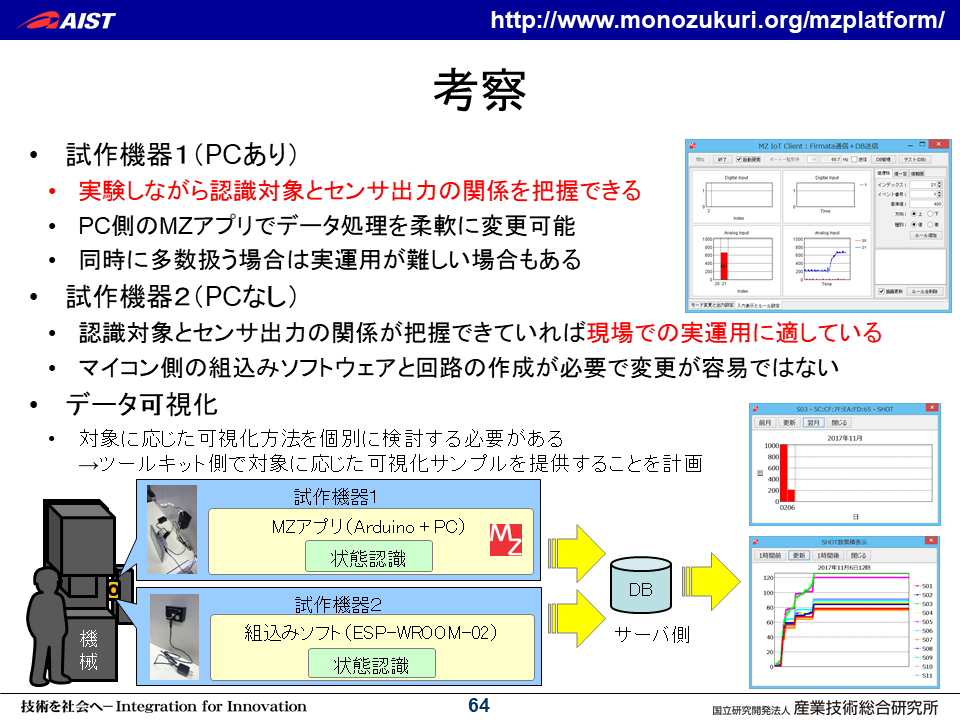

以上のことから、エンドユーザー開発支援にどんな機能が必要かを考察しました。やはり素人にとっては各センサがどんな反応をするかがわからないので、まずパソコンベースで画面を見て実験をしながら認識対象とセンサ出力の関係をリアルタイムで把握できるものが必要だと思います。パソコンベースでは現場運用上負担になる場合、試作機器2の道筋はお示ししましたが、ハードルが高いので、やる気のある方はぜひ挑戦いただきたいですが、その前で終わっても大丈夫という選択肢を示しています。また、データの可視化については、各企業のニーズに応じた可視化方法を個別に検討する必要があるでしょう。ツールキットで対象に応じた可視化サンプルを多く提供することで、それを支援したいと考えています。

本日は、IoT化の事例でご紹介した、金属プレス機をイメージした模型も持参しました。パソコンベースのものが写真左側、パソコンなしのものが写真右側です。

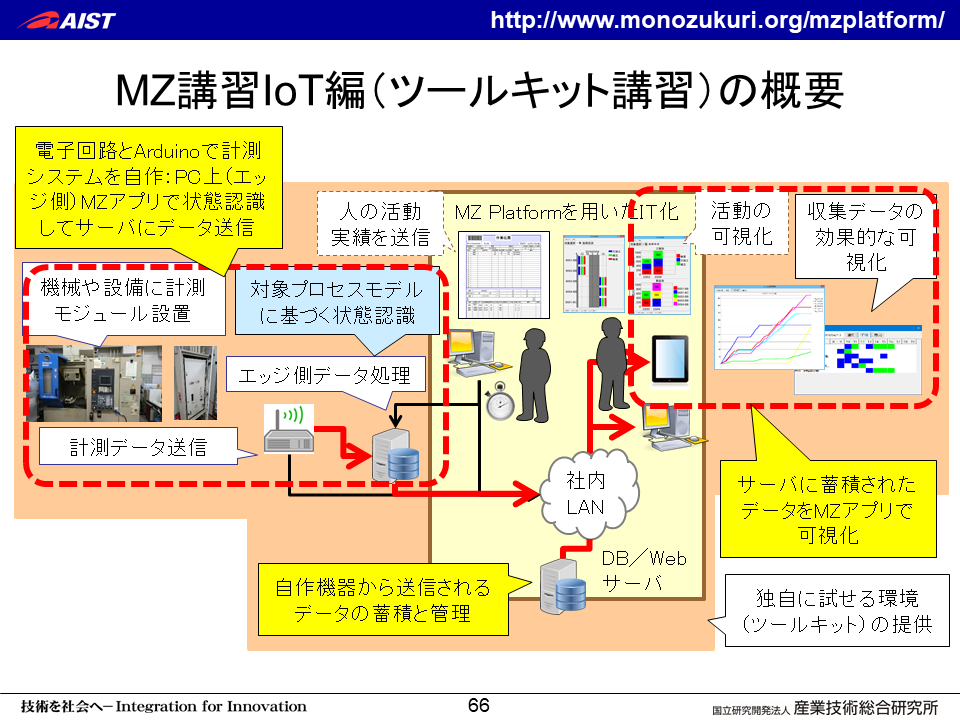

MZプラットフォーム講習は先程ご紹介したIT編のみならずIoT編(ツールキット講習)も用意していますので、ご要望いただければと思います。私からのお話は以上です。ありがとうございました。

質疑応答(北上市)

Q. 中小企業の生産管理システムに対する支援で未解決課題が見積もりシステムのデータベースである。見積もり性能が低ければ大きな赤字になるため精度を上げたい。そのような課題に対して、産総研としてはひとつひとつの材料は提供するが、運用に関しては自分で考えるのが基本姿勢という理解でよいか?

A. 基本的にはそのようなスタンスだが、近年はいろいろな事例が生まれノウハウも蓄積されてきたため、提案も可能かもしれない。基本的には材料を提供し、ユーザーが必要なものを作るスタンスで、公開できるものはすべてサンプルとして公開している。ただ、いくらサンプルを作成しても、そのまま使えるものにはならず、ある程度は自分で組み合わせたり、つくったりする必要がある。「サンプルが増え過ぎてわからない」という意見もいただいており、なかなか難しいところだ。

質疑応答(青森市)

Q. MZプラットフォームの動作環境はWindowsかLinuxとのことだが、ウェブアプリであればMacでも使えるか?

A. 確かに使えるが、ブラウザ上で動くものに限定されるため、デスクトップアプリよりも制約が相当ある。加えて、ウェブアプリはデバックが大変だったり、サーバーを立てる必要性があったりと、ユーザーに求められる能力が上がるため、無理して使う必要はないと考える。

Q. 青森でMZプラットフォームを導入している企業の数は?

A. 青森は0であることがわかっている。全国の中でも東北は利用実績が少ない。一方で、九州は多い。優秀なコーディネーターのおかげでよい事例が生まれると、周囲も熱心に取り組むようになるようだ。一社がよい事例をつくると皆が真似したくなるのではないか。

Q. (金城氏への質問)入荷した材料に貼るバーコードは、販売時に貼られているものではなく、金城さんの会社で設定したバーコードか?

A. 注文書として材料に貼り付けたものと対応させたバーコードを会社側で用意している。