![【オンリーワン企業がオンリーワンたる所以を探る Vol.03】0.001mmにまでこだわった超精密加工技術で、他社には真似できない特注部品を国内外へ供給/プレファクト(山形県)社長の白田良晴さんに聞く]() 取材・写真・文/大草芳江

取材・写真・文/大草芳江

2017年11月9日公開

世界に誇る超精密加工技術を追求すべく、

外観も中身も進化し続けなければいけない。

プレファクト株式会社(山形県東根市)

代表取締役 白田 良晴 Yoshiharu SHIRATA

公益財団法人東北活性化研究センター『"キラリ"東北・新潟のオンリーワン企業』Collaboration連載企画 (Vol.03)

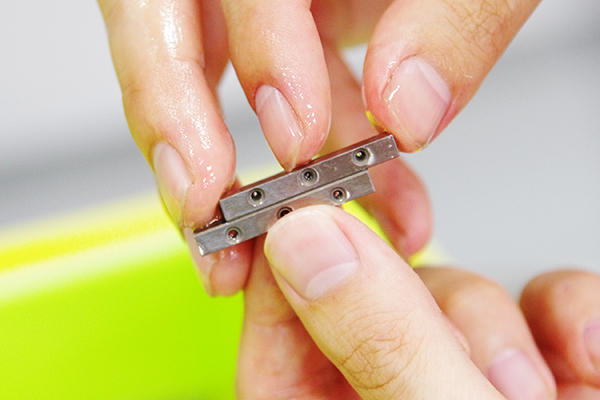

山形県東根市に本社を構えるプレファクト株式会社(従業員30名、資本金4,000万円)は、半導体製造装置や工場の工作機械など、まっすぐ動く機械の稼動に不可欠な部品である「直線運動軸受」の特注品を主に製造するメーカーである。平面・平行・直角度0.001mmの製品づくりにこだわり、超精密加工分野で高付加価値の製品を製造している。また、東北大学の堀切川一男教授との共同研究のもと、軽く、硬く、耐摩耗性に優れ、摩擦係数が低い性質を持つRBセラミックス(米ぬかの炭素を焼き固めた炭素材料)を活用し、世界初の潤滑油を必要としない直線運動軸受を開発。RBセラミックスを活用した無潤滑直線運動軸受は、世界の一流軸受メーカーを押さえ、国立天文台ハワイ観測所のすばる望遠鏡の装置に採用された。さらに、直線運動軸受で摩擦を減少させるノウハウを活かし、1998年の長野オリンピックからボブスレー日本代表チームに低摩擦のランナー(ボブスレー刃)を提供している。そんなオンリーワン企業のプレファクトがオンリーワンたる所以を探るべく、代表取締役の白田良晴さん(Ph.D)に話を聞いた。

オンリーワン企業になるまでの軌跡

◆ 大手企業の隙間で敢えて特注部品を製造

― はじめに、貴社がオンリーワン企業と言われる所以を教えてください。

直線運動軸受(クロスローラーガイド)。直線運動軸受は、自動車や半導体を製造するロボット等、まっすぐ動く動作に必ず使われている機械部品。機械の内部にあるため普段の生活で見ることはほとんどないが、わかり易い例としてはUFOキャッチャーの動きをイメージするとよい。

機械の動きには、回転運動と直線運動の2種類があります。例えば自動車のタイヤが回転するような回転の動きは「軸受(ベアリング)」(ものを動かす時に発生する摩擦を軽減するための機械部品で、機械のあらゆる運動に欠かせないため、全ての機械の中に組み込まれている)という部品が支えており、xyz空間で動くような直線の動きは「直線運動軸受」という部品が支えています。直線運動軸受には、直線運動軸受業界があり、標準品をつくっています。しかし中には「標準品では満足しない。形や材質が違うものや、もっと精密なものが欲しい」という変わった方が必ずいるわけです。その変わっている方をお客様にしているのが当社です。

標準品は量産されますから、生産ラインを一度つくってしまえば、効率よくつくることができます。一方で当社は、直線運動軸受業界に大手企業がいるところの隙間にいて、特注品を製造する会社です。特注品をひとつひとつお客様の要望に応えてつくるのは容易なことではないですし、数も多くないので儲からないです。スケールメリットがありません。そこで敢えて特注品をやろう、というのが当社です。ですから、同じ業界内にライバルは非常に少ない特徴があります。

そんな変わっていることをやっていますと、「国立天文台ハワイ観測所のすばる望遠鏡で、マイナス196℃の条件下で使える軸受がほしい」「オリンピックの日本代表チームで使う、ボススレー競技のソリの刃が欲しい」といった話題性のある製品に携わることも時々あり、大きく取り上げていただく、ということです。

― 「容易ではないし、儲からないから、大手企業がやろうとしない」特注品を敢えてやろうという理由は何ですか?

大手企業とは資本力が違いますから、同じ土俵で中小企業が競争してはいけないと思います。大手企業には大手企業の競争があり、我々は競争がないところで生きた方がよいと、差別化を図っているのです。

◆ ニッチ領域で生産技術を究める

― 他社との差別化を図れる、その秘訣とは何でしょうか?

ものづくりには、「開発技術」の他に「生産技術」があります。生産技術は、その会社のノウハウと言われるものです。

例えば、「鉄は変化しない」と思われるかもしれませんが、熱変化を起こします。温度が1℃ 上昇すると1メートルで10マイクロメートル、つまり100分の1ミリメートル狂うのです。それを1,000分の5ミリメートル位内の狂いでつくることは、普通は難しいですが、それを生産技術のノウハウでつくるのです。

もちろん熟練作業員の技術力もありますが、それでは熟練者がいなければ、ものづくりができなくなってしまいます。「なぜそうなるのか」をきちんと理論的に分解し、説明できるようになっていることが大切です。

その生産技術を研究するわけですね。その非常に細く深く、彫り込んでいった、ニッチな領域の知識やデータ、考え方に関しては、他に負けないところがあると思います。

すばる望遠鏡の例も、「マイナス196℃まで冷却した条件で、1,000分の1ミリメートル以下の高い精度で調整できる軸受」は世の中に存在しないわけですね。そんな中、きちんと動くかは実際に試してみなければわかりません。世界中の様々な大手軸受メーカーの製品が動かなかった中、たまたま当社のものだけが動いた、その結果です。

ボブスレーのランナーに関しては、東北大学の堀切川一男教授との共同研究ですので、当社単独では実現できなかったものです。ただ、東北大学の研究成果に基づき、ものに忠実に転写し、ものづくりができるかは、また別の話です。それが生産技術なのです。

◆ 下請けから脱し、客の方から来てくれる会社にならなければいけない

― ニッチ領域で生産技術を究めた結果が、今日のオンリーワン企業という立ち位置をつくっているのですね。次に、貴社がオンリーワン企業になるまでの軌跡を教えてください。

「プレファクト株式会社」以前に「株式会社白田製作所」という会社がありました。それは私の父が設立した会社で、大手企業の下請けをしていたのです。途中までは順調でしたが、元請けの大手企業が傾き、そのまま白田製作所は傾いてしまいました。その会社は私が整理し、今のプレファクトという新しい会社をつくったのです。

下請けは、自分で営業努力をせずとも仕事はもらえるものの、元請けから言われた値段、言われた量、言われた納期になってしまいます。それではあまり儲からないし、非常に尽くすのですが、元請けの調子が悪くなると切られてしまう、下請けの悲しさがあるわけです。そういうことをしていたのでは、やはり将来がないのではないか。であれば下請けではなく、自分たちの力で、お客様の方から「これをつくってください」と来てくれるような会社にならないといけない。その時、そう思ったわけです。

そこで、直線運動軸受業界の中でも、皆さんが困っているものを専門に受注できるよう、「何か困っていることはありませんか?」という営業スタイルで展開し、それがだんだん口コミで、「あそこに頼めば何とかなるのではないか」と広がっていきました。それが今では、特注品に関しては、こちらから営業しなくとも、全国のお客様の方から仕事が来る状態になっています。

― その状態に至るまでには、様々な困難や試行錯誤があったとお察しします。

もちろん、つくってはつくり直しの試行錯誤がありました。それに、父の会社を整理して、プレファクトをつくった時も、例えば「会社を畳んだことがある人には、ものは売れません。現金引換え、もしくは、前払いじゃないと」と言われたことがあります。営業に行っても、「おたくの会社とは、付き合いたくない」と言うようなところが多かったわけです。当然、銀行もそうですよね。

であれば、「この部品がどうしても欲しい。この部品は、あそこの会社にしかつくれない。どうしてもこの会社から買わないと、うちの会社はやっていけない」という会社にならなければいけなかったわけです。要するに、他の企業ができない難しいものですから、自分で見積りが出せて、適正な利益をつけることができます。すると利益が出るものですから、設備投資もできるし、社員にも還元できる。そうやってよい方向へいくようにしたわけですね。

◆ 特注部品の生産技術に特化した理由

― 信用もお金もない状態で、どのようにしてよい方向まで持っていったのでしょうか?

まずはどんな難しい仕事でも、その月内の必達完成です。月内に完成させないと、翌月資金回収ができません。そうなると次の月に資金が詰まりますから、真剣さ、必死さとプレッシャーが違います。それと、資本がないわけです。地元銀行からは「銀行取引停止」処分にはなっていませんでしたが預金すら断られましたからね。ですから、銀行に頼らなくとも、経営できる体制をつくる必要がありました。ということで、付加価値があるもの、利益があるもの、それは、どこもやりたがらない難しいものである必要があるわけですね。それをやるためには、先程もお話した通り、色々な試行錯誤の生産技術の研究が必要なわけです。

そこで、なぜ生産技術に絞ったかと言うと、部品づくりには開発技術が伴わないからです。開発をしていると、設計してものづくりをして、実験して...とやっているうちに、1年以上が経ってしまいます。けれども、そんなお金はありませんでした。一方、生産技術であれば、お客様から依頼を受ける部品を作れば、約1ヶ月で完成してお客様に納品できます。すると翌月には現金で回収でき、会社的には資金がまわるわけです。1ヶ月で資金をまわしていくために、そのようにする必要があったわけですね。

また、バブル崩壊時、「日本経済は非常に大きなダメージを受けたが、そんな状況でも、海外の企業は日本の技術で欲しいものがある。それは日本にしかつくれない高性能な機械や部品だ」という話を聞き、実際にそれを裏付ける貿易統計がありました。我々には高性能な機械をつくる資本力はありませんでしたが、高性能の部品ならば短期間でお金がまわる。それなら、これから高性能の部品をつくることをやっていけばよい。そう思ったわけです。

つまり、資金的に十分ではなかったので、その十分ではない資金でまわしていくためには、どうしたらいいかを考えたわけですね。利幅が薄いものをやっていたのでは、資金はまわらないですから。

今でも当社の取引銀行に地元銀行はなく全て他県の銀行です。メインバンクは七十七銀行(仙台)と商工組合中央金庫(東京)で、地元銀行からの資金的調達はありません。それは地元から相手にされていなかったからなのですね。

しかし、今ではこれが逆に信用となりました。七十七銀行殿がメインバンクであり、七十七キャピタルが株式の50%を持つ企業で「東北最大の銀行が後押しする企業」とイメージがついているようですね。また商工中金殿とは、日本の中小企業300社に選定された時からの縁となります。

◆ よい仕事をして、よい収入を得て、よい暮らしをしよう

― 逆境の中、これまで踏ん張ってこられたのですね。

私は、苦労しているとは思っていないですよ。地元の金融機関が動いてくれないことより、会社をまわすことが一番でした。

当社では、「Quality WIL」という経営方針を掲げています。「Quality WIL」とは、「Work:高品質で細部に魂が宿る仕事。難しい仕事だが、無駄がない。Income:quality workが認められ、お客様から評価された収入。Life:quality work とquality income に支えられた生活」という意味です。よい仕事をするにはどうすればよいか。そこから先に考えました。よい仕事ができれば、皆よい収入を得られて、よい暮らしができるようになるでしょう。

そのためにはやるべきことはきちんと厳しくやらなければいけないので、付いてこられずに辞めていった人はこれまで多くいますよ。実現できているかどうかは別にして、ただ、その理想は持っているのです。

運のよさもあったでしょう。私の理想を支えてくれる社員が付いて来てくれたのもそうですし、時の運もありました。例えば、非常に苦しんだ会社立ち上げ時期に、第一次半導体ブームが到来し、半導体をつくる製造装置が大量に必要でした。当社にしかできない特注品の部品がたくさんあり、大量に注文をいただき、非常に助かったことがありました。

◆ 「よい仕事」の基準は、常にお客様目線

― 「よい仕事」の「良い・悪い」の基準は、社員の皆さんにどのように示していますか?

「良い・悪い」の軸はぶれないようにしています。一言で言えば、お客様から見てどうかが基準ですね。客先から見て、褒められることか・そうでないか、ということです。この人に仕事を頼んでも大丈夫か?と思われないことでなければいけません。社長の私ではなく、お客様の目が基準なのです。

例えば、の話ですよ。当社は仕事中のたばこは禁止ですが、工場の中でたばこを吸いながら仕事をしている人がいたら、お客様はその会社に仕事を頼みたいと思うだろうか?工場の現場が汚い中で仕事をしている会社に、お客様は仕事を頼みたいと思うだろうか?見た目がだらし無い格好をしている人に、お客様は仕事を頼みたいと思うだろうか?そのような基準になると思います。

◆ 精密機械で世界トップのスイスをモデルとした綺麗な工場

― 部品という最終的な商品だけでなく、工場の中や服装なども含めて、お客様が見たら、という視点なのですね。私も本日、貴社の工場やユニフォームを拝見して、一見すると工場には見えない、可愛らしい色使いやデザインに驚きました。

精密機械に強いスイスのように、世界に誇る精密技術に追いつけ追い越せという理想があるのです。スイスには付加価値の高い製品をつくる企業が多いですから、工場の外観も中身も綺麗です。そのスイスをイメージして、実は、建物としては築50年と古いのですが、約12年かけてリフォームしました。色を塗って少しずつ新しくしているのですよ。古い建物に見えないでしょう?ここは、雰囲気もスイスのように山に囲まれ、緑豊かです。以前、スイス人の方が当社に来た時、「ここは本当にスイスみたいだ」と話していました。

― 様々な面で「こうありたい」という理想を具現化されながら、今に至るのですね。

そうですね。色々な「こうしたいな」ということは実践しています。「まずはイメージして、熱く思え、そうすれば実現する」と私の尊敬するアイジー工業株式会社の創業者、故石川堯氏からいただいた言葉のとおり行っています。

社長が二十歳だった頃

◆ 世界を相手にするビジネスマンになりたかった

― 次に、白田さんが二十歳だった頃について、教えてください。

私が二十歳だったのは今から約35年前ですが、当時は、松下幸之助さん(パナソニック創業者)や本田宗一郎さん(ホンダ創業者)、井深大さんや盛田昭夫さん(ソニー創業者)ら有名な実業家たちが第一線で活躍していた時代でした。そんな人たちをロールモデルとして見ていて、「俺も頑張れば、あんな風になれるのではないか」と本気で思っていました。

当時のドル対日本円の為替レートは1ドル=約220~230円。世界に対して日本製品は価格優位性があり、日本のビジネスマンは世界を駆け巡ってメイド・イン・ジャパンを売り歩いていた時代でした。ですから自分も世界を相手にするビジネスマンになりたいと思っていましたね。

― 二十歳の頃の理想と現在を比べて如何ですか?

私は商社マンではないので、仕入れで世界中を駆け巡ることはしていませんが、海外企業の材料や機械を仕入れる取引はありますね。当社の機械の半分は海外製です。日本の製造業で、日本製ではなく海外製の機械が多い企業は珍しいと思います。あるいは、当社の製品は客先の機械に組み込まれて半分以上が輸出され、円安・円高の影響を受けますから、世界という意味ではつながっているかもしれません。

― 貴社の機械に海外製が多い理由は何ですか?

よいものは世界から求めたいと思っています。日本製が悪いかと言えばそうでないこともあるでしょうが、精密機械と言えば、世界トップはスイスとドイツでしょう。私は最初、精密機械の世界トップであるスイスの企業と契約したいと強く願っており、そのおかげで世界最先端精密機器スイス企業と第一号のビジネスの契約を結ぶことができました。海外に昔から憧れていたこともあり、取引したいと願っていたから、海外メーカーから声がかかったこともあったのではないでしょうか。

我が社の環境自慢

― 続いて、貴社の環境自慢をいくつか教えてください。

◆ 綺麗な工場「ショールームファクトリー」

一般的に工場は「3K(きつい、汚い、危険)」と言われていますが、お客様が工場に入った時、「これはよい工場だ」と思っていただけるよう、空気が綺麗で、ショールーム的な工場にしたいですね。よく当社の工場は「綺麗だ」と言われますが、まだまだ満足はしていません。外観のみならず、工場の中もさらに綺麗にしたいです。社員にとっても、綺麗な工場で働く喜びと、他の誰にも真似できない仕事をしている誇りが大切だと思います。よい環境でこそよい仕事ができます。このショールームファクトリー構想は当社の根底にあるもので、常にどこかを変えていかなければいけません。

― 「常にどこかを変えていかなければいけない」という想いは、工場の他にも、色々な面で根底にあるものですか?

常に変わらなければいけないと考えているのは、客先、工場外観、工場内、会社の様々なシステム、この4つです。客先も、いつも同じお客様に頼ってはいけないし、新しく開拓していかなければなりません。工場外観だって、「これでよい」と思えば、すぐ汚くなってしまいます。綺麗を保つためには、常にどこかを変えることをしなければいけません。工場の設備も、今のままだけでなく、将来的にどうすればよいかを常に考えなければいけません。社内の様々なシステムも、会社とは結局、人間の集まりですから、人事交換システム、受注から出荷までのシステム、モノの流れのシステム、品質保証のシステム等々、やらなければいけないことはいっぱいあるのです。

経営方針も基本的な骨組みは変わりませんが、テーマは毎年変わります。例えば、今年の方針は「個人スキルの向上」「グループスキルの向上」「環境スキルの向上」「完全週休2日制」です。現在も週40時間の週休二日制ではありますが、祭日や連休、年末年始の休暇を取得した他にも、きちんと休めるようにしようと掲げています。グループスキルは課や部ごとにテーマを設定します。環境スキルは働きやすい職場を目指し、「空気爽やか工場」と「なんでも見える化」がテーマです。「AKB活動」とは、明るく快適ビューティフルな活動」の略で、決してミニスカートを履こうという活動ではないですよ(笑)。

◆ 会社の数字は社員にオープン

会社の数字は、社員に対してオープンです。昨日の売上と利益は、翌朝にはわかるようになっています。また、社員の評価表もオープンです。自分がどのような点で評価されているかも全てオープンになっています。

すべてをオープンにする理由は、オープンが好きだから(笑)。要は、「社長の私情は入っていないよ、決めたことはこうしているよ」と示しているだけです。説明が楽なんですよね。もうひとつは、当社には資本金の半分が、同族ではないベンチャーキャピタルから入っています。ということは、公な企業ですから、その意味でもオープンです。私一人が悪いことをできないようになっている(笑)。

よく「半分が外部資金だと、やりづらくないですか?好き勝手にできないでしょう?」と言われます。私は以前から言っているのですが、会社は公のもので、将来は上場するかもしれない会社です。ベンチャーキャピタルは、イグジット(株式公開)、あるいは、M&A(企業の合併・買収)を狙って出資しているわけですからね。

◆ 入社後も勉強とテストが毎週ある

勉強会を実施する部屋。経営方針のみならず、昨日の売上と利益の貼り出しなど、「なんでも見える化」がここでも徹底されている。また、自然光を部屋に取り込むために天井が加工されていたり、卓球台があったりと、社員の居心地のよさを追求するこだわりも感じられた。

勉強会の部屋にある薪ストーブにも白田社長のこだわりが見られた。もともと梱包材を燃やすためのものだが、冬は白田社長自ら焼き芋をつくり社員に振る舞うという。ストーブの土台は当初金属製だったが、味のあるレンガ調へとリノベーションした。あわせて会社玄関前もレンガ調にリノベーション中とのことである。

当社では、入社後も、仕事上で扱う専門的な知識を勉強する必要があります。毎週月曜日に勉強会を実施し、ひとつのテーマが終わるとテストや課題があります。80点以上で合格できないと、再試もあります。再試は90点以上でなければ不合格ですから、一発で合格することが肝心ですね(笑)。

(社員の安永智也さんの話)当社のノウハウは深いので、全員が仕事の内容を理解しなければいけません。私は技術営業のため、普段は工場の現場にいませんが、工場の人達がどんな仕事をしてどんな知識が必要か、勉強会を通して、基本がわかります。自分とは別の部署の知識も勉強するので下地ができ、もし他部署に移った場合も移りやすいと思います。

― お客さんは、どの社員さんに専門的なことを聞いても、答えてもらえますか?

答えられると思いますよ。

若者へのメッセージ

◆ 何かを一生懸命やり遂げることでできた"芯"こそ、本当に役立つ

― 最後に、今までのお話を踏まえて、若者へのメッセージをお願いします。

自分でアピールできる何かを持ちなさい。それは趣味でも何でもよいです。何かをやり遂げることを通じて自分の"芯"ができます。そして、一生懸命やってやり遂げたノウハウは他にも応用できますから、必ず役に立ちます。それがある人は、本当に強いと思いますよ。

さらに若い中高生は、何か自分がやりたいと思うことがあったら、ぜひやってください。やり始めるのに遅いことはなく、どれだけ好きかが大切です。色々なことを見て感じてください。それが一番の勉強になりますよ。

― 白田さん、ありがとうございました。

社員に聞く、我が社の環境自慢

◆ 東京にはない、生活を大切にできる文化がある

/入社1年目の安永智也さん(32歳、広島県出身)

東京のベンチャー企業(広告代理店)にて勤務後、結婚を機に、約1年前、妻の地元である山形に移住しました。転職するために、山形県のUIJターン支援Webサイトに登録し、プレファクトからお声がけをいただいて入社しました。現在は、当社の営業開発を担当しています。

東京には何でもありましたが、あり過ぎて大変でした。満員電車で毎日通い、終電ギリギリまで毎日仕事をしていました。一方、今の会社は(交代制になると違いますが)遅くとも工場は21時で閉まりますし、車で通勤することができます。

当社では「WIL」をスローガンに、皆で目標を達成し、最終的には自分たちの生活をよくしようという目的に向かっているので、僕も早く帰宅し家族を大切にできます。東京の企業は「24時間、仕事しようぜ」という感じでした。東京でも「仕事と生活のバランスを取っている」と言うのですが、そのバランスのとり方がこちらとは全く違うと感じています。東京では「仕事:生活=9:1で、バランスをとっている」という人が多いです。こちらに来てから「今日は地域の消防団の活動があるから早目に帰るよ」とか「朝、祭りの片付けがあったよ」といった理由で仕事を抜けるなんて初めて聞きました(笑)。「家族の運動会や参観日がある」といったことも理解してもらえる土壌があるので、家族を大切にするバランスが取りやすいと感じています。

あと、さくらんぼは山形の人は買わないことにも驚きましたね。ご近所からのお裾分けで、十分手に入るからです(笑)。

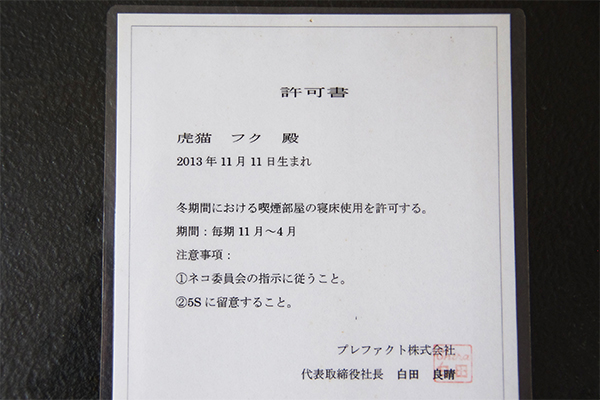

◆ 我が社の環境自慢は「猫」

我が社の環境自慢ですが、社長も押していた、工場の外観と内部が非常にお勧めしたいところです。このほかに私が考えた我が社の自慢は、「猫」です。

ある日の朝、子猫が会社に迷い込みました。皆で面倒を見るうち、社員の方から「飼ってもよいですか?」と提案があり、社長が「きちんと責任を持つならいいよ」と、許可を出しました。猫の餌やり当番もあり、長期休暇に入ると、きちんと餌をやったか、皆で確認し合っています。猫は、子ども向けの「危険だから工場敷地内に入らないでね」の看板にも登場しています。

◆ 綺麗な工場の秘密は、社員提案型の手作り「AKB活動」

「工場なのに、切り粉がないね」と、よく驚かれます。自作エアブローが各加工機の隣に設置されており、切り粉が落ちない仕組みになっているからです。また、エアブローの色が工場の外観と同じ赤色なのは、社員考案の「AKB活動」の一環です。AKB活動は業務を超えたチーム編成で、色々なチームがあります。どんな活動をすべきかを自分たちで話し合い、業務時間内に毎週30分から1時間程活動し、その進捗や成果を毎週報告しています。そのひとつのチームが「工場外観と同じ赤色に工場内の装置をペンキ塗りしよう」という活動というわけです。他には、例えば「新しい踏み台を作ろう」といった活動があります。社長からは「カネはかかっていなくとも、手のかかった職場づくりを」と言われています。ですから、外観をリニューアルするのに10年以上もかかったわけです。

◆ 当社にしかできない技術という誇りが自分の自信に

/熱処理を担当する入社5年目の川田康介さん(30歳、山形県出身)

熱処理で一番シビアなのが「曲がり」で、最も気を使います。ものによって、やり方が違うんです。鉄を冷ます時、放置すると応力で縮んでしまい、それが曲がりになります。そのため、冷める前に、例えば600度の窯で一晩置くなどして応力を取り除き、曲がりをとります。この変寸データ管理は、他社には真似できない当社のノウハウです。この熱の変寸をコントロールできるために、他社では無理な精度を実現できるのです。さらに設計からマシンニング、熱処理、研削加工まで社内で一貫生産できる体制のため、前後の工程で「こうして、ああして」と調整できることも強みです。

今はリニアモーターの部品を製造しており、世界トップシェアのメーカーに納品しています。まっすぐなものは、冷やす時にどうしても曲がりますが、マイクロメートル単位でも曲がると、リニアモーターが振動に耐えられなくなるので駄目になります。「まっすぐ」というのが難しいのですよ。当社の方針は、「多品種少量」。特殊なものに強いのが特長です。うちにしかできないことなので、リニアモーターのように大量発注だと現場は大変です(笑)。「まとめて発注するから安くしてよ」と言われるけど、時間がかかることは変わらないので、その辺りは難しいところですよね。入社当初は、「うちにしかできない技術」という自覚は正直なかったのですが、最近は自分の自信にもつながってきました。その自信が「よりよくしていこう」という気持ちにつながっていると思います。