![産総研化学プロセス研究部門インタビュー「2050年カーボンニュートラルの実現にむけて、排出されたC02を分離回収する技術と、CO2排出を抑制するスマートな化学生産技術で、CO2排出量削減に貢献!」]() 取材・写真・文/大草芳江、資料提供/産業技術総合研究所東北センター

取材・写真・文/大草芳江、資料提供/産業技術総合研究所東北センター

2021年08月31日公開

持続可能な循環型社会の構築にむけて、

化学プロセスイノベーションを推進

研究部門長 遠藤 明、

副研究部門長 宮沢 哲、木原 秀元

我が国の強みである「ものづくり」の未来には、新しい機能を持つ物質や材料の合成を、限られた資源から無駄なく利用することに加え、省エネで・環境に優しく・安全に製造する新たな「つくり方」(プロセス)を開発することもまた不可欠な要素である。日本の化学プロセスイノベーションを推進するために、化学プロセスのさらなる高効率化と省エネ化を目指す国の研究機関が、産業技術総合研究所(以下、産総研)の化学プロセス研究部門だ。2020年からの5ヵ年における産総研第5期中長期計画では、持続可能な循環型社会の構築にむけて、資源循環促進に資する研究開発も開始した。同研究部門が目指すものとは何か、研究部門長の遠藤明さん、副研究部門長の宮沢哲さんと木原秀元さんに聞いた。

※ 本インタビューをもとに、産総研東北センター展示スペースのポスター原稿を作成させていただきました。

【関連記事】

・2050年カーボンニュートラル実現にむけた技術革新とは?<産総研化学プロセス研究部門インタビュー>

・数学が切り拓く、新たな材料開発とは?<産総研・東北大MathAM-OILインタビュー>

・「技術を社会へ橋渡し」する産総研東北センターの産学官連携活動とは?<産総研東北センター上席イノベーションコーディネータの南條弘さんに聞く>

・日本初の国立デザイン研究所から始まった産総研東北センターの歴史とは

1.化学プロセス研究部門とは

~化学プロセスイノベーションを推進~

- はじめに、化学研究プロセス研究部門のミッションについて、研究部門長の遠藤さんからご紹介いただけますか。

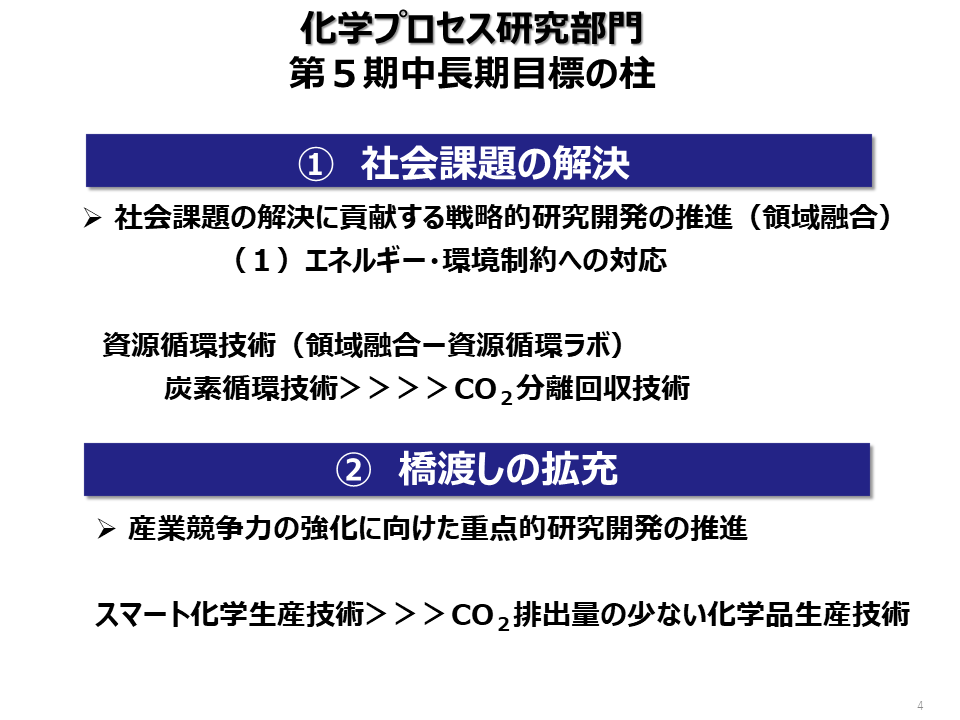

◆ 化学プロセス研究部門の重点テーマは「資源循環技術」と「スマート化学生産技術」

産業技術総合研究所(以下産総研)は、産業技術に関する国内最大級の公的研究機関です。「技術を社会へ」をスローガンに、日本の産業や社会に役立つ技術の創出とその実用化や、革新的な技術シーズを事業化につなげるための「橋渡し」機能に注力しています。2020年度から5ヵ年の第5期中長期計画では、「世界に先駆けた社会課題の解決と経済成長・産業競争力の強化に貢献するイノベーションの創出」をミッションに掲げています。

このうち我々化学プロセス研究部門では、社会課題の中でも「エネルギー・環境制約」に対応するため、「資源循環技術」のうち「炭素循環技術」、特に「二酸化炭素の分離・回収技術」の開発を他領域と融合しながら重点的に進めます。また、産総研の橋渡し機能を拡充すべく、「スマート化学生産技術」、特に「二酸化炭素排出量の少ない化学品生産技術」の開発にも注力します。

要するに、産業活動により排出された二酸化炭素を分離・回収する技術と、ものを生産する段階の反応効率を上げて二酸化炭素排出を抑制するスマート化学生産技術、このふたつを柱に研究開発を進めることで、二酸化炭素排出量の削減に貢献することを目指します。

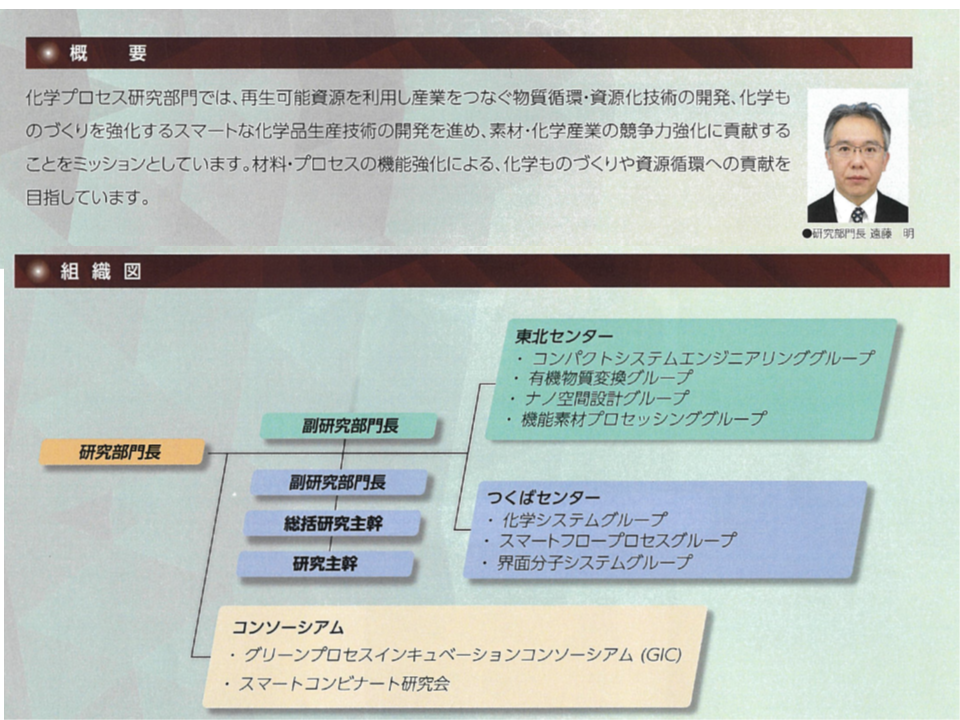

化学プロセス研究部門は、東北センターとつくばセンターの二拠点体制で研究を推進しています。また、研究部門として企業と組織したコンソーシアム(研究会)をふたつ(グリーンプロセスインキュベーションコンソーシアム、スマートコンビナート研究会)運営しています。

2.資源循環技術

~二酸化炭素の分離・回収技術~

- 化学プロセス研究部門第5期中長期目標の柱である「資源循環技術」と「スマート化学生産技術」のうち、まずは「資源循環技術」について、副研究部門長の木原さんから概要をご説明いただけますでしょうか。

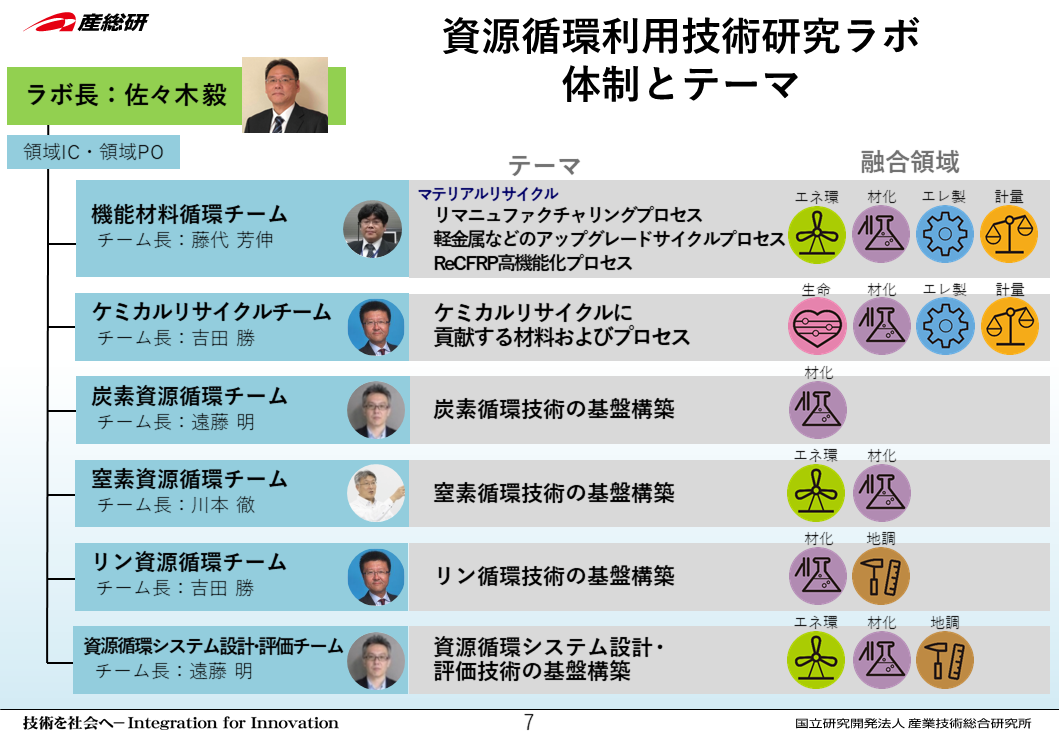

◆ 資源循環利用技術研究ラボ

資源循環の課題解決に全所的に取り組む研究体制として、産総研に7つある領域が融合して研究を推進するバーチャルなラボ「資源循環利用技術研究ラボ」が設置されました。資源循環利用技術研究ラボのターゲットは、炭素、窒素、リン、金属やプラスチック等と広く、それぞれチームに分かれて各テーマに取り組んでいます。このうち二酸化炭素を扱うのが「炭素資源循環チーム」で、その中でも化学プロセス研究部門は、二酸化炭素の分離・回収技術に注力して研究を進めています。

◆ アミン化学吸収法に代わる省エネな二酸化炭素分離・回収技術

火力発電所や製鉄所等から排出される(中濃度から高濃度の)二酸化炭素は、主に「吸収」という操作によって回収されます。二酸化炭素は酸性ですから、アミンなどのアルカリ性の溶液を用いて、酸とアルカリの反応で吸収する「化学吸収法」が実用化されています。その吸収効率は非常によく、二酸化炭素の排出量を大幅に削減できるため、商用化も進んでいます。ただし、アミンで二酸化炭素を吸収した後、今度はアミンを「再生」する操作が必要になるのですが、この工程で120℃近くまで加熱する必要があり、エネルギーコストがかかる課題がありました。

その解決手段として我々が研究を進めているのが、「膜分離」という方法です。分離膜を使うことでアミンの再生に必要なエネルギーが不要になるため、膜分離法で二酸化炭素をより省エネルギーに分離・回収しようと研究を進めています。特に、化学プロセス研究部門がコア技術として有する膜分離のシーズがふたつあります。

◆膜分離のシーズ1:ゼオライト膜

ひとつは、分子と同程度の大きさの孔を持つ「ゼオライト」という無機物質を用いて、二酸化炭素を分離・回収する方法です。工場等から排出される二酸化炭素を回収する時には、二酸化炭素と他の不要な物質を分離する必要があります。これまで、二酸化炭素とメタンの分離をターゲットにゼオライト膜を開発してきましたが、現在は二酸化炭素と窒素の分離に注力しています。窒素は、メタンより分子サイズが小さく二酸化炭素の分子サイズに近いので、より分離の難易度の高いガスです。二酸化炭素を窒素等と分離する時、ゼオライトの孔の大きさを制御することで、二酸化炭素だけ、あるいは二酸化炭素以外の成分だけを通すことができます。このようなゼオライト膜の分子ふるい機能を用いた二酸化炭素分離膜の開発を進めています。

◆膜分離のシーズ2:イオン液体

もうひとつは、膜分離にイオン液体を用いる研究を行っています。イオン液体とは室温付近に融点を持つ液体の塩で、うまく加工することで膜にできます。イオン液体は二酸化炭素と親和性が非常に高く、多量の二酸化炭素を溶解できます。一方、窒素などのガスはイオン液体にほとんど溶解しません。イオン液体に対するガスの溶解性の差を利用することで、二酸化炭素と窒素などが混合した気体から二酸化炭素だけを膜の反対側に通すことができます。

- それでは、ゼオライト膜やイオン液体を用いた膜分離の具体的な研究内容について、研究部門長の遠藤さんから詳しくご説明いただけますか。

◆ 多種多様な二酸化炭素排出源に応じた分離・回収技術の開発

木原の説明とも一部重複しますが、研究の背景から内容まで一通り説明します。

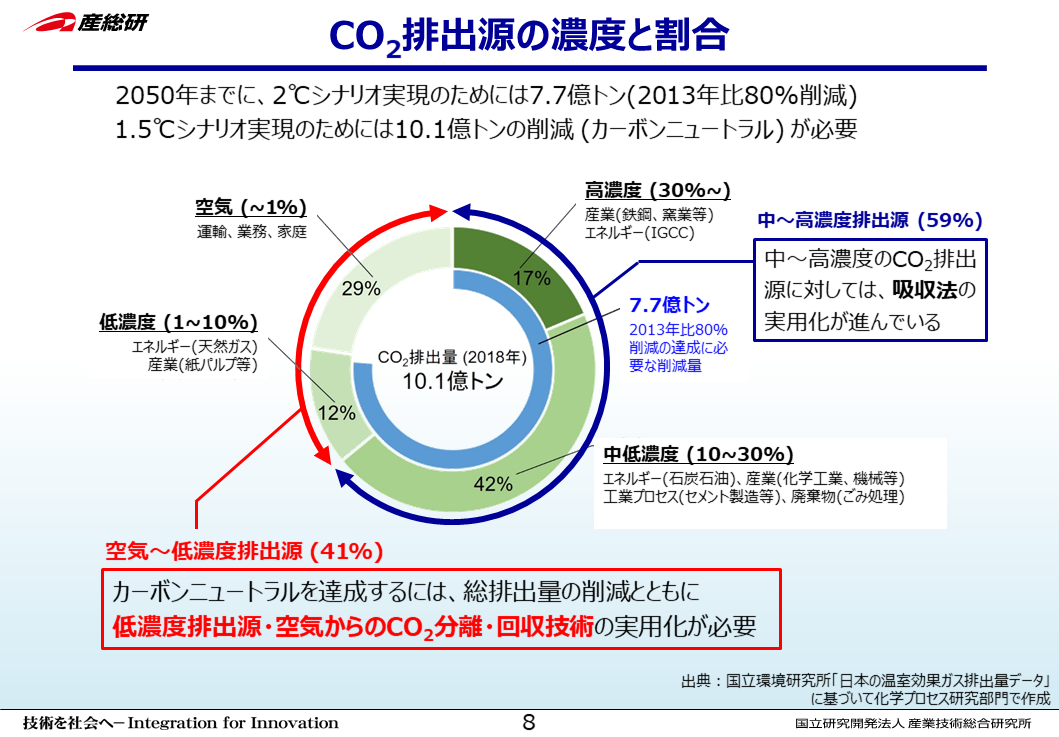

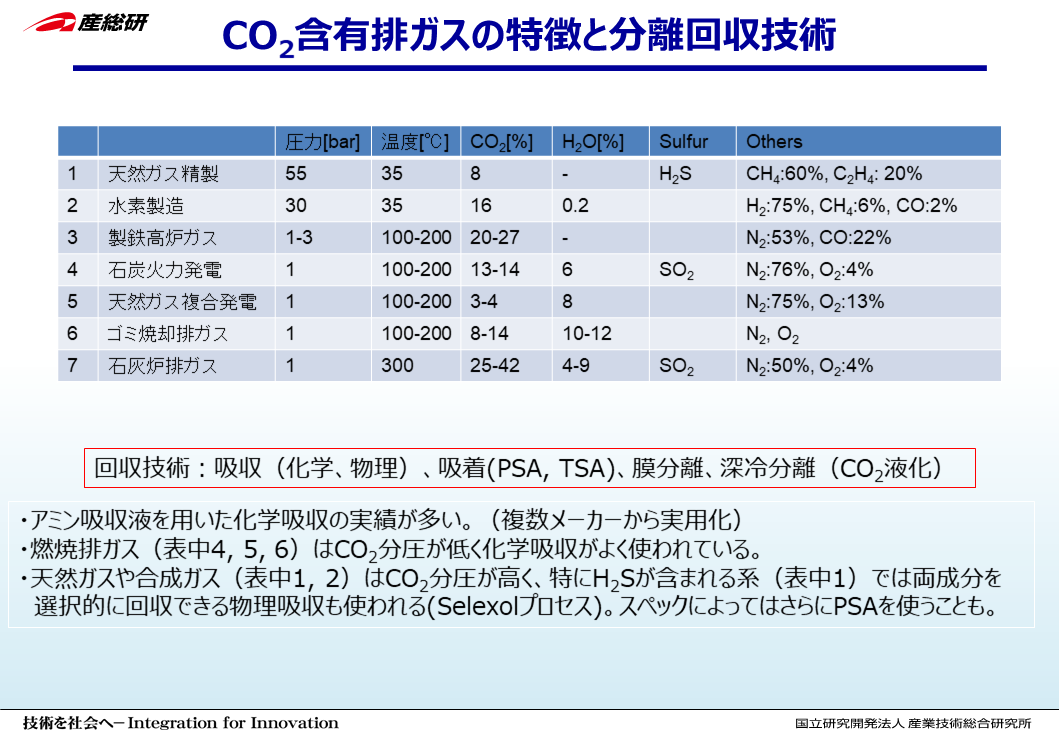

カーボンニュートラルの達成には、省エネかつ高効率に二酸化炭素を分離・回収する材料やプロセスの実用化が必須で、多種多様な二酸化炭素排出源に応じた分離・回収技術の開発が重要です。工業施設等から排出される高濃度な二酸化炭素については、吸収法の実用化が進んでおり、国のプロジェクトや産総研等でも取り組んできました。一方、低濃度排出源や空気中の二酸化炭素については分離・回収が難しいため、第5期中長期計画では、特に10%以下の低濃度排出源や空気中の二酸化炭素回収を目標に研究開発を進めています。低濃度でも回収できるようになれば、高濃度でもより効率的に展開することができます。

また、資源循環融合ラボとして、回収後の二酸化炭素をメタノールやポリウレタンなどの有用化学品に変換し、資源として有効活用するカーボンリサイクルの研究も行っています。

二酸化炭素の分離・回収技術は数多くあります。複数メーカーから商用化され最も進んでいる方法が、アミン系溶液を用いて二酸化炭素を回収する化学吸収法です。すでに100トン/日規模の二酸化炭素分離・回収技術が商業化されています。そのほか、吸着剤を用いる方法や膜分離を用いる方法など色々ありますが、それぞれ得意・不得意があります。特に膜分離は、まだ実用化には一番遠い技術ですが、他の方法と比べて、再生に対するエネルギー投入等が不要になるため、理論的には最も省エネルギーな二酸化炭素分離・回収プロセスです。

もともと我々の研究部門でも、二酸化炭素とメタンの分離用にゼオライト膜の開発を行ってきました。それを今度は排ガスからの二酸化炭素の分離・回収に使おうということで、二酸化炭素と窒素の混合ガスから二酸化炭素を選択的に透過する膜の開発にシフトしたというわけです。

◆ 高二酸化炭素選択性ゼオライト膜の開発

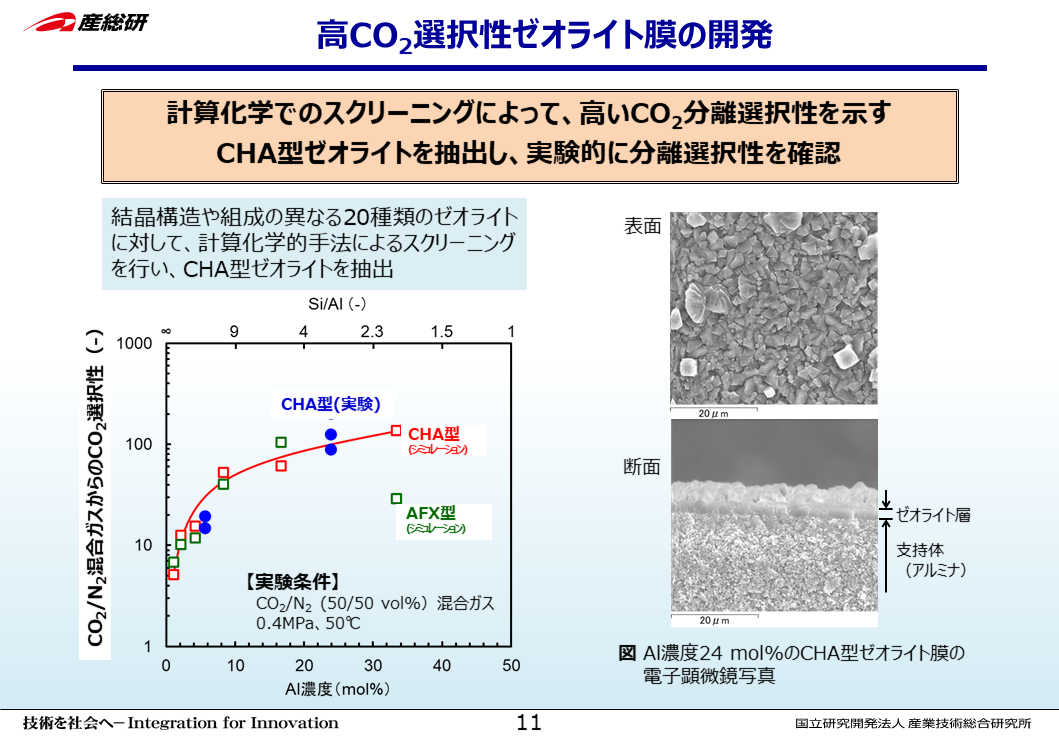

ゼオライトは、アルミニウム(Al)とケイ素(Si)と酸素(O)の化合物(アルミノケイ酸塩)で、分子サイズ(数オングストローム=1千万分の1ミリメートル)の規則的な孔を持つ、結晶の総称です。ゼオライトの孔より小さな分子は孔の中に吸着できますが、孔より大きな分子は孔の中に入ることができないため、孔の大きさを利用して分子を分離できる「分子ふるい」の特性があります。ゼオライトの吸着特性は、結晶骨格のアルミニウムとケイ素の比率をコントロールすることでも変化させることができます。

ゼオライトを膜状に成長させ、数マイクロメートル(1千分の1ミリメートル)にも満たない薄いゼオライト層で緻密層を形成します。緻密ですが、ゼオライトそのものの孔があるため、その孔をガスが選択的に透過できます。二酸化炭素と窒素の混合ガスでは、二酸化炭素の方が窒素よりも膜を透過しやすいのですが、例えば、アルミニウムとケイ素の比率を変えて、アルミニウム含有量の高いゼオライトにすると、二酸化炭素に対する選択性を高めることができます。

ゼオライトには「International Zeolite Association」で認定された構造が二百数十種類あります。その中で二酸化炭素の分離に適した、二酸化炭素の分子サイズと近い孔を有するゼオライトの候補が数種類あります。その中でどのゼオライトが最適か、シミュレーションでスクリーニングし、「チャバサイト型(CHA型)ゼオライト」という種類がよさそうだと当たりをつけました。そして、二酸化炭素と窒素の50:50の混合ガスで、従来よりも二酸化炭素を100倍分離選択できるゼオライト膜を実験的に確認することができました。

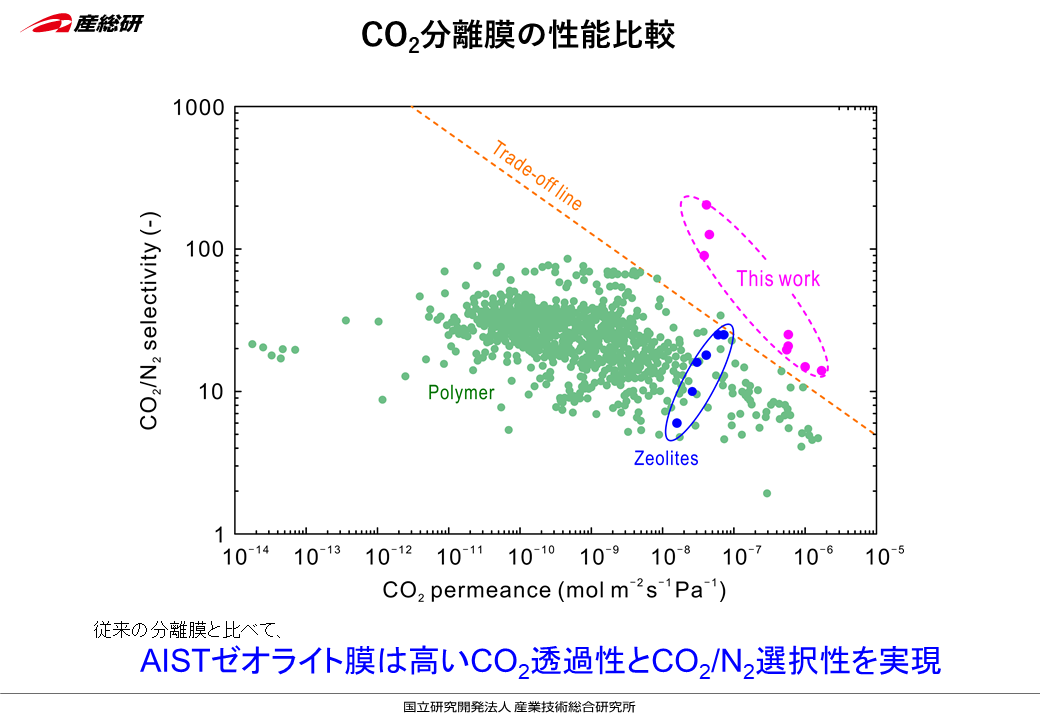

◆ 各種二酸化炭素分離膜の性能比較

膜の性能としては、二酸化炭素の分離選択性(selectivity)に加えて、透過性(permeance)も重要です。二酸化炭素と窒素の混合ガスでは、二酸化炭素の方が透過しやすいのですが、我々が開発したゼオライト膜が二酸化炭素をどれくらい速く通すかを示したのが、このグラフです。グラフの右上ほど、二酸化炭素を速く透過して選択性も高い、つまり膜の性能がよいことを示しています。各種二酸化炭素分離膜の性能を比較した結果、産総研の開発したゼオライト膜は、他の膜よりも性能がよい結果が出始めている状況です。このように、ゼオライト膜の開発から性能評価まで行っています。

◆ イオン液体を用いた二酸化炭素吸収・分離技術

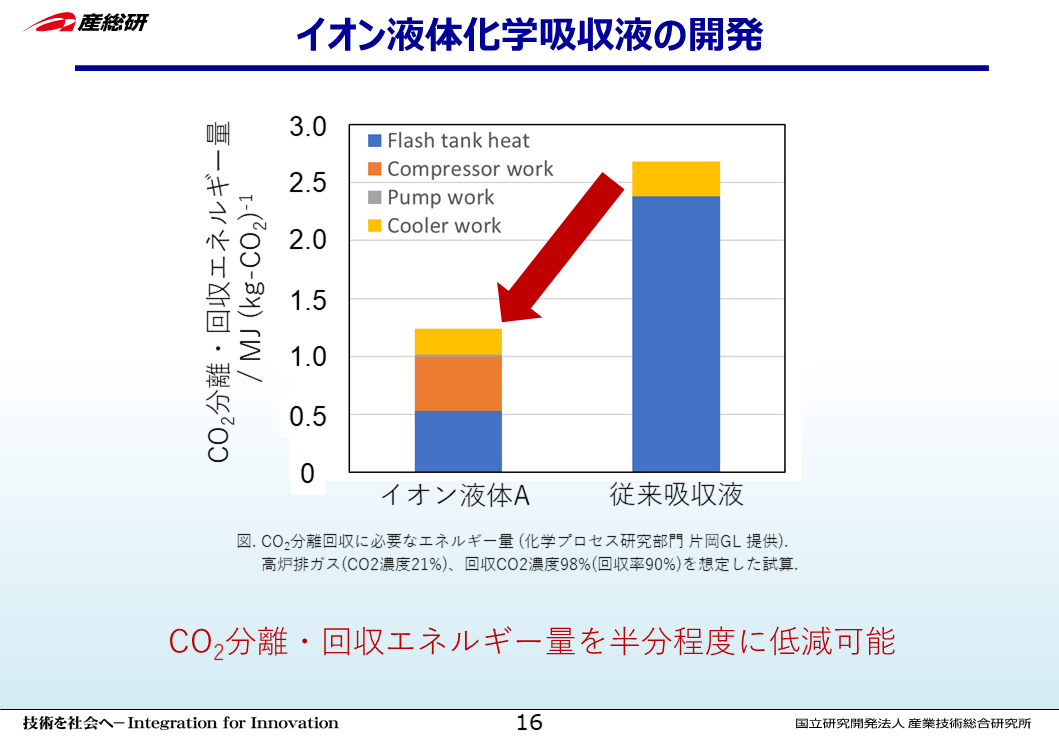

次に、イオン液体を用いた化学吸収法と膜分離法の研究についてご説明します。二酸化炭素の分離・回収技術として最も進んでいるのは、アミンなどの水溶液による化学吸収法であることは先程も説明しました。化学吸収法では、二酸化炭素を分離した後、二酸化炭素を回収するために、加熱してアミン水溶液から二酸化炭素を放出させる必要があるのですが、その時に多量の熱エネルギー消費することが問題視されています。つまり、二酸化炭素の吸収は自発的に起こるのですが、二酸化炭素を放出させるのに外からエネルギーを加える必要があります。再生可能エネルギーや、もともと捨てる予定だったエネルギーを使う分にはよいですが、わざわざ別のエネルギーを使うと、二酸化炭素の回収のために余計な二酸化炭素が発生することになります。そこで、できるだけエネルギーは使わずに、二酸化炭素の吸収と放出ができるイオン液体を開発しています。

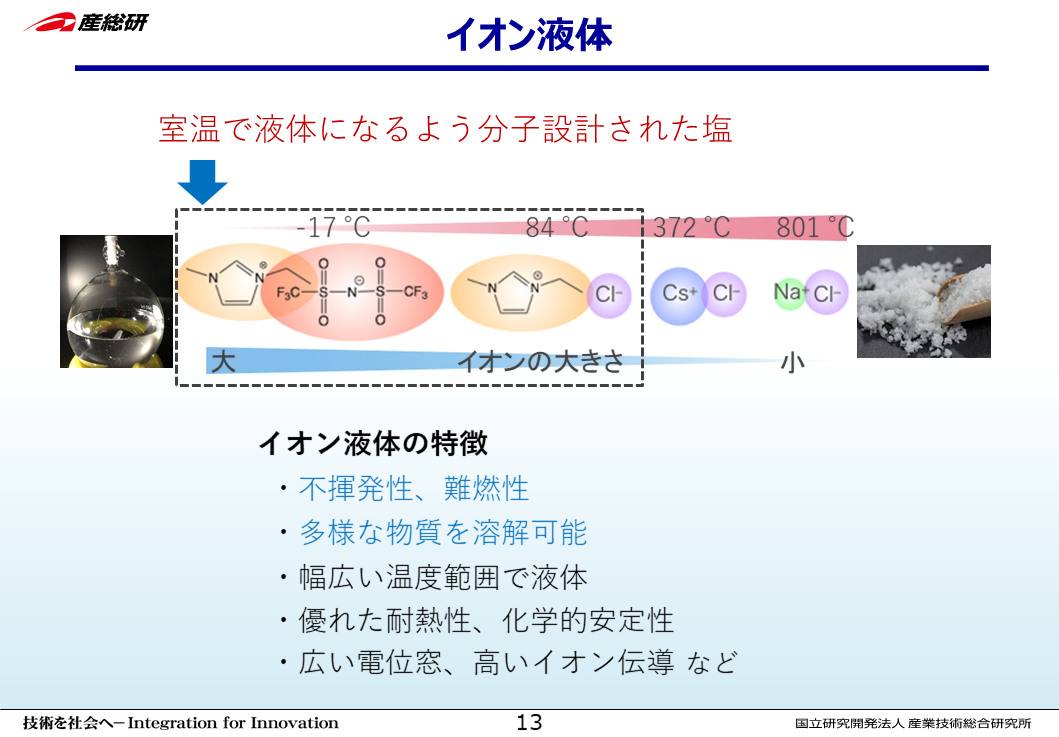

◆ イオン液体とは

イオン液体とは、常温で液体になるよう分子構造が工夫された塩です。普通は塩といえば陽イオンと陰イオンが格子状にしっかり結びついた無機塩で、室温では融けない固体です。一方、イオン液体は、イオンのサイズを大きくしたり、イオンの形状を非対称にしたりすることで、陽イオンと陰イオンの結びつきを弱めて融点を低下させ、室温でも液体として利用できるようにした塩です。イオン液体は多様な物質を溶解できるうえ、有機溶媒とは異なり、揮発性が非常に低くて燃えにくいのが特徴です。化学プロセス研究部門では、イオン液体が二酸化炭素等のガスをどれくらい吸収・放散できるかを研究しています。

◆ イオン液体化学吸収液の開発

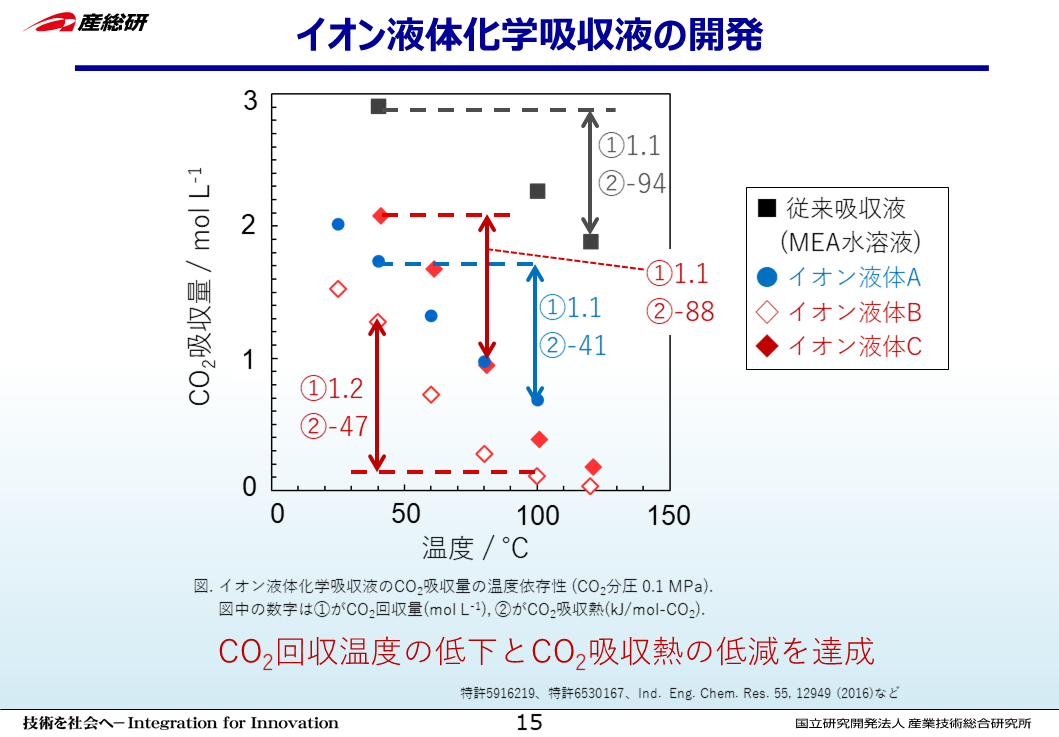

このグラフは既存のアミン水溶液とイオン液体の二酸化炭素吸収量の温度依存性を比較したものです。化学吸収液は、温度が低いほど二酸化炭素を多く吸収し、温度が高いほど吸収量が少なくなります。つまり、温度操作による二酸化炭素吸収量の変化を利用して、二酸化炭素を分離・回収できます。研究成果に基づいてイオン液体の改良を進めた結果、既存のアミン水溶液よりも二酸化炭素の吸収量は少ないものの、温度操作による吸収量の変化が大きいイオン液体を開発できました。既存のアミン水溶液よりも低い温度で二酸化炭素を回収できるなど、従来法と比べて再生工程を簡略化できるため、二酸化炭素分離・回収技術の省エネルギー化が可能です。

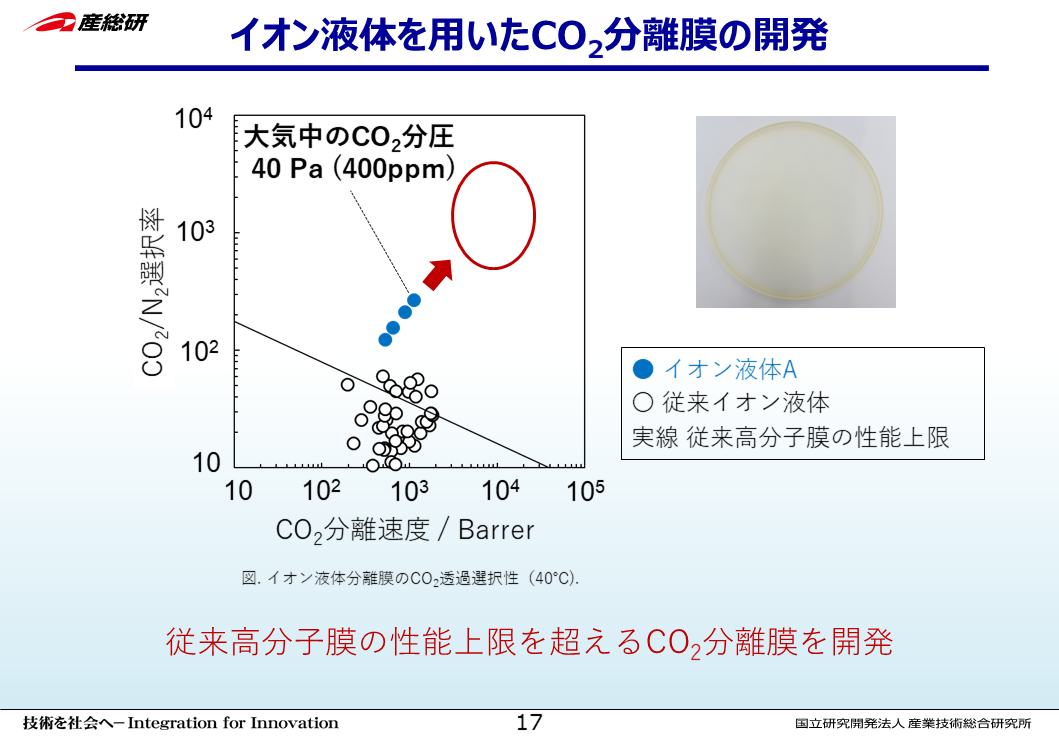

◆ イオン液体を用いた二酸化炭素分離膜の開発

さらにイオン液体を用いた二酸化炭素分離膜も開発しています。多孔質材料にイオン液体を保持させること、また、高分子とイオン液体とを組み合わせることで、イオン液体の膜をつくることができます。この膜で低濃度の二酸化炭素の分離試験を行った結果、従来の高分子膜と比べて、二酸化炭素を速く透過するだけでなく選択性にも優れていることを見出しました。現在、より低濃度の二酸化炭素の分離・回収に利用できないか、企業と共同で研究を進めているところです。

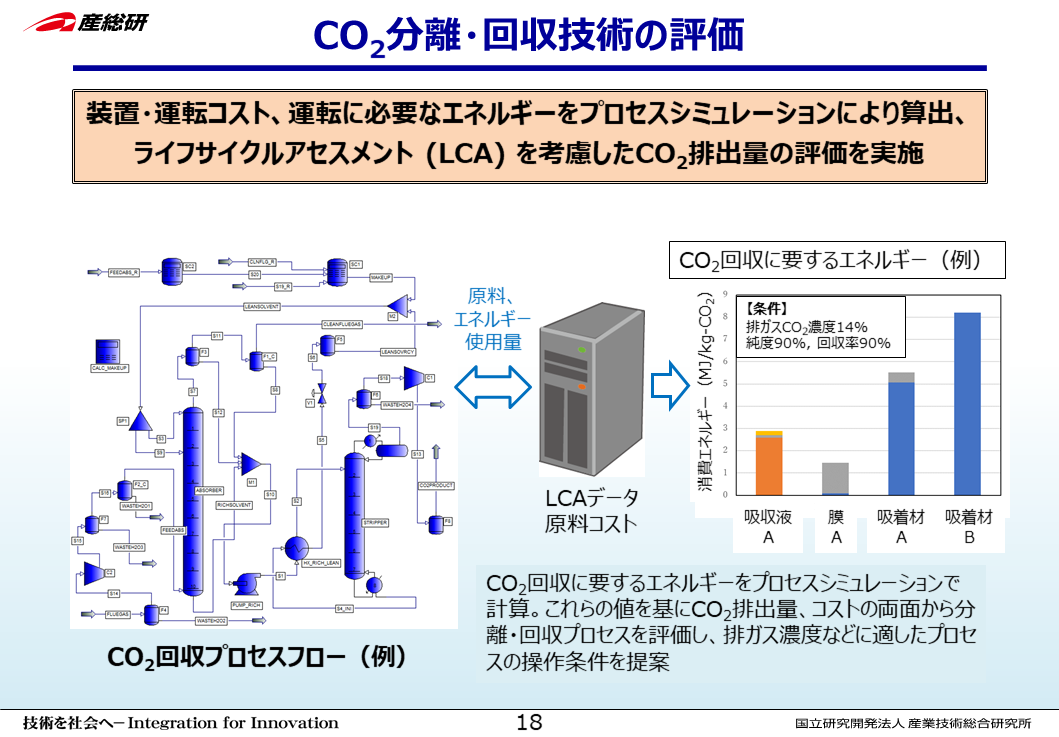

◆ 二酸化炭素分離・回収技術の評価

二酸化炭素分離・回収技術の評価については、装置や運転のコスト、運転に必要なエネルギーをプロセスシミュレーションによって算出するだけでなく、二酸化炭素の分離・回収に要するエネルギーや二酸化炭素排出量等の評価を、LCA(Life Cycle Assessment)データと統合して実施する点がポイントです。ゼオライト膜やイオン液体など分離技術の開発と、システムの評価を一体的に進める必要があると、いつも話しています。

3.スマート化学生産技術

~省エネルギー・省廃棄物な「連続フロー法」による精密合成~

― 次に、化学プロセス研究部門第5期中長期目標のもうひとつの柱である「スマート化学生産技術」について、副研究部門長の宮沢さんからご説明いただけますでしょうか。

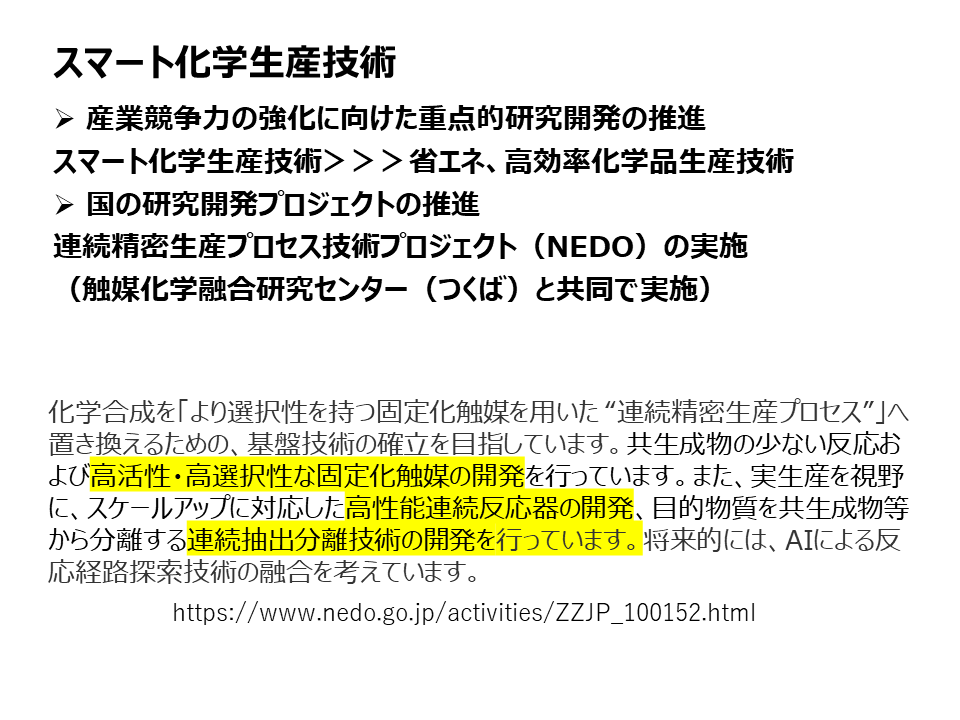

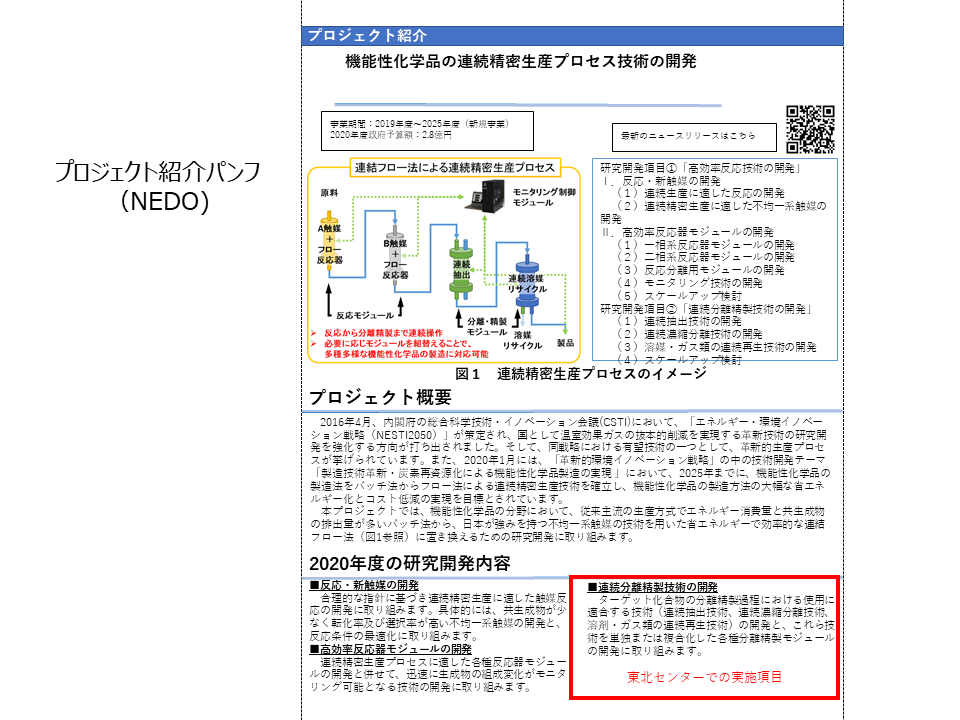

◆ 二酸化炭素排出量の少ないスマートな化学生産技術

化学プロセス研究部門では、第5期中長期目標の柱のひとつとして、二酸化炭素排出量の少ないスマートな化学生産技術の開発を重点的に進めています。例えば、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)のプロジェクト「機能性化学品の連続精密生産プロセス技術の開発」に、産総研触媒化学融合研究センター(つくばセンター)と共同で参画しています。

◆ 機能性化学品の連続精密生産プロセス技術の開発

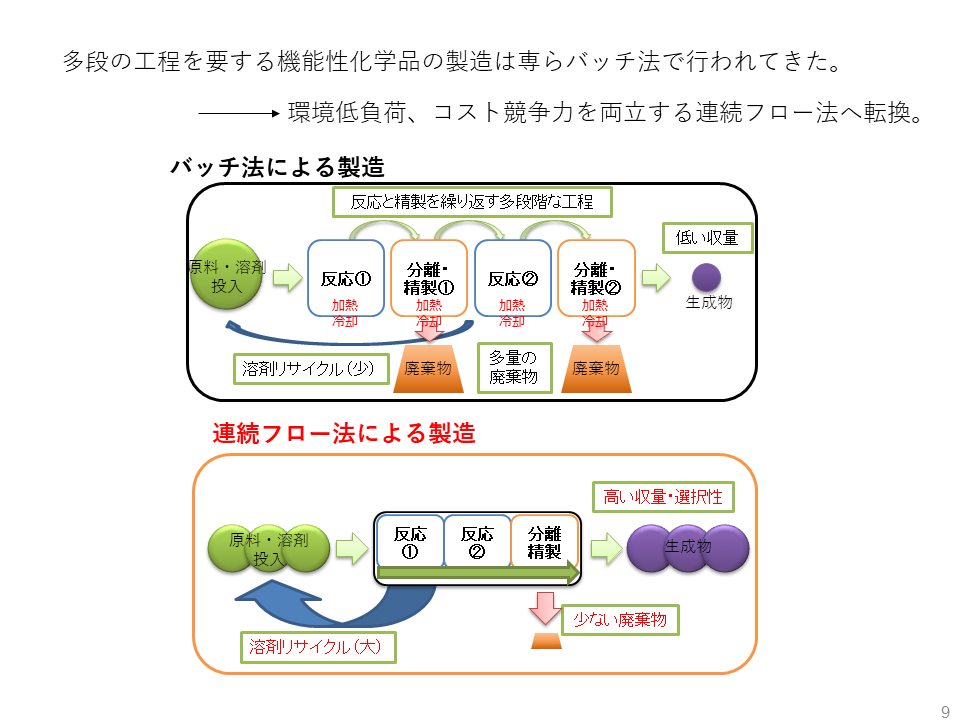

医薬中間体・原体、農薬、電子材料といった、いわゆる「機能性化学品」(基礎化学品を化学的に加工した中間化学品)は専ら「バッチ法」という古典的な方法で合成されています。バッチ法とは、原料・溶剤を反応釜に投入し反応と分離・精製を行う工程を繰り返すことで目的の生成物を得る、多段階な方法です。しかし、分離・精製の過程で多大なエネルギーが必要な上に、多量の廃棄物が排出されるため、余分な原料を必要とし、さらに廃棄物を処理する際にも多量の二酸化炭素を排出する問題がありました。その欠点は、環境負荷に加えて、最終的にはコストに反映され国際競争力の低下につながります。この社会課題を解決するため、従来のバッチ法に代わる新しい手法として「連続フロー法」を適用した生産プロセスを完成させることが本プロジェクトの目的で、化学プロセス研究部門も参画しています。

我々が目指す連続フロー法による製造とは、原料は同じですが、バッチ法では工程ごとに排出されていた廃棄物をなくすために、反応1と反応2を連続的に行い、最終段階で精製・分離する工程を組むものです。これが実現できれば、廃棄物削減、生産時間短縮、省エネで二酸化炭素排出量の少ない生産工程が完成します。その結果、コストも低下し、国際競争力も向上して、日本の産業力の強化に貢献できるというプロジェクトです。

◆ 3つの研究の柱のうち、連続分離精製技術の開発を担当

連続フロー法を完成させるためには、必要な要素が3つあります。1点目が、今までにない新たな触媒の開発(高活性・高選択性な固定化触媒の開発)。2点目が、その触媒を有効に使うことができる反応器の開発(高性能連続反応器の開発)。3点目が、最終的にできたものをきれいにする分離精製技術の開発(連続分離精製技術の開発)。この3つが本プロジェクトの柱です。

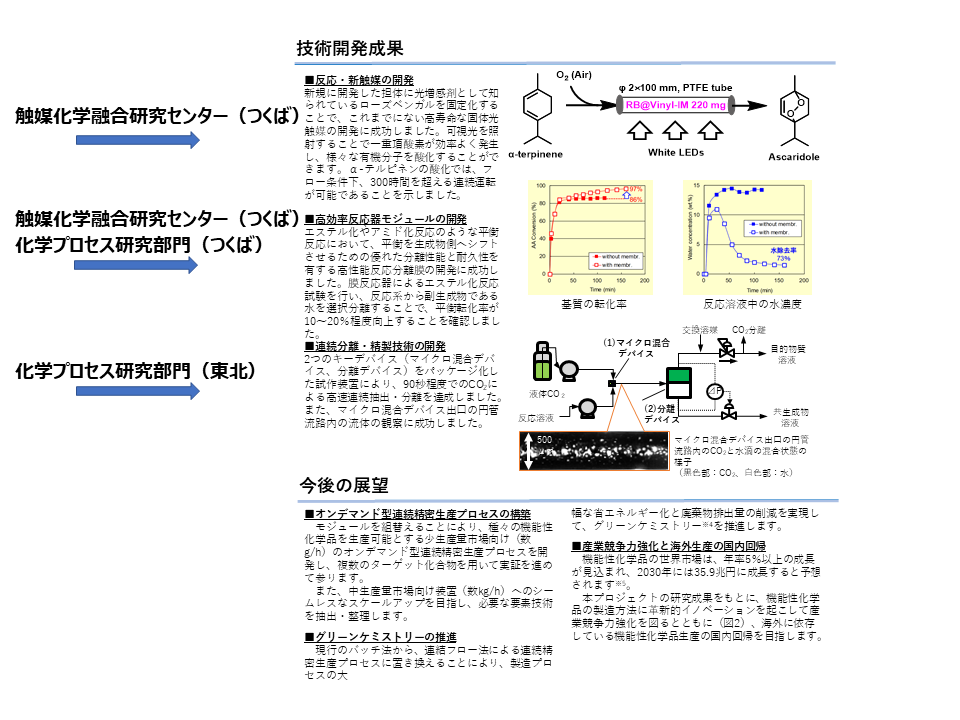

◆ 技術開発の成果

産総研からは触媒化学融合研究センター(つくば)と化学プロセス研究部門(東北、つくば)が連携して本プロジェクトを進めています。このうち、つくばセンター(化学システムグループ)では、2点目の反応器の開発を担当しています。膜を用いて化学反応の平衡を生成物側にシフトさせることで、同じ反応でも目的物を大量に得ることを目指しています。従来は86%で平衡状態に達していたものが、膜を導入して平衡をシフトさせることで、97%まで転化率を向上させることに成功しています。

東北センター(コンパクトシステムエンジニアリンググループ、ナノ空間設計グループ)が担当するのは、3点目の連続分離精製技術の開発(生成物の抽出・分離、分離膜による溶剤・ガス再生)です。一例として反応によって得られる混合物から必要な物質を液体の二酸化炭素で抽出し、不要なものは分離・除去して、必要なものを選択的に得ることを連続的に実施するプロセスの開発を担当します。もともと東北センターには、超臨界流体など、高温・高圧状態の水や二酸化炭素をテーマに20年以上研究してきた蓄積があります。それを実際の化学プロセスに展開した例です。複数の反応器を経由して、きれいにして目的の生成物を得るとともに、反応に使用した溶媒等はリサイクルして外部に出さないようにすることを、省エネルギーかつ高効率に実施する方法を開発しています。

本プロジェクトの研究成果をもとに機能性化学品の製造方法にイノベーションを起こし、我が国の産業競争力の強化を図るとともに、海外に移転した製造現場を国内回帰させ、雇用にも貢献することを目指して、研究開発を進めています。

4.メッセージ

― 最後に、化学プロセス研究部門の皆さんから読者へのメッセージをお願いします。

日本政府の方針として、2050年にカーボンニュートラルを達成すること、また、それを実現するために2030年には温室効果ガスの排出量を2013年度比で46%削減することが目標として示されました。2030年と言えば、すぐそこです。多くの企業の皆様は、自社の活動における二酸化炭素排出量の削減を喫緊の課題として捉えられていることと思います。産総研化学プロセス研究部門は、企業活動中に排出される二酸化炭素を抑制する技術、また企業活動の結果として排出される二酸化炭素を分離回収する技術の両方の開発に取り組んでいます。これらの技術は、企業の業態や規模に応じてカスタマイズする必要があります。ぜひ、皆様の個別のニーズ、お困りごとをお聞かせいただければと思います。産総研は、技術相談から技術コンサルティング、さらには共同研究に至るまで、ステージに応じたさまざまな連携メニューを用意して、企業の皆様のご要望にお応えすることができます。化学プロセス研究部門は、企業の皆様が抱える課題を解決することが我々の大事なミッションと考えており、そして、そのことが我が国全体の社会課題の解決につながると信じて研究開発に取り組んでまいります。

― 遠藤さん、宮沢さん、木原さん、ありがとうございました。