![<レポート>産総研EBISワークショップ「天然素材のものづくり革命」開催、粘土やスギで新製品続々、中小企業が世界初を作る方法とは]() 取材・写真・文/大草芳江

取材・写真・文/大草芳江

2020年03月11日公開

産業技術総合研究所東北センター(以下、産総研東北センター)が東北地域新産業創出に向けて、産学官金"協奏"による新たな企業支援の試み「Tohoku Advanced Innovation Project(TAIプロジェクト)」を2018年夏からスタートさせた。産業・技術環境の変革の波に乗って企業が大きく発展できるよう、主に経営層を対象に、さまざまな先端技術を体験できる勉強会「EBIS(Expanding Business Innovations for executiveS)ワークショップ」を開催している。2019年度に東北各県で実施されたEBISワークショップの模様をレポートする。

【関連記事】

◆ 産総研「TAI(鯛)プロジェクト」始動!~東北発イノベーションに向けて~

◆ 第1回産総研EBISワークショップレポート「中小企業のIT化からIoT化を支援するMZプラットフォームセミナー」

◆ 第2回産総研EBISワークショップレポート「青森県よろず支援拠点IoT活用セミナー」

◆ 第3回産総研EBISワークショップレポート「わが社で使える放射光」

◆ 第4回産総研EBISワークショップレポート「エッジAIがビジネスを変える」

◆ 第5回産総研EBISワークショップレポート「チームの創発力・実現力を引き出すデザインブレインマッピング(新規事業創出に向けて)」

◆ 第6回産総研EBISワークショップレポート「ハーネスの未来~100年に1度の変革期に備えるには~」

◆ 第7回産総研EBISワークショップレポート「燃料電池自動車が拓く水素社会~FCVの開発の意義と動向~」

※ 本インタビューをもとに産業技術総合研究所様「TAIプロジェクト報告書」を作成させていただきました。詳細は、産業技術総合研究所東北センターHP「TAIプロジェクト」をご覧ください。

2019年度 産総研東北センターTAIプロジェクト EBISワークショップ「天然素材のものづくり革命...新しい天然素材のちょい足しで製造業が変わる...」レポート

「天然素材のものづくり革命」のようす=2月3日、ホテルニューパレス(福島県会津若松市)

化石燃料依存からの脱却が世界的に急務な課題となる中、粘土やスギといった天然由来原料の新素材が持つ可能性を紹介する勉強会「天然素材のものづくり革命...新しい天然素材のちょい足しで製造業が変わる...」が2月3日、福島県会津若松市内のホテルで開催され、地元製造業や支援機関等の担当者ら28名が参加した。

産業技術総合研究所東北センター所長の伊藤日出男さん

中小企業に新たな事業の柱につながる気づきの場を提供しようと、産業技術総合研究所(以下産総研)東北センターが昨年度から東北各県で開催する「TAIプロジェクト(Tohoku Advanced Innovation Project)」の勉強会「EBISワークショップ(Expanding Business Innovation for executiveS Workshop)」の一環。勉強会では、はじめに主催者である産総研東北センター所長の伊藤日出男さんが同プロジェクトについて紹介を行い、「社会状況が変化する中、事業の柱を支える次の一手の気づきを得ていただくための勉強会。ぜひ鯛を釣り上げて恵比須顔になっていただきたい」と呼びかけた。

産業技術総合研究所東北センターの蛯名武雄さん

講師は、産総研東北センターの蛯名武雄さんが務めた。蛯名さんは「粘土やスギで新製品続々!!~複合材料の使い方と成功事例~-中小企業がフツーに世界初を作る方法-」と題した講演で、粘土系複合素材「クレースト」とスギ由来の新素材「改質リグニン」について特性や作製・設計方法、評価結果等を概説。各天然由来素材の特性を"良いとこ取り"した複合材料の設計により、「コスト面に加えて特性でも優れたバイオマス材料の開発が可能」と強調した。さらに、保護被膜や腐食防止、材料の改質、代替材料等への活用など、オープンイノベーションの成功事例を次々と紹介。「製品化までは平均6~7年を要するが、長い目でお付き合いいただき、新しい成功事例を会津の製造業の皆様と共につくりたい」と語った。

EBISワークショップの詳細レポートは、以下の通り。

【講演1】粘土やスギで新製品続々!!~複合材料の使い方と成功事例~

-中小企業がフツーに世界初を作る方法-

1. 中小企業こそ「世界初」を

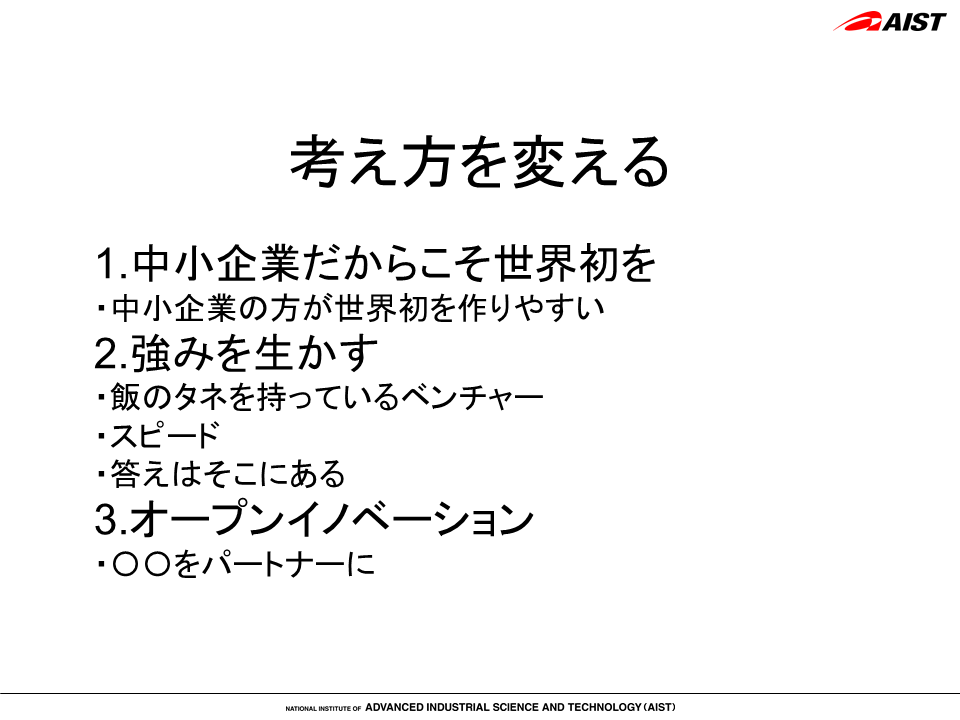

◆ 考え方を変える

講演の前半では、「中小企業だからこそ世界初を」というお話をします。現実問題として、大企業よりも、中小企業の方が「世界初」を作りやすいです。意思決定のスピードも早いですし、新規事業開拓のベースに、すでに飯のタネを持っていることはベンチャー企業よりも有利です。中小企業が持つ強みを活かすことが正しい選択肢です。「自分たちの技術だけではなかなか展開できないので、アウトソーシングしなければいけない」という考え方もあるでしょうが、答えはすでに皆さんの中にあります。その具体的な方法がわからないだけで、どうすれば自社の製品が伸びるかというアイディアはすでに皆さん自身が持っています。それをオープンイノベーションで支援するのが産総研です。最後の「〇〇をパートナーに」の〇〇が産総研になってくれれば、嬉しいです。

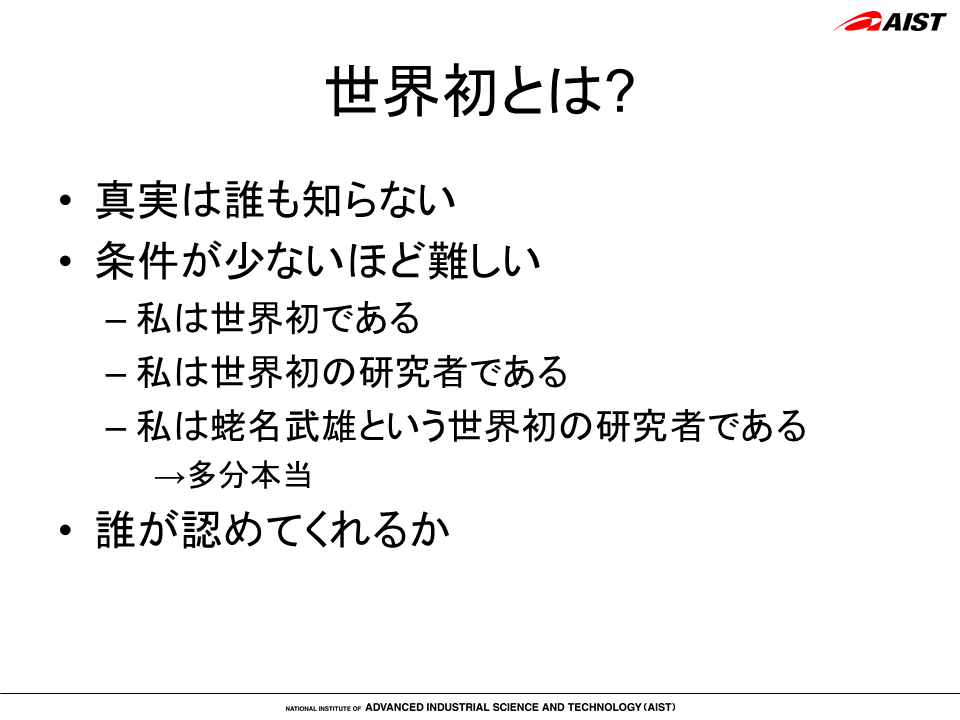

◆「世界初」とは?

「世界初」とは、実は、真実は誰も知りません。なぜならば、私たちは世の中のすべての知識を持っていないからです。それでは「世界初」と言うのは、意味がないのでしょうか。いいえ、意味があります。もし「私は世界初である」と言えば、それは嘘です。条件が広すぎます。「私は世界初の研究者である」と言うのも嘘です。ところが、「私は蛯名武雄という世界初の研究者である」と言うのは多分本当です。蛯名は日本に7,000人くらいいる名字で、同姓同名をネットで調べたら、私以外に1人しかおらず、少なくともその方は研究者ではありませんでした。条件がひとつ足されるだけで、「世界初」は多分本当なのです。このように条件を考えることで「世界初」と言えますが、重要なのは誰が認めてくれるかです。

「世界初」を国が認めてくれる制度が特許制度です。具体的には、特許権、実用新案権、意匠権、商標権があります。ビジネスにおける「世界初」とは、つまり、ブランド化です。「世界初」と謳うことで、ビジネス上有益であるかどうか。つまり、多く売れたり、高く売れたり、排他的にビジネスできるといった利点があるかを併せて考えます。

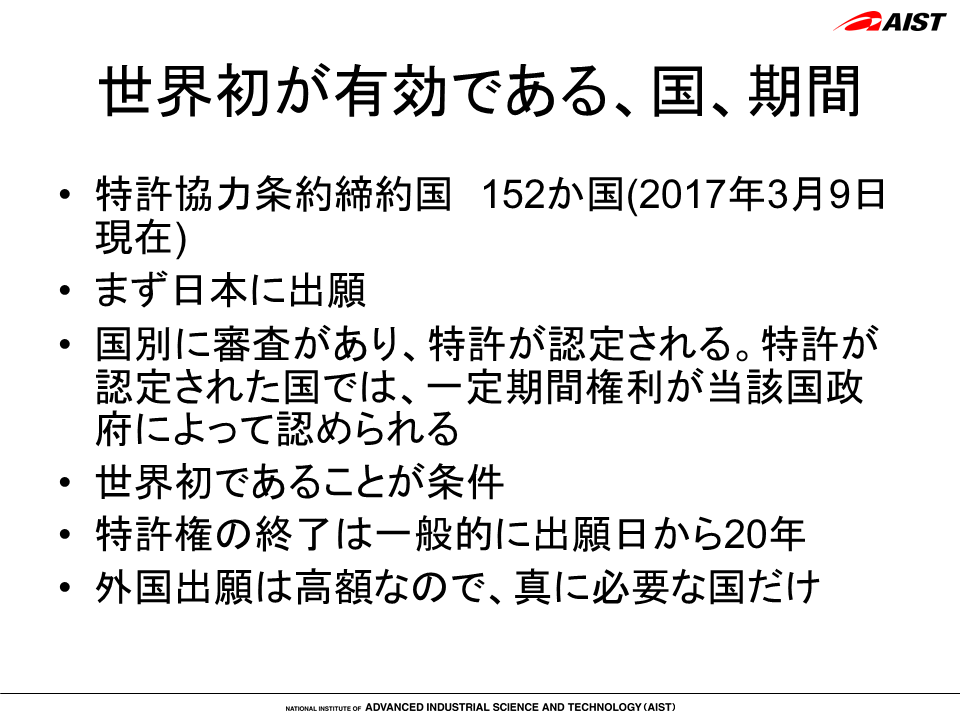

◆「世界初」が有効な国と期間

特許協力条約締結国の世界152か国については、他国の特許出願も同じルールで認めるシステムがあります。まず日本に特許を出願した後、国別に審査があり、特許が認定されます。特許が認定された国では、一定期間権利が当外国政府によって認められます。外国特許は高額になるため、真に必要な国だけ出願します。

その取得には「世界初」であることが条件です。先ほど真実は誰もわからないとお話しましたが、日本で審査するのに、世界初であることを国が認めるわけです。特許権の終了は一般的に出願から20年間。そもそも特許制度はアイディアを他人と共有するためにあります。20年間、特許権の独占的な使用を認めることと引き換えにアイディアを共有してください、それが産業全体としてプラスになる、という考え方です。

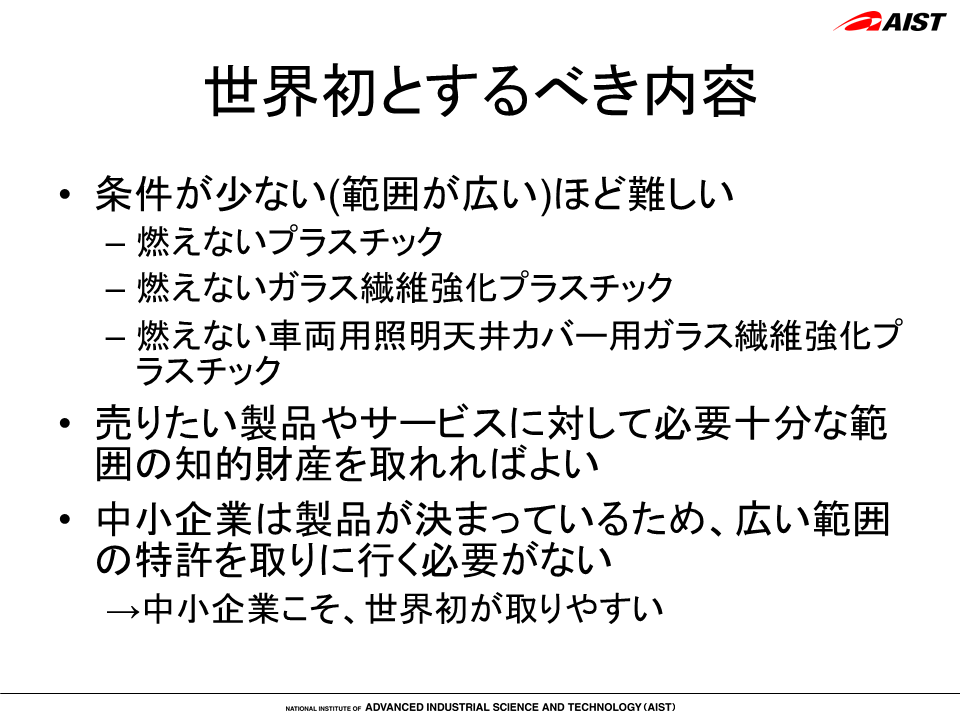

◆「世界初」とすべき内容

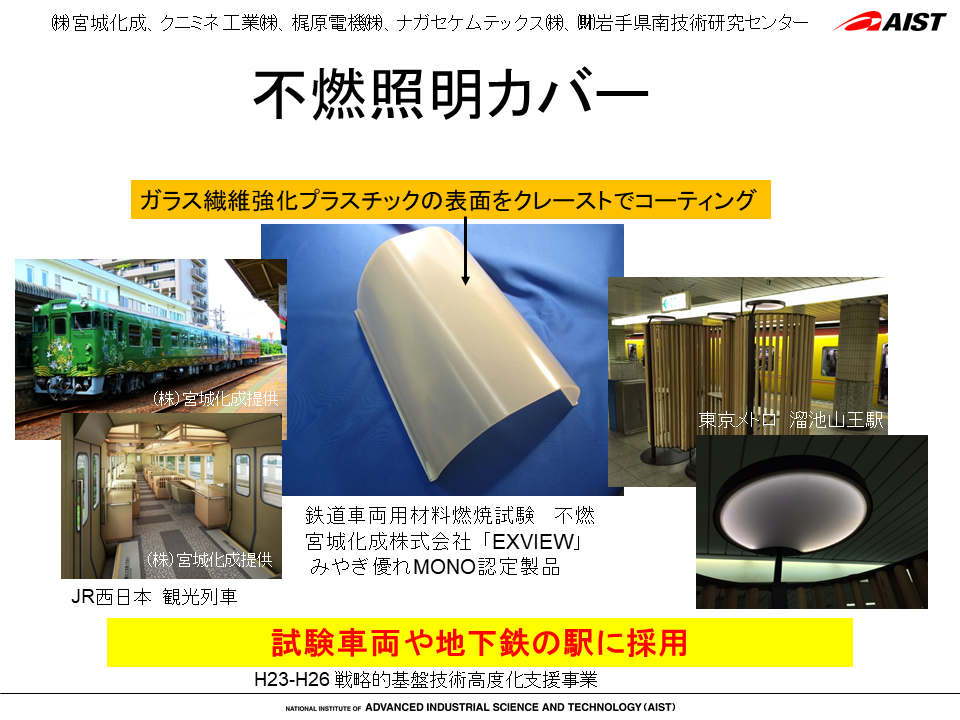

「世界初」とすべき内容は、条件が少ないほど難しいです。実際に中小企業と一緒に特許を取得した事例で言うと、「燃えないプラスチック」を発明しましたが、このままでは範囲が広すぎて特許を取得できません。「燃えないガラス繊維強化プラスチック」とプラスチックを限定しても、それでも範囲が広すぎて特許が取得できません。「燃えない車両用照明天井カバー用ガラス繊維強化プラスチック」と特定の用途を限定して、特許を取得できました。特定用途に限定すると特許が取得できます。

つまり、売りたい製品やサービスに対して、必要十分な範囲の知的財産を取れれば良いわけです。中小企業は製品が決まっているため、広範囲で特許を取りに行く必要がありません。一方で大企業は、多くの製品に対して特許化したいとなれば、逆に特許化できなくなるわけです。中小企業こそ「世界初」が取りやすいと言う所以です。

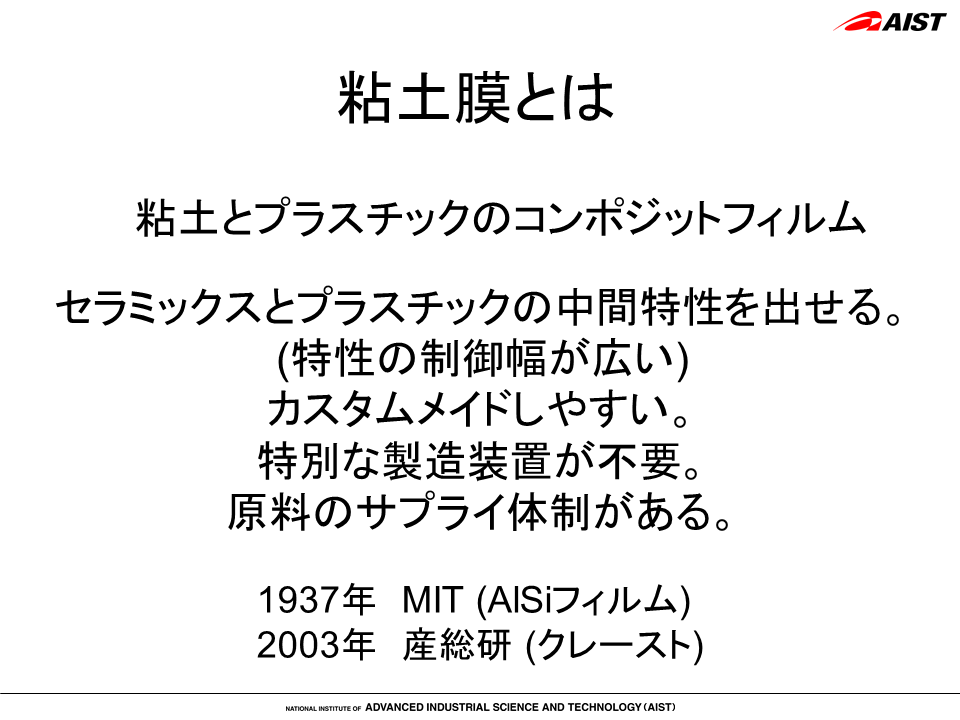

2. 粘土膜とは?

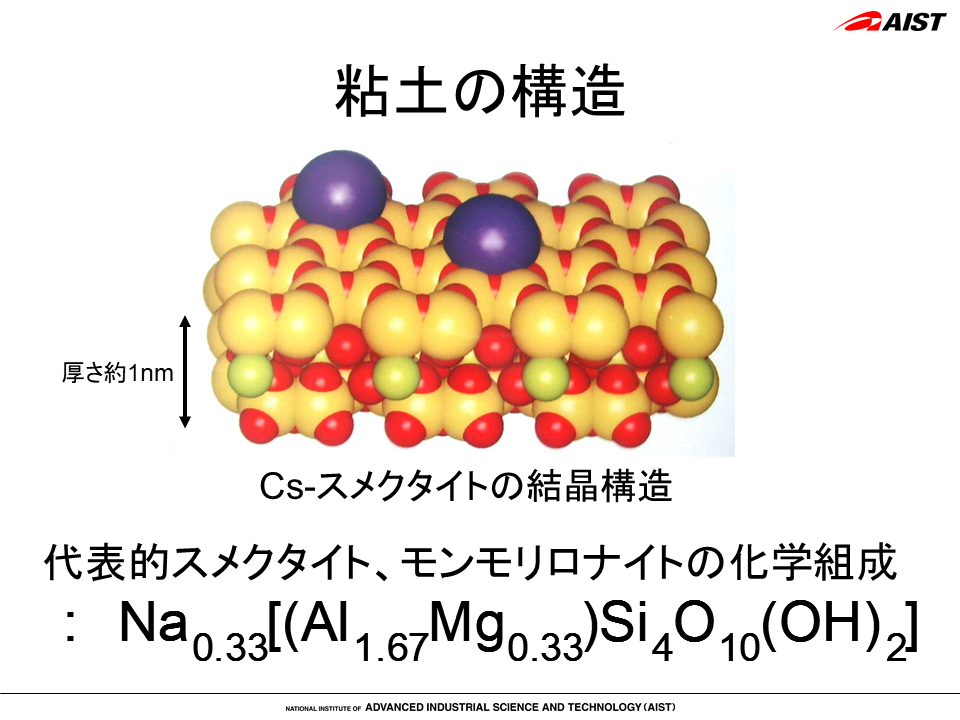

◆ 粘土の構造

私は、粘土を研究対象として、中小企業と一緒に「世界初」の特許を取得してきました。粘土(層状珪酸塩鉱物)の構造は、スライドに示すように、シリカ(黄色)と酸素(赤色)が規則正しく並んでできています。焼き物に使う粘土は、縦ではなく横に広がっています。ちなみに、縦に広がっているものはゼオライトです。横に広がると、一枚一枚の粘土結晶の間にナトリウムイオン等のプラスイオンが入ります。酸素が6個並んだ窪みに入っているのはセシウム(紫色)です。ナトリウムイオンの場合はイオン半径が小さいため、この窪みにすっぽり入りますが、セシウムは大きいため、ちょうど酸素6個のところに当たるようにはまります。そして結晶がもう一層この上にくっつくと、上側も同様に、酸素6個がくっつきますので、セシウムには合計12個の酸素がくっつきます。ナトリウムイオンの場合はセシウムに交換されます。セシウムは一度固定されると他のイオンに交換されにくいため、一般的に粘土は、放射線廃棄物処分場などでセシウムやストロンチウムを固定するためのバリア材として利用されています。このようなイオン交換性の高い粘土、ベントナイトは、東北地方に豊富に産します。ベントナイトは非常に親水性の高い粘土で、水と一緒になって膨潤し遮水層になるため、廃棄物処理場等の下に敷かれています。

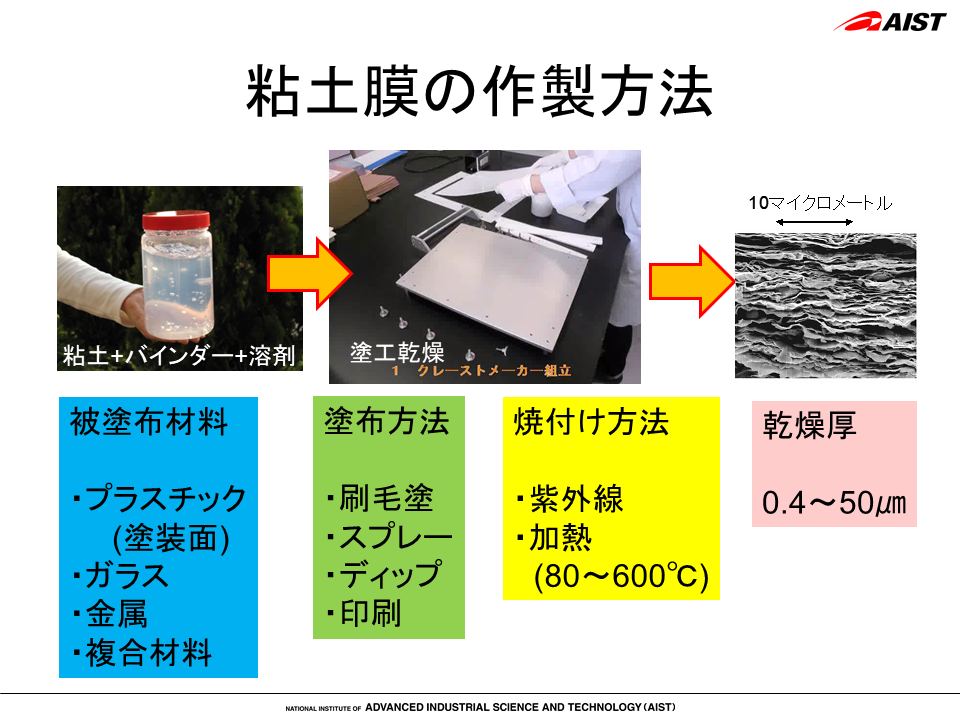

◆ 粘土膜の作製方法

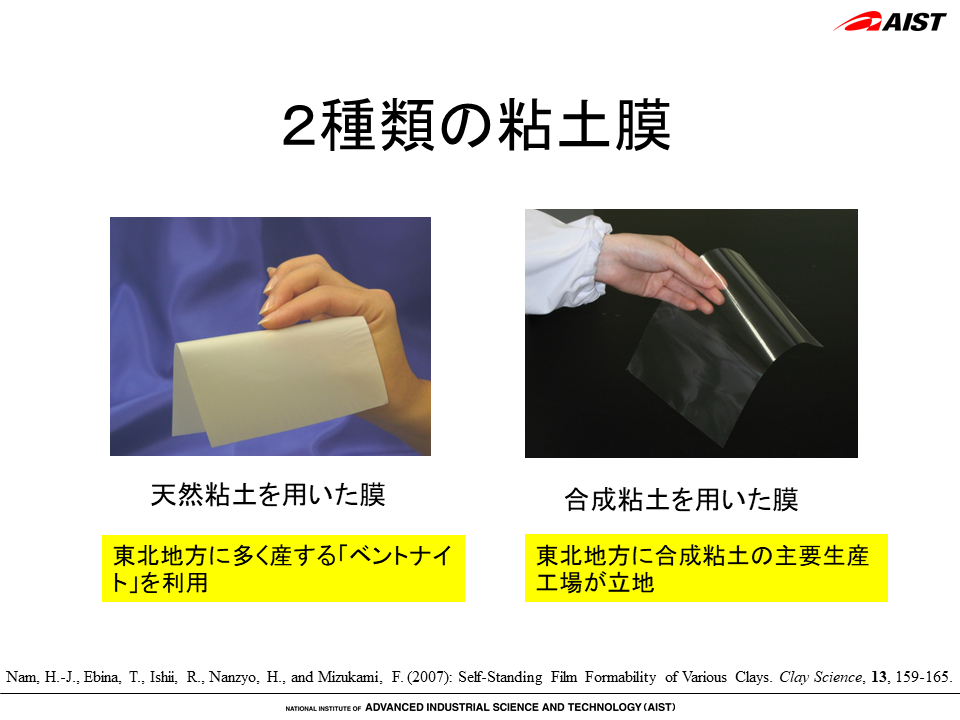

粘土膜は、原料となる粘土の粉を水に加えて、塗料のような均一なペーストにして、これを平らな基板の上に塗り、乾燥させて剥がすと膜ができるという、簡単な方法でつくることができます。ところが、そもそも水に溶ける性質故に粘土が膜になるわけですが、膜になった後、また水に溶けてもらっては困るので、膜にした後は固定する必要があります。焼き物の場合は、非常に高い温度で加熱することで、無機結晶でも水に溶けない性質に変わりますが、粘土をフィルムとして使う場合、あまり高い温度で焼くと、パリパリになって使えなくなってしまいます。そこで、柔らかいまま粘土膜を使うために、ある一定温度で加熱処理をして耐水化できる方法を開発しました。こうして完成した粘土膜は、0.4~50マイクロメートル程度の厚さで柔軟性の高い膜です。

3. 粘土膜の設計

◆ 粘土添加によって期待されること

粘土を添加していくと、粘土結晶一枚一枚が同じ方向を向いて並びますので、反対側に物質が通り抜けにくくなります。その代表がガスです。また、粘土の添加によって、耐熱性、難燃性、熱伝導率が向上し、線膨張係数が低下するため、産業用途に非常に適しています。一方、樹脂を添加するほど柔軟性は低下するトレードオフの関係があるため、どんな製品を作りたいかによって最適な組成比を決定します。要は、柔軟性を維持しつつ、トレードオフの関係にある性質を併せ持つ、"良いとこ取り"の材料開発です。

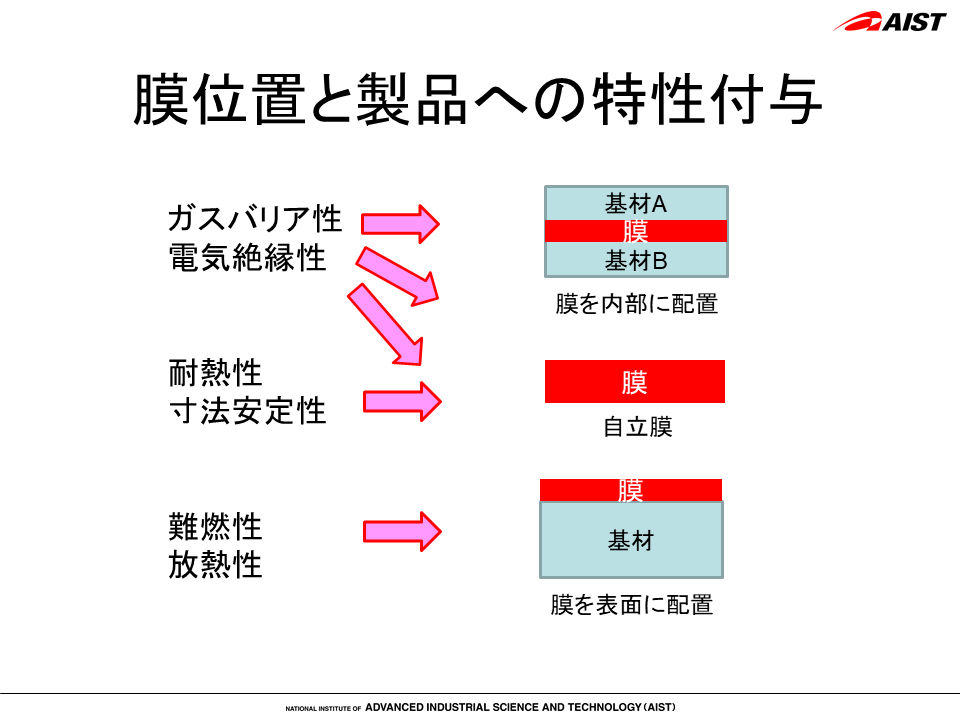

◆ 膜位置と製品への特性付与

産業用途であれば、必ずしも表面に粘土膜を塗らなければいけないわけではありません。難燃性を維持したい場合等は表面に粘土膜をコーティングする必要がありますが、例えば、電気絶縁性やガスバリア性であれば、表面である必要がないため、膜を内部に配置する場合もあります。また、耐熱性や寸法安定性を維持しようとする場合、加熱時に伸び率が小さい方に曲がるため、同じもので表から裏まで膜を作る必要があります。あるいは、合成粘土で透明な粘土膜を作ることも可能です(下スライド「2種類の粘土膜」)。様々な性質を併せ持つ柔らかいものを作りたい時、粘土膜が有効と期待いただいて、様々な企業と粘土膜の共同開発を行っています。

4. 応用事例

◆ 燃えないプラスチック

産総研では、大企業のみならず、中小企業との連携を推進しています。規模が大きな企業ほど、ある部分だけを共同研究開発して製品化は自社内で閉じる場合が多いですが、小さな企業ほど最終製品段階まで連携する場合が多いです。例えば、特許の例で先ほども挙げた、燃えない車両用照明天井カバー用ガラス繊維強化プラスチックは、実際に地下鉄駅や新幹線など、非常に高い不燃性が要求される場所に採用されています。

◆ ハイレゾスピーカー

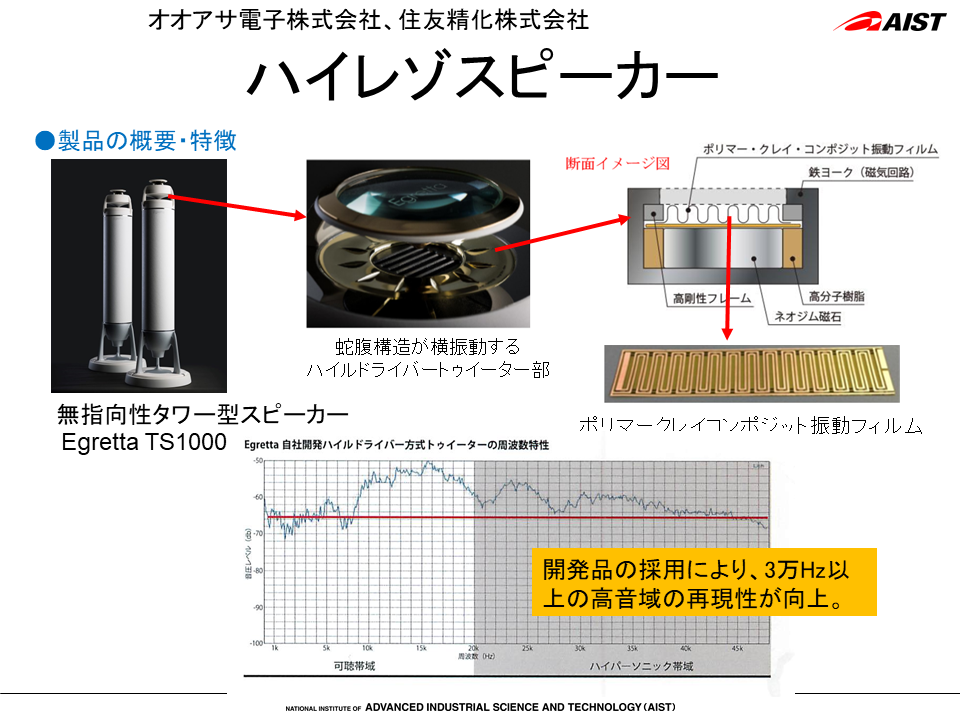

粘土とプラスチックスのコンポジットフィルム上に電子回路を描き、それを蛇腹構造に変形させて、スピーカーの部品として使用した事例です。フィルムを生産しているのが住友精化株式会社で、そのフィルムをスピーカーの部品に入れて販売しているのがオオアサ電子株式会社です。開発品の採用によって、3万ヘルツ以上の高音域の再現性が向上しました。これから5Gになりますが、良いスピーカーで良いデータを使って良い音楽が楽しめるようになるわけです。

◆ 金属用耐熱絶縁コーティング

金属に特化した絶縁コーティングを行うこともできます。ステンレスの片面にクレコートを塗布し、約600度で加熱処理すると、クレコート塗布面には変化がありませんが、無塗布面はステンレスでも酸化します。すると、金属をそのままセンサー用基板に使えるわけです。細かい振動でも感受性が高いため、私は「あへあへセンサー」と呼んでいます(笑)。実際に歪センサーとしての使用事例もあります。

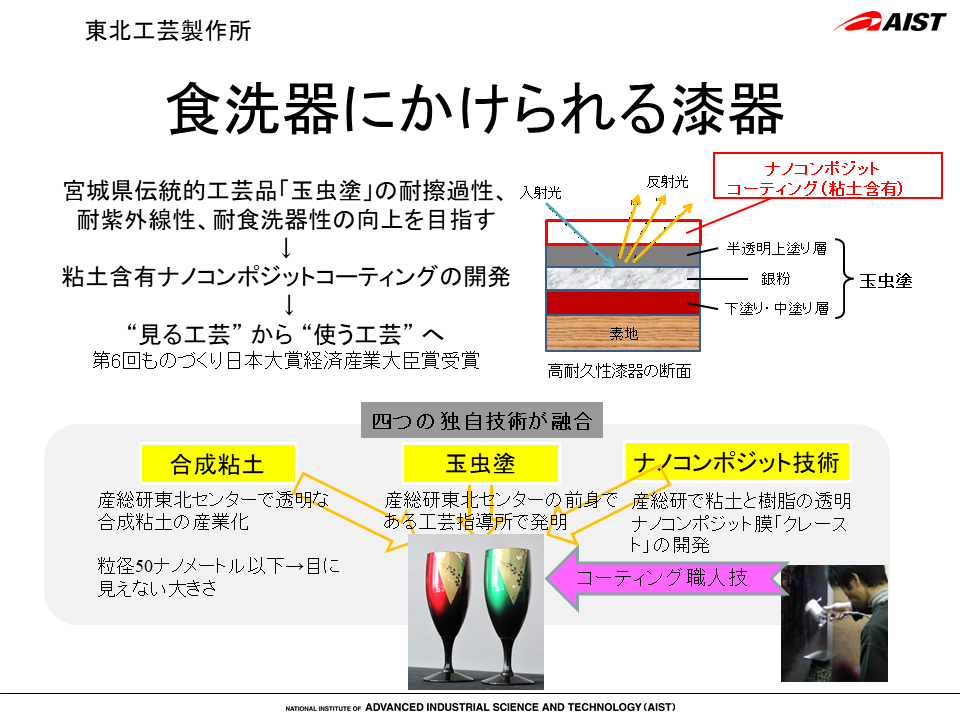

◆ 食洗器にかけられる漆器

有限会社東北工芸製作所とは、食器洗浄機で洗える工芸品の共同開発を行いました。宮城県指定の伝統的工芸品「玉虫塗」の保護膜として、粘土とプラスチックをナノレベルで混合したナノコンポジットコーティングを開発し、食器洗浄機対応の玉虫塗の製品化に成功しました。

◆ ガスバリア包装フィルム

大企業ですが、大和製罐株式会社とは、PETフィルムの上を粘土膜でコーティングし、ガスバリア性を付与した食品包装フィルムの開発を行いました。

◆ アスベストフリーガスケット

クレースト製品化第一号の取り組みは、アスベスト(石綿)を使わないガスケットの開発でした。ガスケットという、工業用配管間のつなぎ目の隙間を埋めるガス漏れ防止用のシール材として、それまではアスベストが使われていましたが、健康への影響があるとして、耐久性・耐熱性の高いアスベストの代替材料の開発が急がれていました。そこで、ジャパンマテックス株式会社とアスベスト代替ガスケットの共同開発を始め製品化に成功しました。現在では、発電所や化学プラントなどに広く導入されています。

◆ 電子機器の新規放熱材

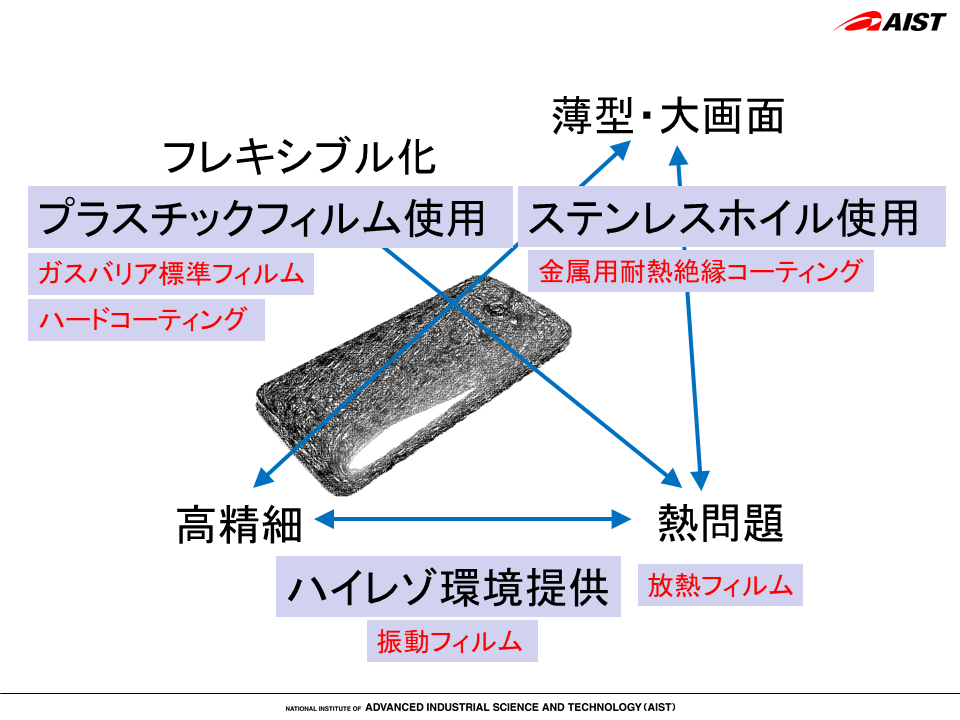

近年、電気、電子機器分野では、軽量化、薄型化、フレキシブル化が進み、金属・ガラスからプラスチック化の流れがある一方で、プラスチック自体はあまり放熱しないため、高機能化、高密度化に伴う熱対策が問題になっています。そこで、プラスチックに様々な粘土や無機フィラーを付加することで、有機と無機の良い部分を併せ持つものを開発したい用途がたくさんあります。車も同様に、脱石油で電動化・高電圧化が進み、燃費向上・軽量化のために、車のボディが炭素繊維やプラスチックになる流れがありますが、高電圧化している電池やモーター、発電機の部分が高温になります。その周辺のプラスチックに粘土を混ぜようという話があります。

◆ 粘土膜を入れる目的

粘土膜を入れることで、セラミックスとプラスチックの中間特性を出すことができます。例えば、燃えないフィルム、耐熱フィルム、熱を伝えやすいフィルム等ができ、カスタムメイドもしやすいです。塗って乾かして作れるため、特別な製造装置は不要です。プラスチックも粘土も市販品を使用するため、原料のサプライ体制もあります。粘土膜を活かした材料開発を、多くの分野・業種と連携して産総研の産学官連携コンソーシアム「クレイチーム」で行い、製品化に向けた取り組みを行っています。

◆ まとめ

最後に、前半の講演のまとめです。中小企業だからこそ世界初を。特許出願するかしないかは貴社のご判断です。今回ご紹介した事例は、産総研100%ではなく、それぞれの企業が何をどうしたいかをベースに、その問題を解決している場合がほとんどです。ですから、連携時は自社の強みをどう活かすかがベースになると考えればよいでしょう。多くのオープンイノベーションの成功事例がありますので、それに続いて会津若松市の企業の皆様と産総研の連携事例が新たに生まれることを祈っています。

【講演2】スギ由来成分のマテリアル展開

講演の後半では、国立研究開発法人森林研究・整備機構 森林総合研究所(以下森林総研)と共同研究を行っているスギ由来成分「改質リグニン」のマテリアル展開についてご紹介します。

1. スギ由来の新素材「改質リグニン」

◆ 「リグニン」とは?

「リグニン」は木材を構成する主要成分のひとつで、木材成分の約3割を占めています。リグニンは植物自身をしっかりした構造にする役割を持つ成分で、強度が高いだけでなく、熱にも強いという優れた特徴を持っています。しかしながら、リグニンは製紙メーカー内でボイラーの熱源として熱利用される以外には活用されていませんでした。なぜならば、リグニンはセルロースやヘミセルロースとは異なり、千差万別な化学構造をしているために、工業材料として安定かつ持続的に取り出すことが非常に困難だったからです。

◆ スギ由来成分「改質リグニン」

森林総研が、日本固有の樹種である「スギ」のリグニンの均一性に注目して研究を進め、スギからリグニンを簡単に取り出すと同時に優れた性能を付加できる技術を開発し、「改質リグニン」と名付けました。

改質リグニンは、性能を自在にデザインすることが可能で、非常に加工しやすい特徴を持っています。熱することで繊維状に引き伸ばすことができ、耐熱性が高く、燃えにくい材料に加工できます。そのため、特殊性能を持つ高級なプラスチック等、工業用素材としての応用が期待されています。

日本の樹木の約5分の1を占めるスギですが、その多くは伐採適齢期を超えているにも関わらず、伐採しても赤字になるため、伐採されずに放置されている問題が深刻化しています。原料の安定供給が可能と言うより、むしろスギ余りの解消に、改質リグニンが一役買うことが期待されているのです。

◆ 改質リグニンの抽出方法

改質リグニンのスギからの抽出方法は非常にシンプルです。まず、スギの粉末を「ポリエチレングリコール」というハンドクリーム等の化粧品に使われている安全性の高い薬剤と混ぜて撹拌し加熱します。次に、その溶液を濾過し、pHを酸性にすると、ポリエチレングルコールの中に入った方が安定になるため、改質リグニンが抽出されます。たったこれだけです。さらに、ポリエチレングリコールと改質リグニンを分離し、ポリエチレングリコールを再利用して連続的に大量製造することができます。

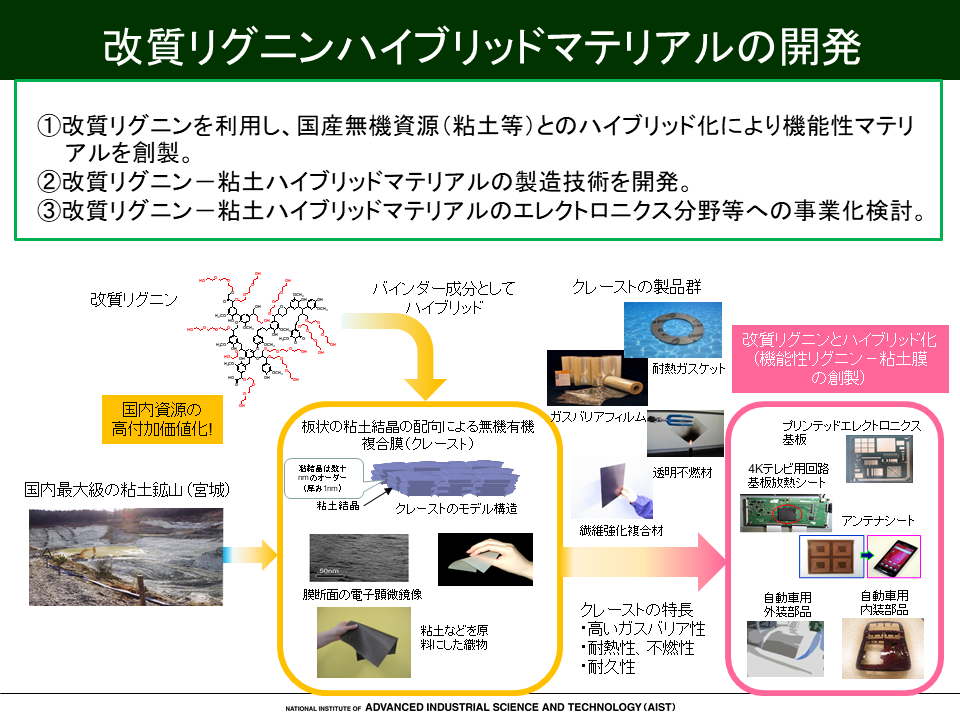

◆ 改質リグニンハイブリットマテリアルの開発

産総研は、森林総研や企業などと連携し、改質リグニンを樹脂や接着剤、コーティング剤等として利用し、粘土等の国産無機資源をブレンドすることで機能性マテリアルの開発を行っています。粘土樹脂、不織布樹脂、無機織物樹脂と改質リグニンのハイブリッドマテリアルの開発事例についてご紹介します。

2. 改質リグニンを用いた耐熱シートの開発

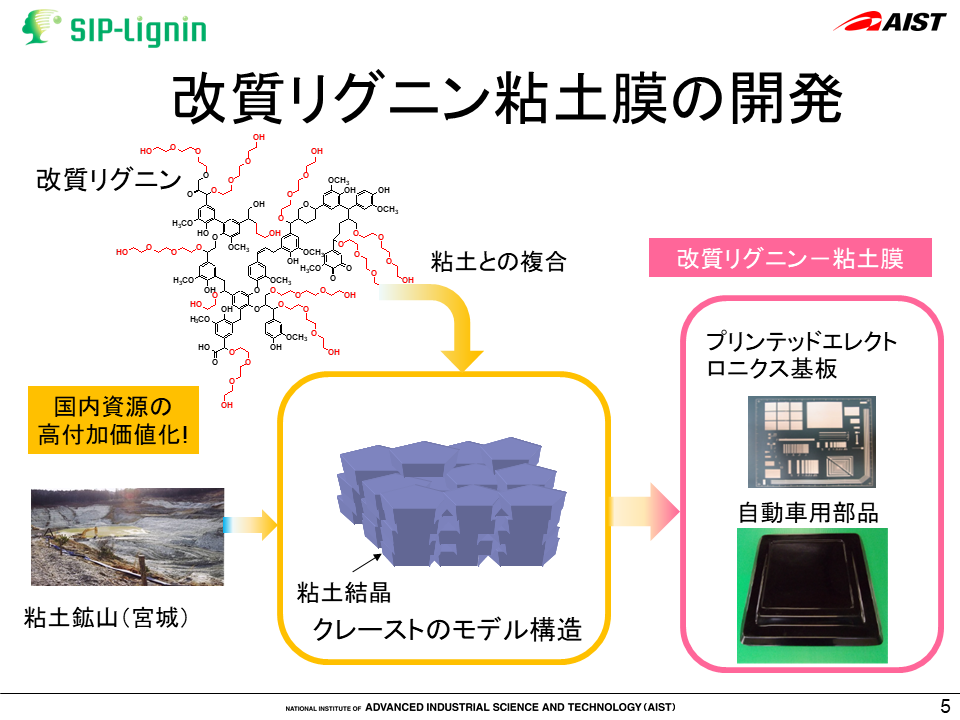

◆ 改質リグニン-粘土ハイブリッド膜の開発

改質リグニン粘土膜は、改質リグニンと粘土原料を混合し、成膜することで得られるフィルム材料です。改質リグニンが有する柔軟性や耐熱性といった特長を伸ばすと同時に、改質リグニンが有さない高いガスバリア性等のクレーストの特長を付与し、高機能なフィルムの開発を目指しています。

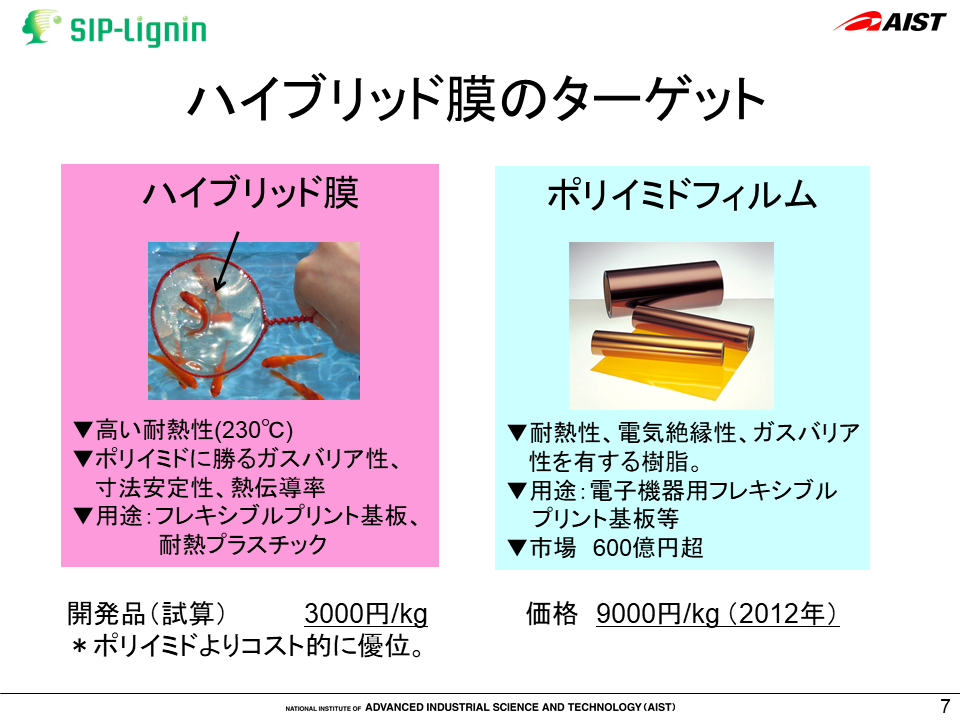

◆ ターゲットはポリイミドフィルム

改質リグニン粘土膜のターゲットは「ポリイミドフィルム」です。ポリイミドフィルムは1kgあたり9,000円の高価なプラスチックですが、改質リグニン粘土膜は1kgあたり3,000円で開発できると試算しています。耐熱性はポリイミドフィルムより若干劣るものの、ポリイミドフィルムに勝るガスバリア性、寸法安定性、熱伝導率といった特性で、産業化を狙っています。

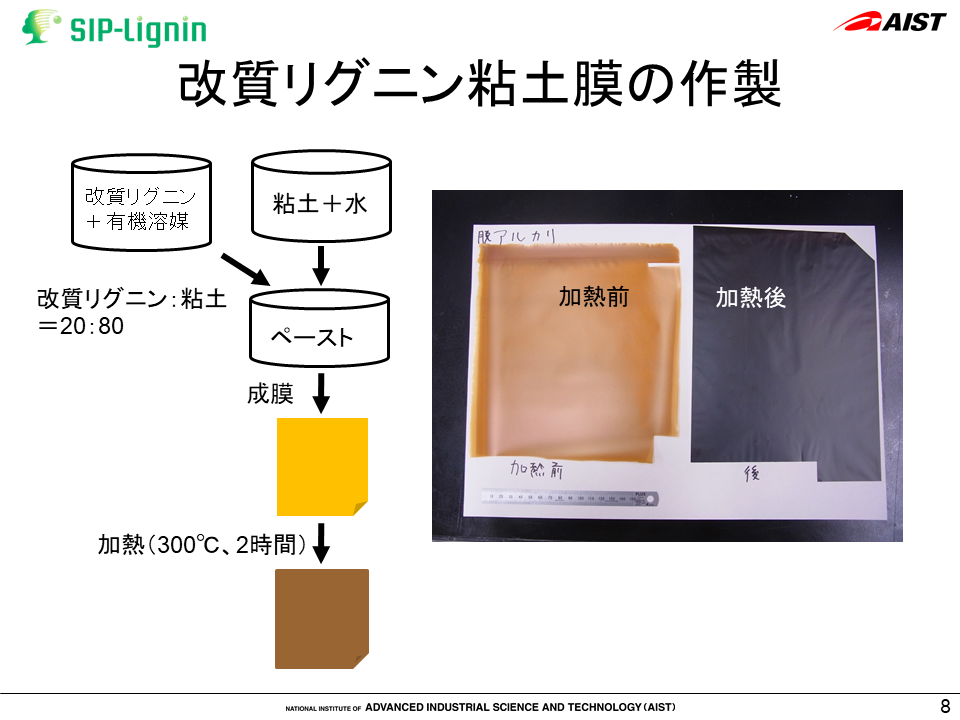

◆ 改質リグニン粘土膜の作製

改質リグニン粘土膜の作製方法は簡単です。改質リグニンが溶ける有機溶媒(水と親和性が高い有機溶媒を選びます)がありますので、改質リグニンと有機溶媒と粘土と水を混ぜ、あとは通常のクレーストと同様、塗布して乾かして熱処理をすることで膜を作製します。

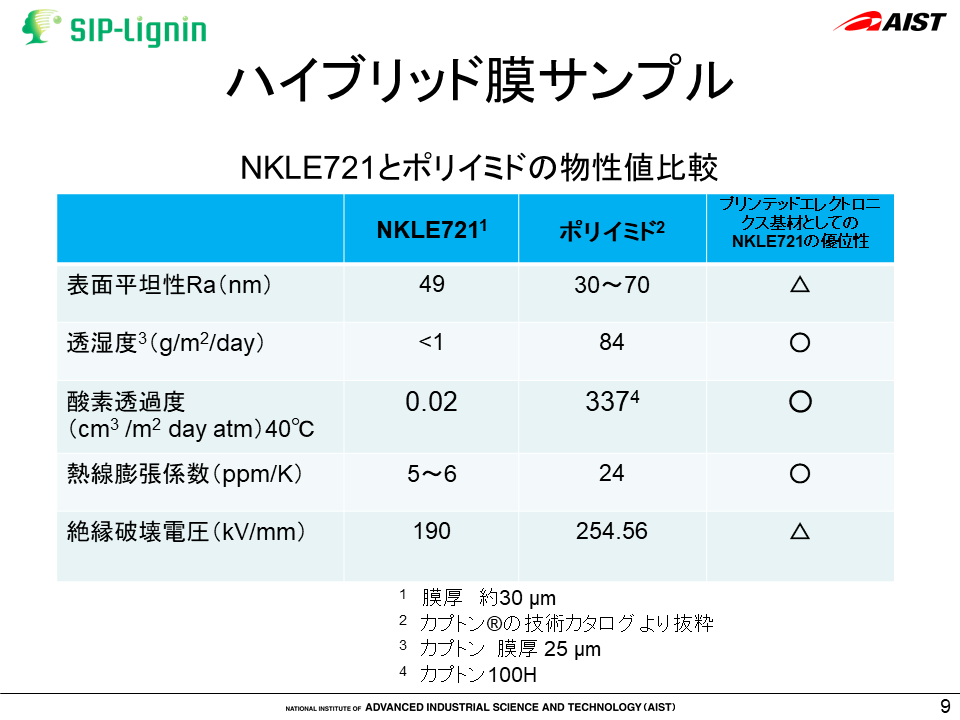

◆ ハイブリッド膜サンプルの評価

作製した改質リグニン粘土膜(NKLE721)の特性値を、ポリイミドと比較し、どちらが優位か評価した結果が上記スライドです。ポリイミドよりも改質リグニン粘土膜が優れている特性は○、同等の特性は△で評価しています。5つの特性のうち、透湿度、酸素透過度、熱線膨張係数については、改質リグニン粘土膜の方が、高価なフィルムよりも優れており、表面平坦性や絶縁破壊電圧は同等レベルです。「高価で特性が優れていない」というのが、バイオマス材料のステレオタイプ的な見方ですが、コスト面に加えて特性でも優れている、という結果になりました。

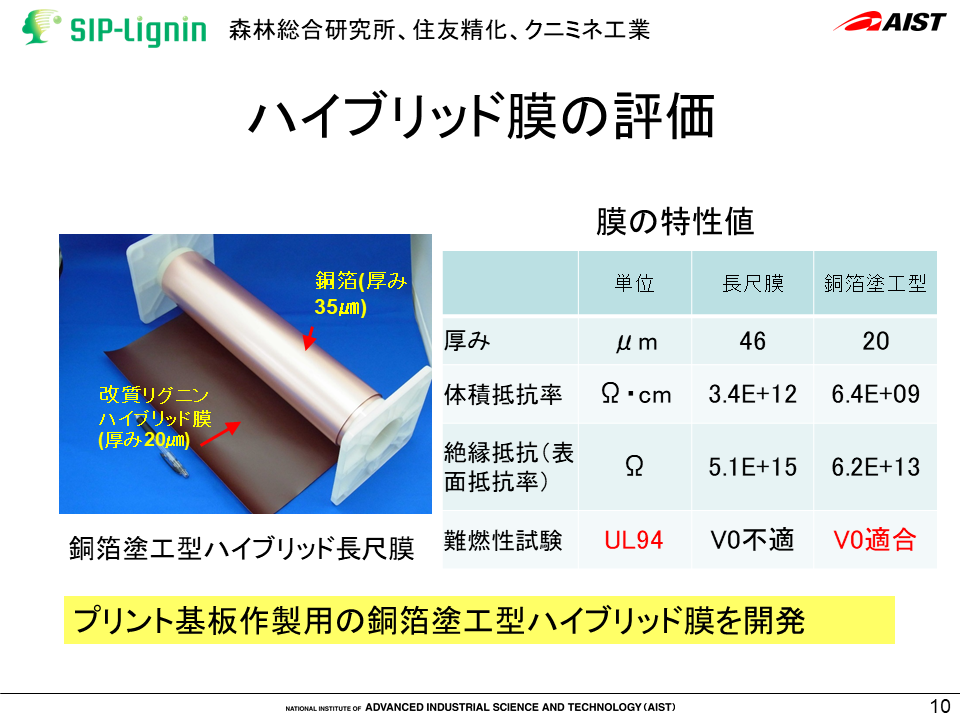

◆ 社会実装の対象と可能性

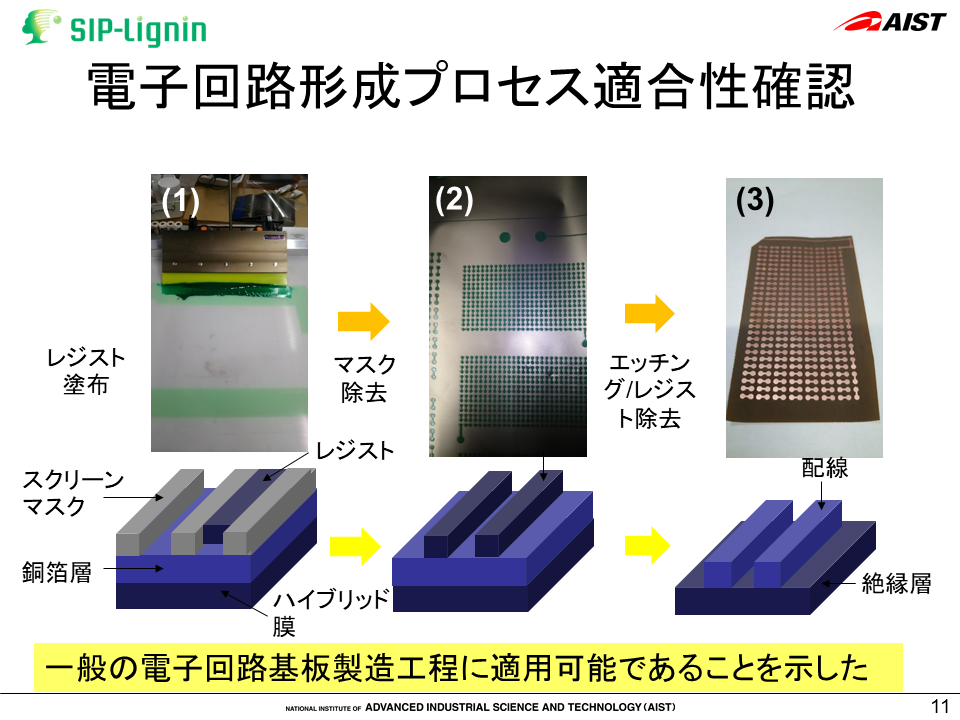

さらに、ハイブリッド膜が電子デバイス用基板として利用可能なことを示すために、改質リグニン粘土膜を複合化した材料も開発しています。片面に銅箔、もう片面に改質リグニン粘土膜を塗布して乾燥して熱処理をすると、片面が銅で、もう片面が改質リグニンフィルムという、プリント基板作製用の銅箔塗工型ハイブリット膜になります。

この銅箔塗工型ハイブリット膜は、特定の場所のみが残るよう銅を溶かすことで、銅の回線が得られます。これにより一般のフレキシブルな電子デバイス用基板等に適用できる可能性を示すことができました。

3. 改質リグニン使用ジョイントシートの開発

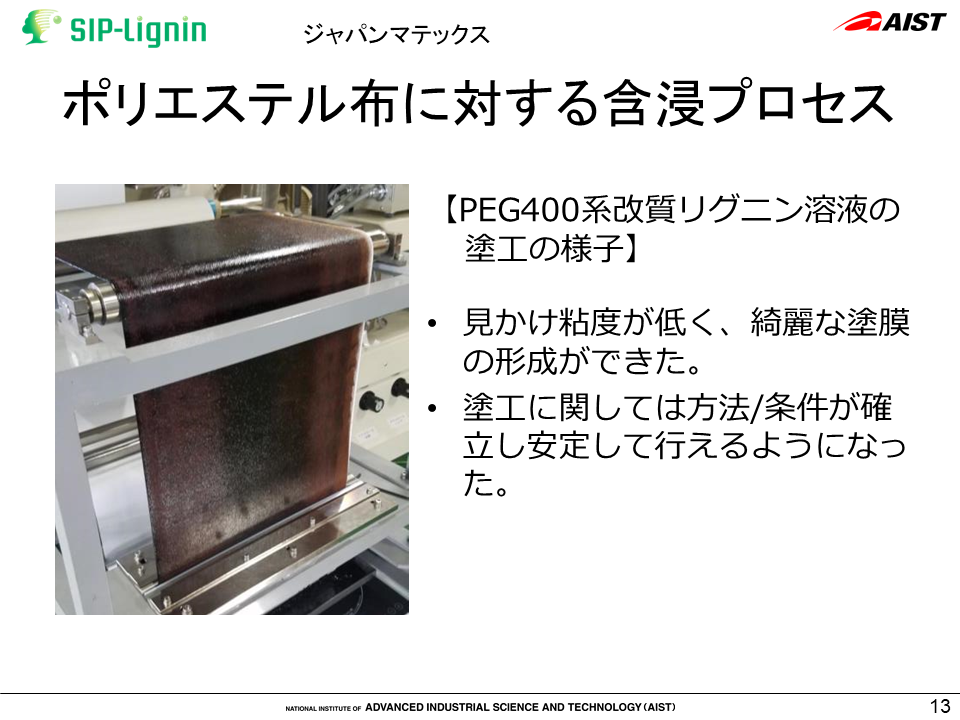

◆ ポリエステル布に対する含浸プロセス

次に、改質リグニンとポリエステル布のハイブリッド材料の開発プロセスについてです。ポリエステル布の下に、改質リグニンと別の樹脂の混合物を流し込んだ槽があります。この槽の中をポリエステル層が持ち上がって行くと、中に改質リグニン溶液が含浸される形でポリエステルの布が上がってきます。

◆ 試作したジョイントシート

このようにして改質リグニンを含浸させたポリエステル布同士を積層させて、ホットプレスを行うことで、厚いシートを作れます。柔軟性と耐熱性を兼ね備えたジョイントシートを試作できたため、これを撃ち抜いてガスケットとして使用することを検討しています。

◆ 改質リグニン使用ガスケットの評価

改質リグニン膜を用いたガスケット試作品の耐水圧試験を行ったところ、市販品のガスケットよりも高いシール性能を有していることがわかりました。

4. 改質リグニン使用繊維強化複合材の開発

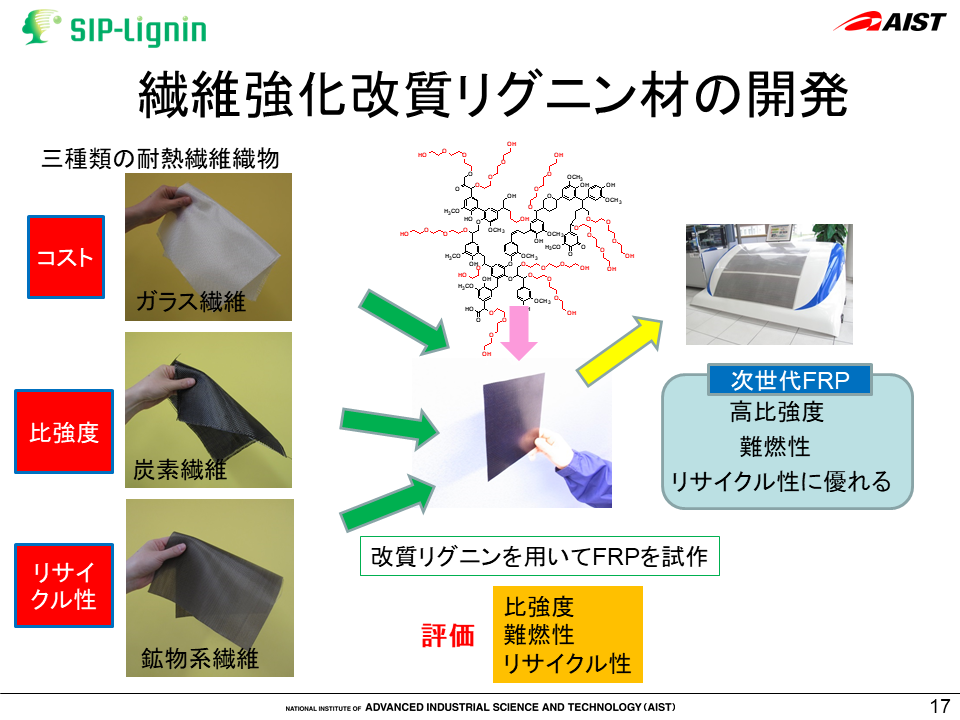

◆ 繊維強化改質リグニン材の開発

最後に、改質リグニンを樹脂成分として使用した繊維強化複合材の開発についてご紹介します。繊維強化に使用する主な繊維に、ガラス繊維と炭素繊維があります。ガラス繊維はコスト面で優れ、炭素繊維は軽量で引張強度が高い特徴があります。このほか、リサイクル性の観点から、鉱物系繊維も別途開発中です。基本的にはガラス繊維と炭素繊維を研究し、改質リグニンを用いた繊維強化プラスチック(FRP)を試作しました。このうち、改質リグニンを樹脂成分として用いたガラス繊維強化プラスチック製の自動車内外装部品を世界で初めて実車に取り付けて評価試験を行った事例についてご紹介します。

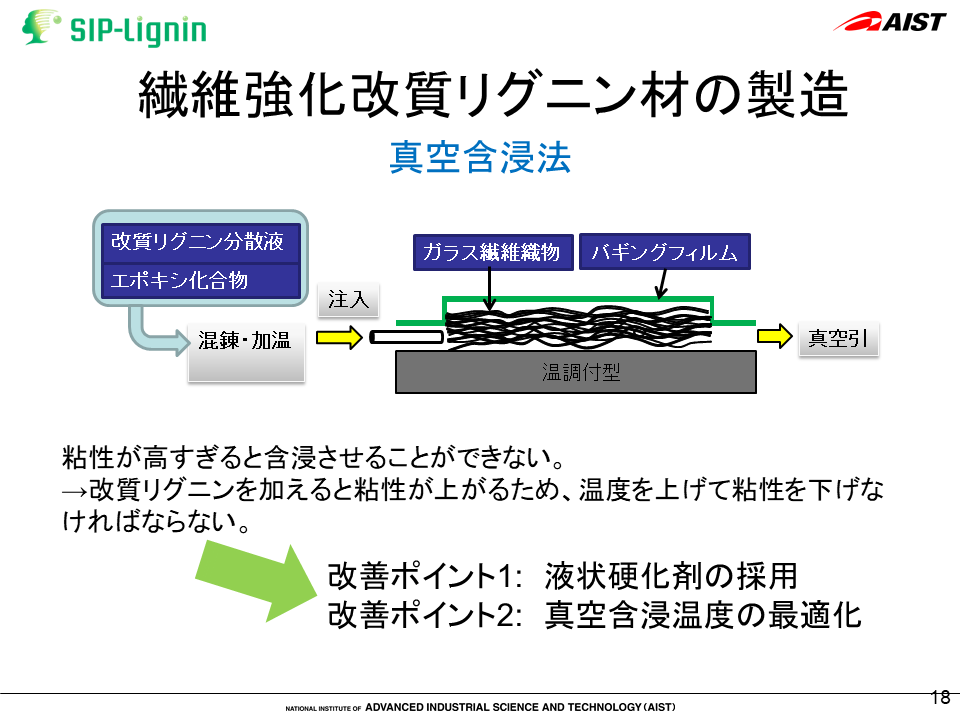

◆ 繊維強化改質リグニン材の製造

繊維強化改質リグニン材の製造には、「真空含浸法」という方法を用います。型の中に、ガラス繊維織物を必要枚数だけ敷きます。この枚数で最終的な厚みが決まる、ということです。設置した織物の上に「バギングフィルム」という真空状態を作るためのカバーフィルムを載せ、片側から真空引きし、もう片側から改質リグニン分散液とエポキシ化合物の混合液を注入して、均一に樹脂を含浸させて繊維強化複合材料を成形します。この型の形によって立体物でも成形が可能です。

◆ 複合材の加速劣化評価

この方法で製造した繊維強化複合材の強度を、温度85 ℃・湿度85 %で劣化を加速して評価する「加速劣化評価」という自動車材料として一般的な方法で評価しました。その結果、従来のガラス繊維強化プラスチック(GFRP)より、改質リグニンを樹脂として用いたGFRPの方が、引張弾性率が10~20 %向上していることが確認できました。これは非常に重要なことで、5枚あったガラス繊維が4枚でいけるかもしれない、すると20%軽量化できる、となるわけです。

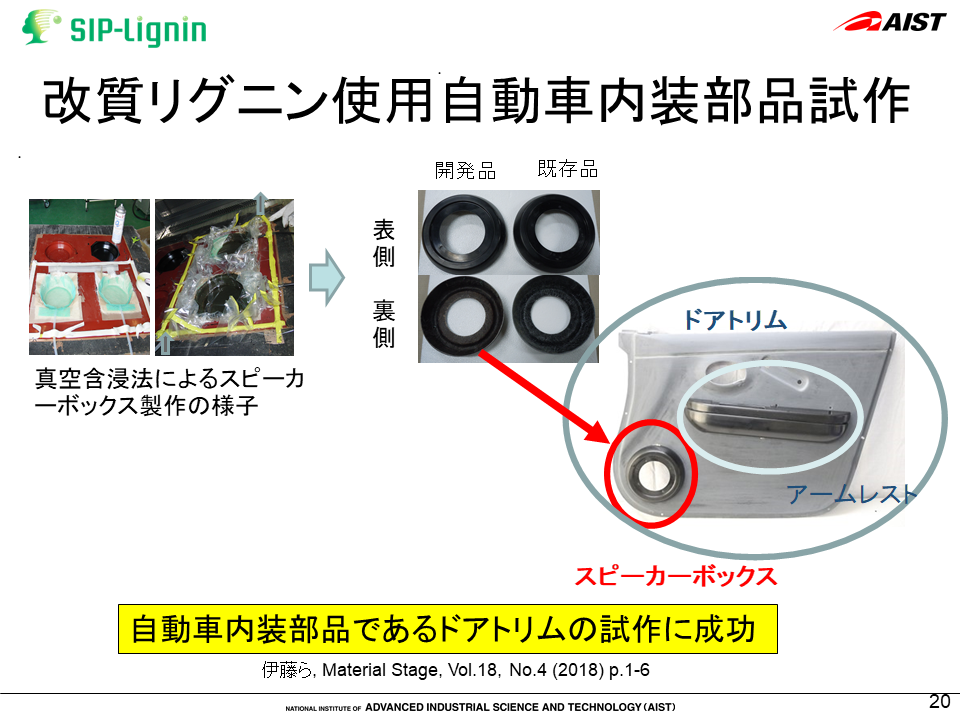

◆ 改質リグニン使用自動車内装部品試作

改質リグニンを用いたGFRPで、まずは小さな自動車内装部品から試作しました。先程お示ししたように真空含浸法で型に沿って成形し、スピーカーボックスやドアトリム(ドア内部に取り付ける内装部品)、アームレストを、既製品と同様に試作することができました。

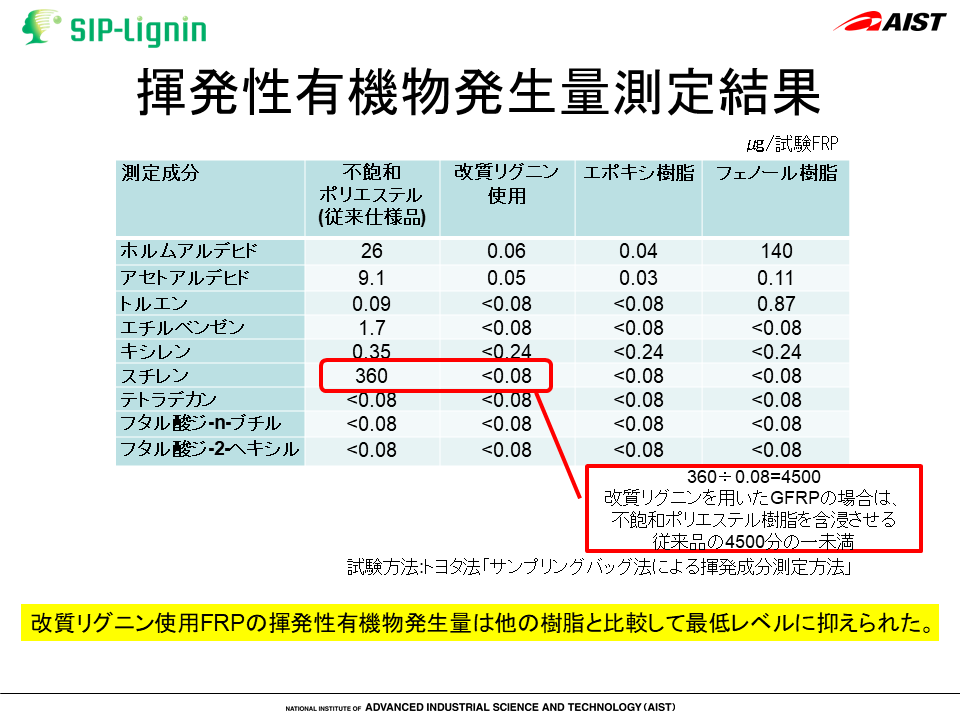

◆ 揮発性有機化合物発生量測定結果

得られた部材は、既存の不飽和ポリエステル系樹脂を用いた繊維強化プラスチック部材に比べて揮発性有機化合物(VOC)の発生が少ないことがわかっています。VOCの発生を、サンプリングバック法による揮発成分測定方法で9種類の成分について測定した結果、改質リグニンを使用したGFRPのVOC発生量は、他の樹脂と比較して最低レベルに抑えられたことを確認できました。基本的にエポキシ樹脂を使用するとVOCはあまり発生しませんが、改質リグニンを付加しても、エポキシ樹脂単独の場合と同様にVOCが発生しないことが確認できたわけです。

◆ 改質リグニン使用自動車部品の実装

改質リグニンを樹脂成分として用いたGFRP製の自動車内装部品としては、ドアトリム4枚、スピーカーボックス、アームレストそれぞれ4つを試作し、小型車に取り付けました。自動車外装部品としてはボンネットも試作しました。1年間の公道走行試験を行った結果、何の問題も確認されていません。

◆ 改質リグニンの用途:不燃材認定を取得(国土交通省)

また、改質リグニン樹脂に難燃剤を添加することで、不燃性を付与することも可能となりました。この不燃材は、国土交通省の不燃材認定を取得しています。これらの技術開発から、不燃壁材等として商品開発が期待されています。

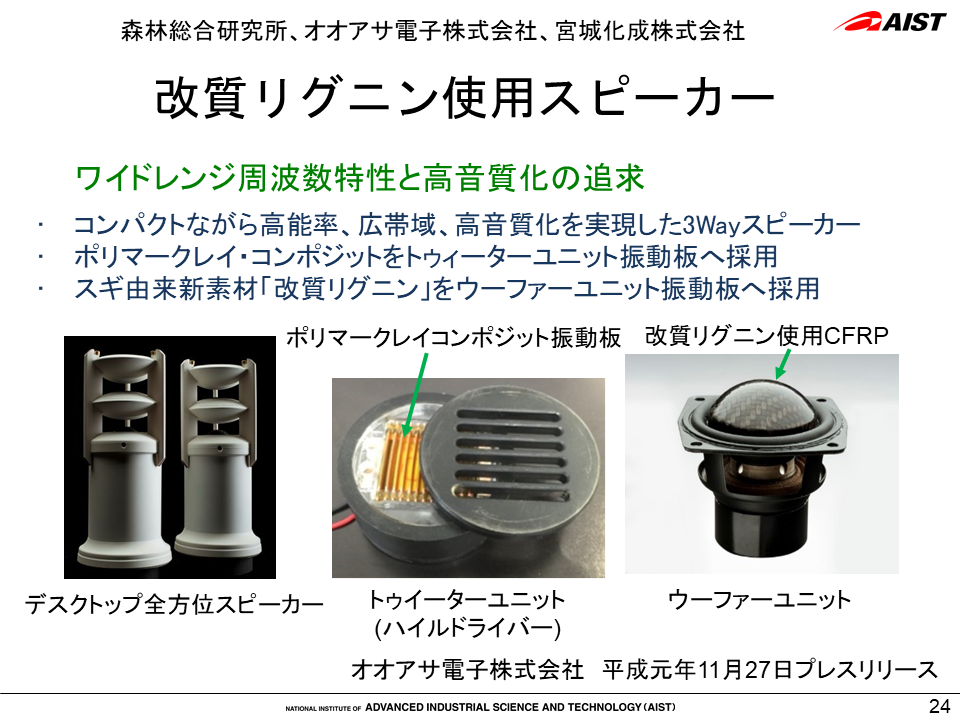

◆ 改質リグニン使用スピーカー

すでに商品化されている事例もあります。オオアサ電子株式会社が、改質リグニンを使用したスピーカーを令和元年11月にリリースしています。ウーファーユニットの振動板に、株式会社宮城化成が製造する改質リグニンを加えたカーボン繊維強化プラスチックを採用しています。

◆ 木製航空機に盛り込まれたClayteam連携技術

また、株式会社天童木工が中心となり、産総研 Clayteamと連携して、国産のスギ材をアルミやPC/ABS樹脂などの異種材料と接着した成形合板と繊維強化複合材を用いたマルチマテリアル航空機を提案しています。

◆ まとめ

本日の講演内容を一言でまとめると、「バイオマスは、環境に優しいから、値段も高くて性能も悪くていいでしょう」ではなく、「安くて高性能なものができる」ということです。ぜひ幅広く色々な用途で使っていただき、様々なアイディアが生まれることを期待して、私からの講演を終わります。

講師と参加者による議論

Q.1 木材由来の「セルロースナノファイバー」と改質リグニンとの違いは何ですか?

A.1 一番の違いは、セルロースナノファイバーは繊維で、改質リグニンは樹脂ということです。セルロースナノファイバーは繊維なので、ハンドリングが難しいです。ナノ材料に特有なことですが、水の中にたくさん入れるとドロドロになって固まってしまいますし、繊維同士が絡み合ってしまうと、均一に混合できない問題等があります。高コストな方法で綺麗に分散させることはできますが、コストがかさむ分、実用化が遠ざかります。一方で樹脂は均一な組成を取っていないため、毎回ロットごとに特性にぶれが生じる覚悟が必要ですが、ブレンドは容易ですし、コストも低いです。これまで有効活用されてこなかった資源を最大限活用することで、中山間地域に新しい産業を生み出すことを目指しています。

Q.2 漆にもリグニンは入っていますか?

A.2 リグニン自体は、木を木たらしめるために、どんな種類の樹木の中にも入っています。進化の過程で、木の構造が高くなるにつれ、強い構造を形成せざるを得なくなり、リグニンを使ってセルロースとセルロースをくっつける道を選んだのではないかと聞いています。

Q.3 漆からリグニンを取らない理由は、スギを伐採したいからですか?

A.3 リグニンは針葉樹、広葉樹、草本系植物で化学構造が異なります。漆などの広葉樹リグニンは、多様性が高く、樹木の生息環境や、同じ樹木内でも部位により構造が大きく異なり、安定性を担保するのが難しくなります。一方でスギのリグニンは、地域や部位により、量には差はありますが性質にはばらつきが少なく、常に同一性能を求められる工業材料として適していたと聞いています。

Q.4 改質リグニンハイブリットマテリアルの弱点は何ですか?

A.4 正直に言うと、ねじれに弱いです。

参加者インタビュー

◆ 「天然素材活用による品質向上に期待」

東京コスモス電機株式会社 落合祐介さん

電子部品に使われるものは酸素や水等が品質劣化の原因になります。それをクレーストや改質リグニン等でどれくらい改善できるかを確認したくて参加しました。クレーストや改質リグニン等を弊社の部品材料等々に使用することで、既存では達成できなかった特性数値を期待できると感じ、サンプル等々の特性評価をぜひ行ってみたいと思いました。弊社は福島県会津若松市に工場を持っていますので、それによって東北地方にさらに社会貢献できたらと思います。

電子部品に使われるものは酸素や水等が品質劣化の原因になります。それをクレーストや改質リグニン等でどれくらい改善できるかを確認したくて参加しました。クレーストや改質リグニン等を弊社の部品材料等々に使用することで、既存では達成できなかった特性数値を期待できると感じ、サンプル等々の特性評価をぜひ行ってみたいと思いました。弊社は福島県会津若松市に工場を持っていますので、それによって東北地方にさらに社会貢献できたらと思います。

◆ 「燃えない天然由来素材で商品開発を行いたい」

会津UV漆グループ 五十嵐孝さん(株式会社ユーアイヅ)、星正和さん(株式会社三義漆器店)、池田久幸さん、井上俊介さん(株式会社保志)

約420年の歴史を誇る会津塗を盛りあげようと、福島県会津若松市の漆関連3社で「会津UV漆グループ」を設立して活動しています。様々な業者の方と関わりながら開発等を行っていく中で、技術的な知見を広げなければクリアできない問題も多々あります。そのための情報収集の一環で参加しましたが、大変おもしろかったです。我々は漆などの天然由来素材を中心に取り扱っているため、特に国産材を用いて開発できることに大きな可能性を感じました。我々のグループで扱う商品は漆器から建材まで幅広いですが、共通して「燃えない」「天然由来」の素材を前面に押し出した商品開発を考えていたため参考になりました。新しい天然素材の活用によってSDGsに対応した開発ができればと考えています。

約420年の歴史を誇る会津塗を盛りあげようと、福島県会津若松市の漆関連3社で「会津UV漆グループ」を設立して活動しています。様々な業者の方と関わりながら開発等を行っていく中で、技術的な知見を広げなければクリアできない問題も多々あります。そのための情報収集の一環で参加しましたが、大変おもしろかったです。我々は漆などの天然由来素材を中心に取り扱っているため、特に国産材を用いて開発できることに大きな可能性を感じました。我々のグループで扱う商品は漆器から建材まで幅広いですが、共通して「燃えない」「天然由来」の素材を前面に押し出した商品開発を考えていたため参考になりました。新しい天然素材の活用によってSDGsに対応した開発ができればと考えています。

◆ 「先進技術に対する地場企業の潜在的ニーズ感じた」

福島県ハイテクプラザ会津若松技術支援センター 池田信也さん、原朋弥さん

地方の公設試として、国の研究機関による高度な基礎研究に興味があり、また、その技術を仲介役として地元の中小企業に紹介したいという動機で、後援機関として連携させていただきました。今回初めて聞いた話も多く、地場産業にも活用できそうな内容で大変有意義でした。実際、開催案内時にすぐ参加を希望した企業がいたり、当日も質問が多かったりと、興味を持つ企業がこういうところにいたのかと我々も驚きました。最近の傾向として、目的は明確でなくとも、ぼんやりと「何か新しいことをやりたい」「他の色々な知識を吸収して考えていきたい」という企業が増えていると感じており、実施いただいてよかったと思います。地場企業の現場を知っているのは我々公設試ですから、そのメリットを活かし、産総研とのパイプ役を果たしながら、商品化までつなげていきたいと考えて

地方の公設試として、国の研究機関による高度な基礎研究に興味があり、また、その技術を仲介役として地元の中小企業に紹介したいという動機で、後援機関として連携させていただきました。今回初めて聞いた話も多く、地場産業にも活用できそうな内容で大変有意義でした。実際、開催案内時にすぐ参加を希望した企業がいたり、当日も質問が多かったりと、興味を持つ企業がこういうところにいたのかと我々も驚きました。最近の傾向として、目的は明確でなくとも、ぼんやりと「何か新しいことをやりたい」「他の色々な知識を吸収して考えていきたい」という企業が増えていると感じており、実施いただいてよかったと思います。地場企業の現場を知っているのは我々公設試ですから、そのメリットを活かし、産総研とのパイプ役を果たしながら、商品化までつなげていきたいと考えて