![日本初の国立デザイン研究所から始まった産総研東北センターの歴史とは]() 取材・写真・文/大草芳江、資料提供/産業技術総合研究所東北センター

取材・写真・文/大草芳江、資料提供/産業技術総合研究所東北センター

2021年08月31日公開

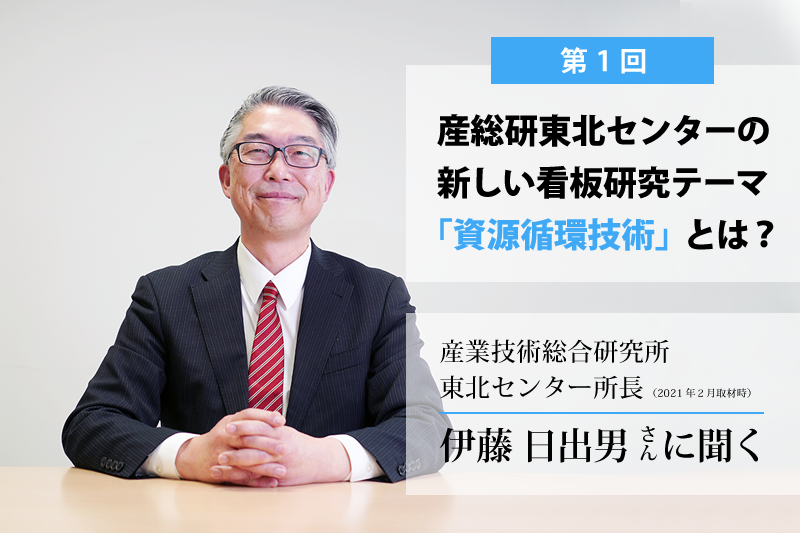

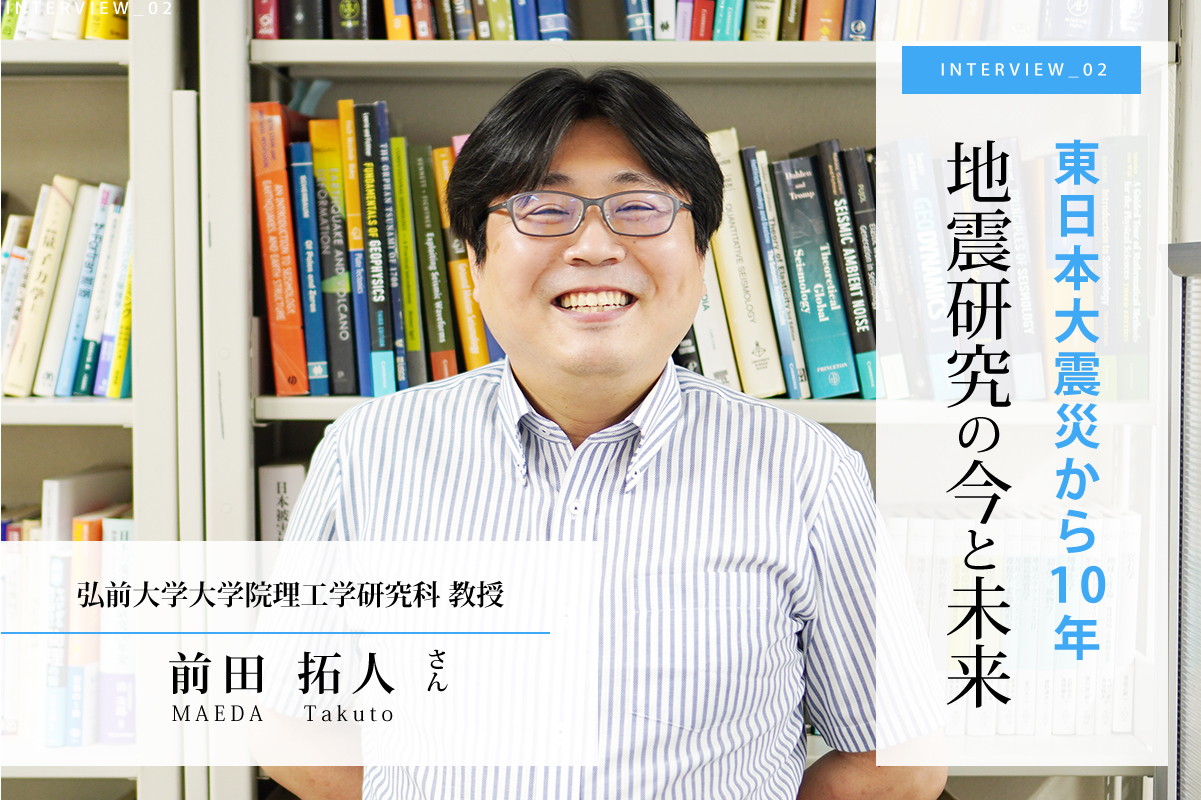

歴史とは活かすもの

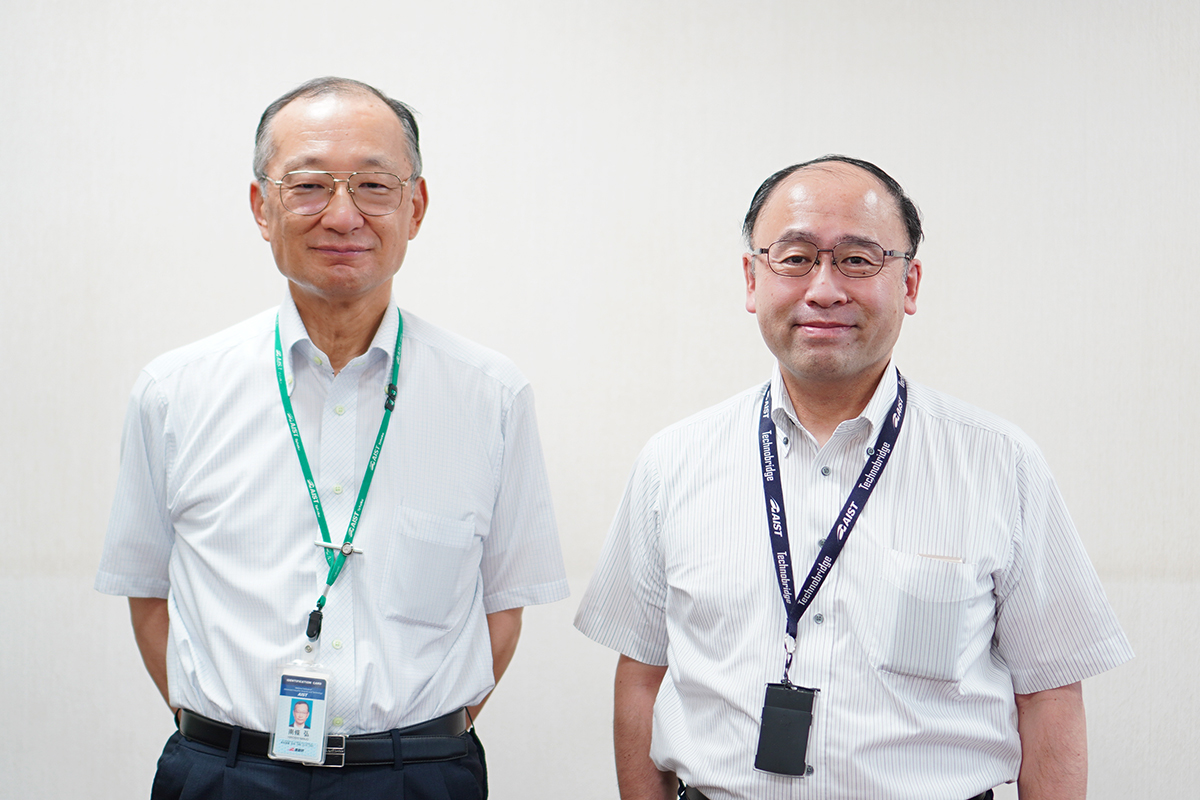

蛯名 武雄 Takeo Ebina

(産業技術総合研究所東北センター所長)

南條 弘 Hiroshi Nanjo

(産業技術総合研究所東北センター 上席イノベーションコーディネータ)

産業技術総合研究所東北センターのルーツは、1928年、日本初の国立デザイン研究機関として、工芸の産業化を目指した工芸指導所時代まで遡る。そして高度経済成長期の真只中、四大工業地帯との地域格差是正のため、工業化による東北経済の発展を求めて設立された東北工業技術試験所時代。欧米先進国へのキャッチアップ時代を経て、世界に通じる研究拠点を目指した東北工業技術研究所時代。各時代の国の技術政策に対応し改称・改編を繰り返しながら、2001年、産業技術総合研究所東北センターは誕生する。刻々と変化する社会の要請を受け、どのような技術政策のもと各時代を送り、それが今日の産業技術総合研究所東北センターへとつながったのか。東北工業技術試験所に1986年に入所した南條弘さんと1993年に入所した蛯名武雄さんに、当時のエピソードを交えながら、その歴史を聞いた。

※ 本インタビューをもとに、産総研東北センター展示スペースのポスター原稿を作成させていただきました。

【関連記事】

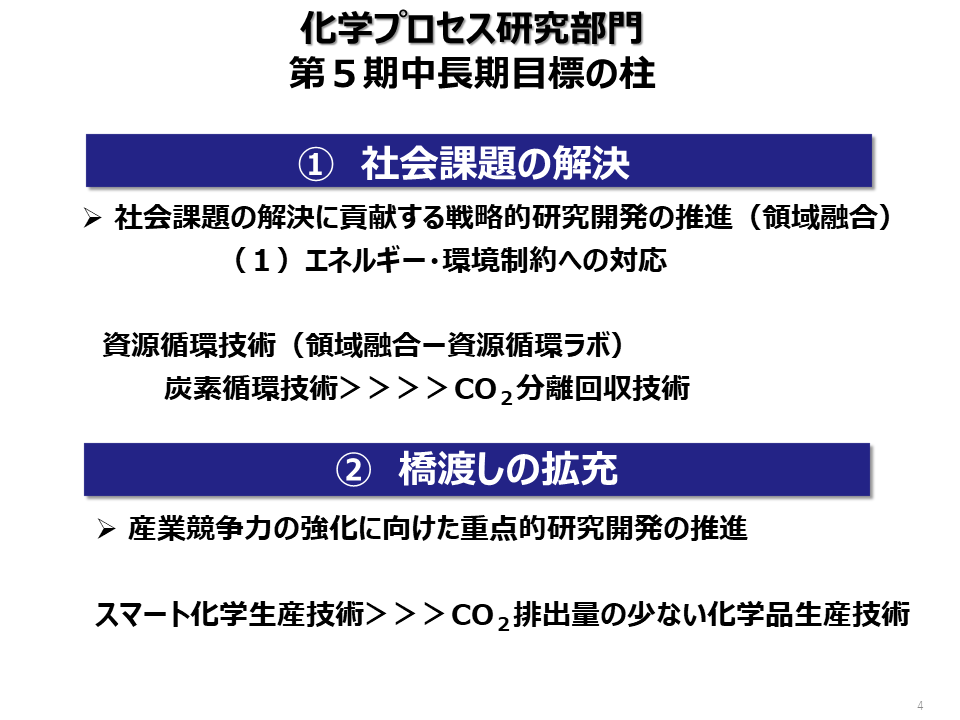

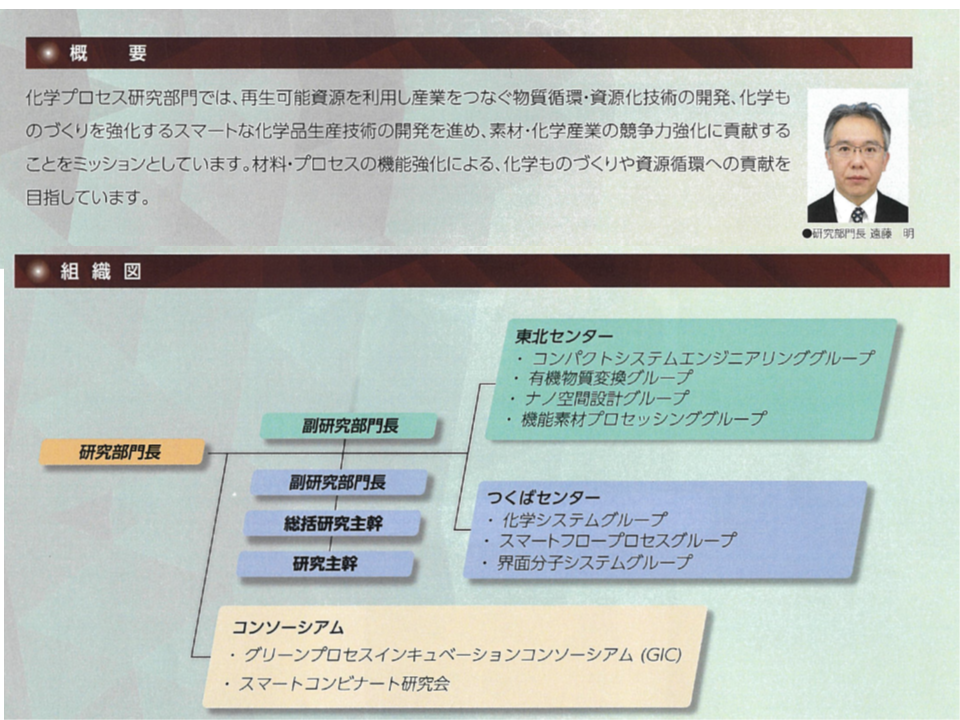

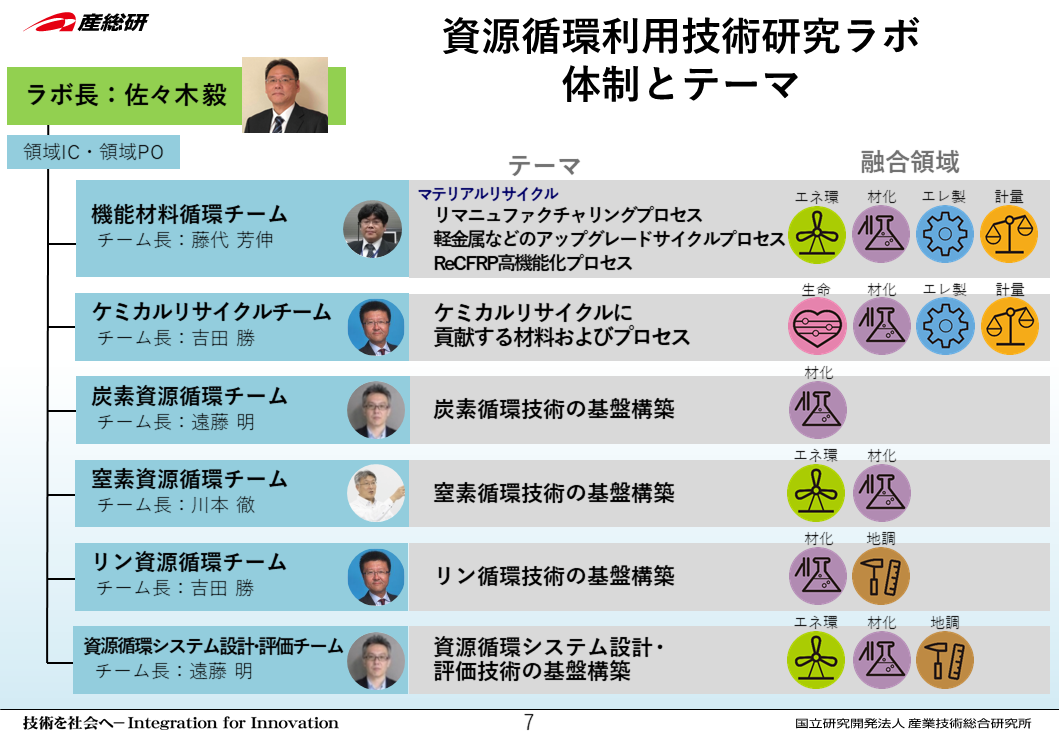

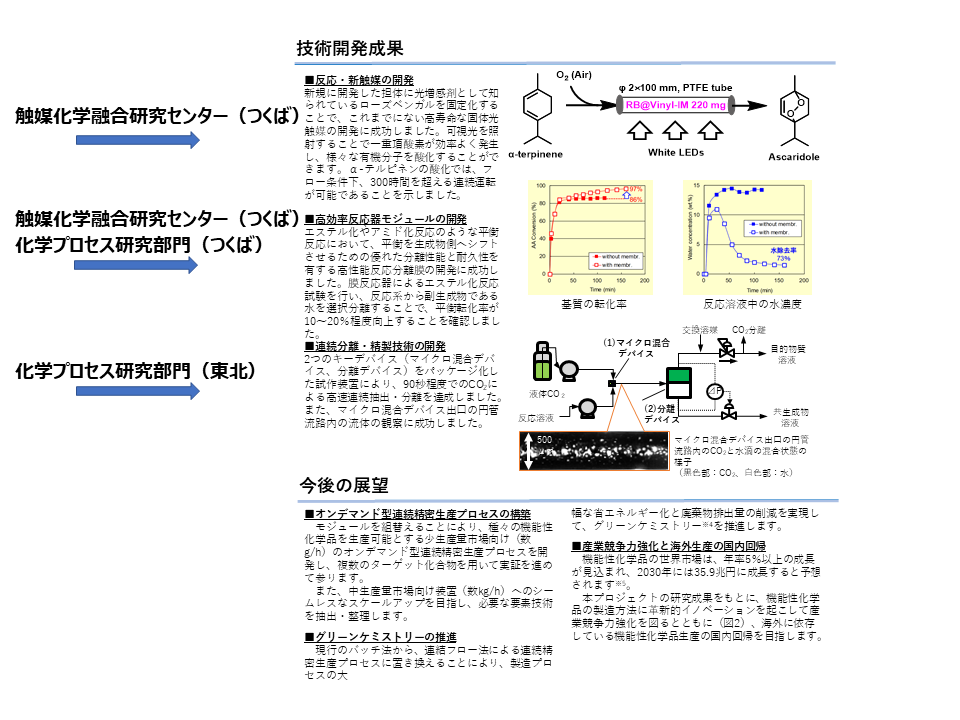

・2050年カーボンニュートラル実現にむけた技術革新とは?<産総研化学プロセス研究部門インタビュー>

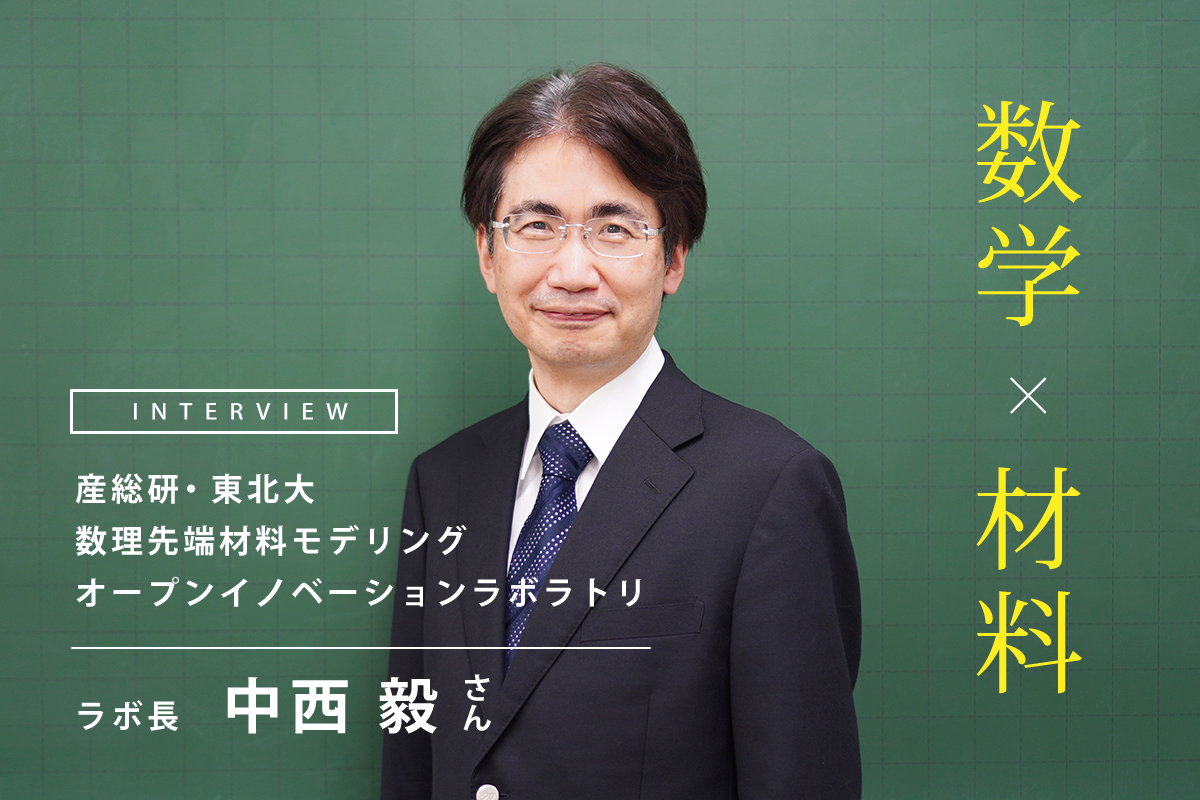

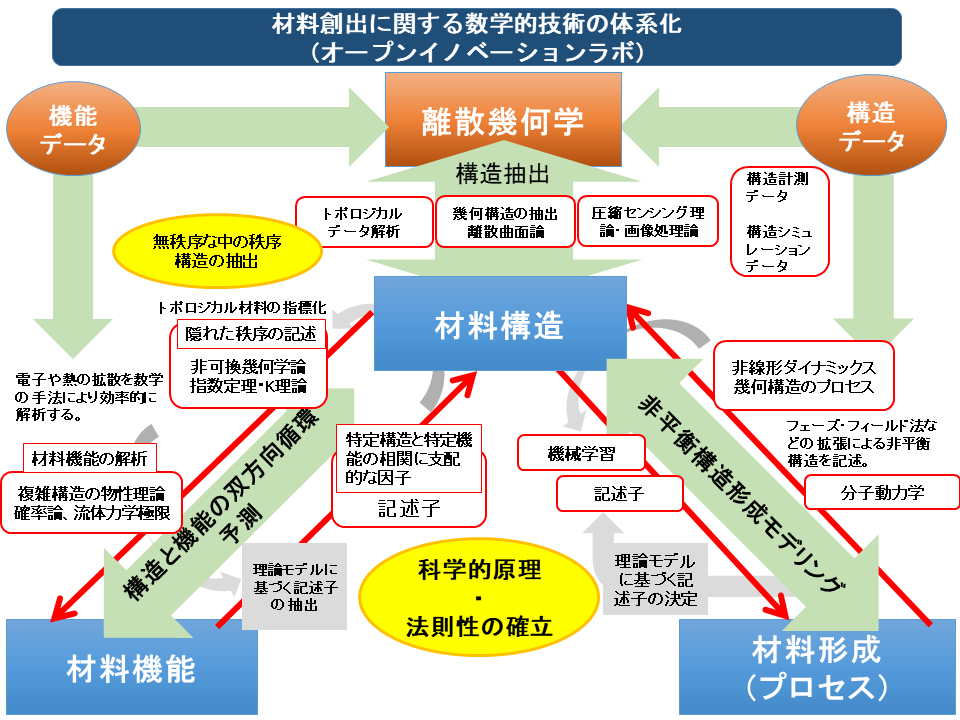

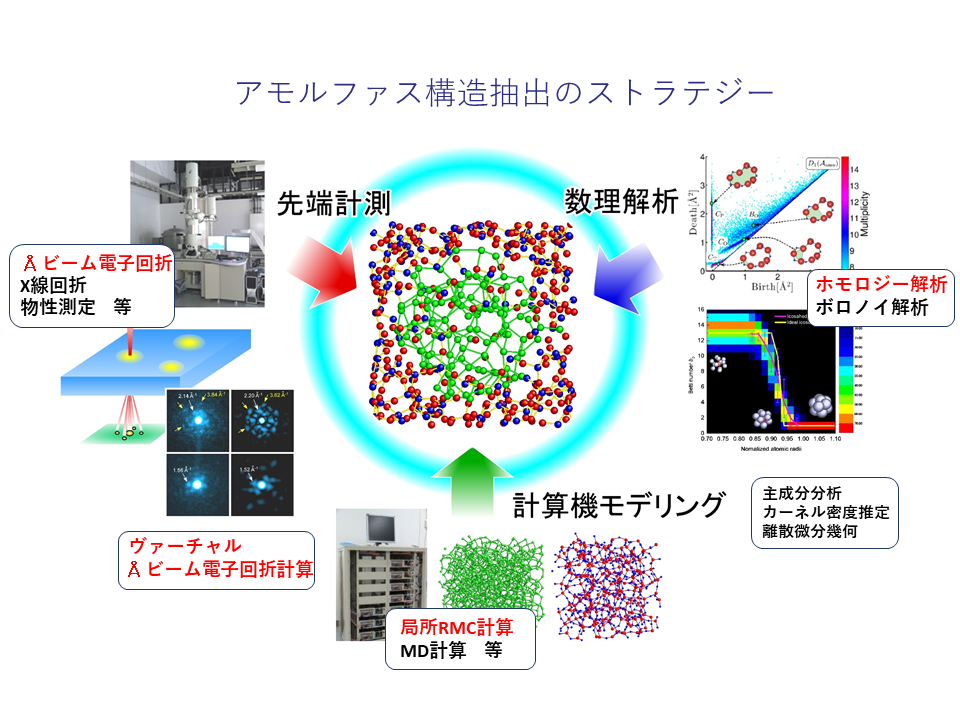

・数学が切り拓く、新たな材料開発とは?<産総研・東北大MathAM-OILインタビュー>

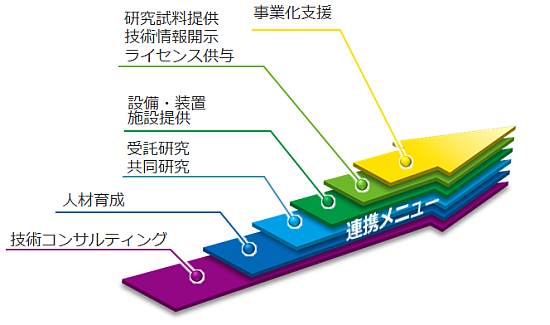

・「技術を社会へ橋渡し」する産総研東北センターの産学官連携活動とは?<産総研東北センター上席イノベーションコーディネータの南條弘さんに聞く>

・日本初の国立デザイン研究所から始まった産総研東北センターの歴史とは

工芸指導所(1928 -1952)・産業工芸試験所(1952 -1967)時代

日本初の国立デザイン研究機関として、日本のモダンデザインを先導

― 産業技術総合研究所東北センターのルーツは、1928年(昭和3年)に仙台市二十人町通(現:宮城野区五輪)に設置された「工芸指導所」に遡ります。「わが国固有の工芸技術に科学のメスを加え、この量産化を図り、ひいては輸出の拡充を」目的として、日本初の国立デザイン研究機関である工芸指導所が、ここ仙台に開設されました。当時の日本において国力の増強は輸出の振興に頼っており、しかも輸出産品は「雑貨・工芸品」が主流という時代、工芸指導所の存在意義は非常に大きかったと聞いています。

初代所長の国井喜太郎(1883~1967)は「立派な日本を生むには、科学と芸術の融合が必要」という理念を掲げ、主に木工・金工・漆工の分野で、科学技術と欧米の近代デザインを取り入れた工芸品の開発を推進しました。そのひとつが、「KS磁石鋼」という東北帝国大学の本多光太郎博士らによって発明された当時世界最強の磁石を応用した工芸品。また、現在の宮城県指定の伝統工芸品である、金属粉を漆塗りに応用した「玉虫塗」も、1932年に工芸指導所で発明されたものです。

1933年には、都市計画と集合住宅の世界的権威として著名なドイツの建築家ブルーノ・タウト(1880~1938)が工芸指導所の顧問として招かれ、「見る工芸から使う工芸へ」の理念の下、「規範原型」(量産モデル)等の指導を、のちに日本を代表するインテリアデザイナーとして知られることになる剣持勇(1912~1971)ら所員に行い、近代デザイン運動を世に先駆けて実践しました。

その後、このような工芸指導所が全国に数カ所設立され、それが東京に集約され(東京が本所に)、仙台は「東北支所」になり、戦後は「産業工芸試験所東北支所」に改称して1967年まで存続しました。ここ仙台が「近代工芸・デザイン研究発祥の地」とされるのは、以上のような経緯からです。

◆ 現存する工芸指導所ゆかりのモニュメント

― 蛯名さんと南條さんが東北工業技術試験所に就職した当時は、工芸指導所で仕事をしていた方はほとんどいなかったとは思いますが、工芸指導所時代の雰囲気は感じていましたか?

蛯名:僕はないですが、先輩が「僕が入った当時は、工芸指導所時代からの人がいたよ」と言っていましたし、一部の先輩方から工芸指導所の雰囲気を感じることもありました。

南條:私が就職した地熱材料開発課には産業工芸試験所におられた浅野修先輩が在籍しており、地熱用材料の腐食損傷実験の試験片やサンプルホルダーなどを工作いただきました。その試験片を用いて鬼首の地熱発電所での現地試験にご同行いただきましたし、旋盤やフライス盤など金属材料加工工作室を管理しておられました。また、隣の木工工作室では産業工芸試験所におられた佐々木志津夫さんが木材や樹脂の加工を担当されていました。

― 産総研東北センターでは工芸指導所時代の試作品やコレクションを長らく保存し、一時期はセンター内に展示室を開設して公開されていましたね。しかし東日本大震災後、よりよい環境で保存するとともに、より多くの方々にご覧いただくことが先人の偉業を後世に伝えることに役立つと考えて、2014年、東北歴史博物館にすべての品を寄贈されました。博物館以外で、工芸指導所時代ゆかりの品を見ることはできないのでしょうか?

蛯名:仙台にある工芸指導所ゆかりのもので、一番有名なのは仙台市宮城野区五輪の一角にある「近代工芸発祥の碑」ですが、実はほかにも、私がお勧めしたいモニュメントがふたつあります。

![]() 【写真1】仙台市宮城野区五輪にある「工藝発祥」の碑

【写真1】仙台市宮城野区五輪にある「工藝発祥」の碑

ひとつは、宮城野区原町本通りの原町カッコウ公園にあるカッコウ時計です。工芸指導所最後の所長で産業工芸試験所東北支所初代所長の安倍郁二(1906~1988)による製作で、アルミ板で覆われた斬新なデザインのカッコウです。1963年(昭和38年)に製作された時計が今でも現役で「カッコウ、カッコウ」と鳴き時を告げているわけですから、すごいことですよね。

![]() 【写真2】「原町カッコウ公園」(宮城野区)のカッコウ時計。1963年、仙台市観光協会が観光客歓迎のため仙台駅に設置。カッコウ時計の鳴き声に由来し仙台市の市鳥がカッコウに指定されたと言われる。1977年撤去時、原町商工会役員がもらい受け、1998年、工芸指導所跡ほど近くの原町にて復活。筆者撮影時に地元の方から「ありがとう」と声をかけられ色々ご教示いただいたことからも、今なお地元から愛されていることを感じた。

【写真2】「原町カッコウ公園」(宮城野区)のカッコウ時計。1963年、仙台市観光協会が観光客歓迎のため仙台駅に設置。カッコウ時計の鳴き声に由来し仙台市の市鳥がカッコウに指定されたと言われる。1977年撤去時、原町商工会役員がもらい受け、1998年、工芸指導所跡ほど近くの原町にて復活。筆者撮影時に地元の方から「ありがとう」と声をかけられ色々ご教示いただいたことからも、今なお地元から愛されていることを感じた。

もうひとつが、西公園にある鉄製の巨大なこけし塔です。僕の好きな「鳴子こけし」を基にした形で、中は空洞で目鼻や菊花の文様はくり抜かれています。あのこけし塔も安倍郁二による設計・デザインと言われ、1961年に建てられた塔が今も現役でそびえ立っています。

![]() 【写真3】西公園(青葉区)にある巨大な鉄製のこけし塔。1961年、宮城県の観光広報のため、仙台商工会議所が中心となって設置。古鳴子型と呼ばれる形で、中は空洞で目鼻や菊花の文様はくり抜かれている。表面には漆を含んだ特殊塗装が施され、天気によって色が変わる工夫がなされていた。

【写真3】西公園(青葉区)にある巨大な鉄製のこけし塔。1961年、宮城県の観光広報のため、仙台商工会議所が中心となって設置。古鳴子型と呼ばれる形で、中は空洞で目鼻や菊花の文様はくり抜かれている。表面には漆を含んだ特殊塗装が施され、天気によって色が変わる工夫がなされていた。

◆ 近代デザイン発祥の地

― カッコウ時計は初めて聞きましたが、西公園のこけし塔は何度も見たことがあったのに、工芸指導所に関係していたなんて、私も知りませんでした。日本の近代デザイン発祥の地がここ仙台であることも、意外と仙台市民にあまり知られていない事実かもしれません。例えば、モダンデザインの雑誌等には、ブルーノ・タウトや剣持勇(工芸指導所に1932年から1955年までの23年間在籍した後に独立)、民藝運動の提唱者である柳宗悦、宗悦の息子の柳宗理と代表作品のバタフライスツール(天童木工製造)等はよく取り上げられているのを見ますが、工芸指導所についてはあまり触れられていないせいかもしれません。工芸指導所が果たした役割について、もう少し詳しく教えていただけますか?

南條:工芸指導所では、開発した新素材、新技術を使って試作品を製作し、それを各地の産地に貸し出して普及を図りました。試作品は、見た目を重視していたそれまでのデザインとは異なり、使用感、操作性を重視した、モダンデザインの思想に基づいて開発されました。この時代からデザインを重視して、さらに輸出振興まで目標に掲げていたとは、私も知って驚きました。地元企業による輸出は今だって目指していますが、壁はそれなりに高いので、90年も前から目標に掲げていたことは素晴らしいことだと思います。

1952年に工芸指導所は産業工芸試験所と改称し、インダストリアル・デザインの指導と研究が主要な業務となりました。1950年代まで、ほとんどの日本企業、特に製造業には、専門のデザイン部門はありませんでした。当時、東芝やソニーからもデザインの委託を受けていたそうです。今で言うと、受託研究ですね(笑)。参考までに、我々の先輩剣持勇デザイナーはヤクルトのガラス瓶からプラスチック容器へのデザイン変更を依頼されて、あのヤクルトの特徴的な形状をデザインしたそうです。

1960年代に入る頃から、デザイン活動の中心は企業へと移っていきました。大きな役割を終えた産業工芸試験所は、1969年に製品科学研究所(産総研の前身である工業技術院に属した研究所)として組織再編されます。

このように、工芸指導所・産業工芸試験所は、戦前から戦後、そして高度経済成長期という、日本経済が大きく動いた時期に、日本製品を支える研究機関として、日本のモダンデザインを生み出し、形づくり、それを広めていく活動を担ったのです。

私が注目したのは、産業工芸から伝統技法にわたるものづくりの広い範囲を「工芸」と捉え、その科学的研究を行っていたことです。90年以上も昔と現代では「ものづくり」の内容は異なるものの、機能だけの「ものづくり指導所」ではなく「工芸指導所」と名付けたことからも、製造業界における"工芸"のステータスが当時非常に高かったのだなと感じました。

― 現在では「工芸」は美術工芸を指す用語ですが、それはごく最近のことで、昔は「工芸」の意味が今とは違っていたのですね。

蛯名:工芸がそもそもなぜ生まれたのか、歴史を遡ると、江戸時代、仕事がなくなった下級武士や足軽が内職として始めた手仕事だったそうです。皆がそれぞれ勝手につくっているので、標準化されておらず、生産性も悪い。「工芸を産業化」するためには、標準化という一定水準の品質が必要で、そのための指導が必要でした。

明治6年(1873年)のウィーン万博に出展されて、調度品として美しくレベルが非常に高いと評価された伝統工芸品も、技能の非常に高いごく一部の人が、ものすごい時間をかけて制作した、輸出用に外国人が好みそうな、作り込んだデザインの工芸品が選ばれたものであって、普通の人たちのつくっているものとは全く違っていたわけです。

一品物でしか輸出できないのでは産業になりませんので、量産化が必要です。ですから、標準化された、一定水準の品質のものをつくる必要があり、それを指導する場所が必要で、そこにデザインや新技術、新素材のコンセプトを加え、国の機関にしたと、理解しています。

南條:きっと、「工芸を考えるなら、工芸指導所に行け」という時代だったのでしょうね。東京や関西の人が仙台まで来るのはあまりにも効率が悪いから、途中から本所が仙台から東京へ移ったのではないでしょうか。誇らしいことですが、東北人としてはお宝を失ったような複雑な気持ちもあります。

◆ なぜ日本初の国立のデザイン研究所が仙台に?

― そもそもなぜ日本初の国立のデザイン研究機関が設立された場所が、東京ではなく仙台だったのでしょうか?

蛯名:文献によりますと、時の商工大臣が仙台出身の藤沢幾之輔で、宮城県出身で工務局工政課長の吉野信次(後に参議院議員・商工大臣)が直接の立案を担当していたようです。吉野信次は吉野作造の弟ですから、中央への力も大きかったのではないでしょうか。しかし、工芸指導所の仙台設置案が大蔵省の査定では賛同を得られなかったため、当時東北振興が政治問題になっていたことに対処する形で計画の一部を変更し、東北の未利用資源の開発、東北工芸産業の育成その他を主な目的として再度要求し、原案通りに認められて成立した、と書いてありますね。ところが、その後、内閣更迭があったようで、新しい商工大臣からは「工芸指導所は文化の中心地(東京)に置くべき」との意向があったようですが、仙台市の熱心な誘致運動が実り、予定通り工芸指導所は仙台に設置された、と書いてあります。

南條:次世代放射光施設が仙台にできたみたいなものですね。一極集中の効率性だけでなく、地域の特徴や多様性を活かした日本全体のバランスよい発展があるとよいと思います。

― 地元の熱心な誘致活動があったために仙台に設立された経緯も、大変興味深いですね。そのような経緯から、本来の目的は日本全体の工芸の近代化と輸出振興のため、直接的には東北の産業振興のためという目的が設定されたことを理解できました。

東北工業技術試験所(1967-1992)時代

地域格差是正のため、東北地域の特色に関連した産業技術を開発

― 時代は変わり、日本は1955年に戦後の生産力水準が戦前の最高水準を超え、1960年には池田内閣が「国民所得倍増計画」を発表し、いわゆる高度経済成長期に入ります。日本の急成長を実現したのが、重化学工業の発展でした。高度経済成長期真只中の1967年に、東北工業技術試験所は設立されます。工芸・デザインを中心とする研究機関が、重化学工業等の研究が中心の研究機関へと転身したのです。その設立経緯は、東北工業技術試験所の年史等に、次のように記されています。

四大工業地帯を中心とした重化学工業の発展が日本の高景気を担うようになった一方、それに取り残された、いわゆる後進地域では、工業化による発展の道を求めて、資源開発と工業誘致による地域格差の是正を図ることになります。このような背景のもと、昭和35年(1960年)には北海道札幌市に北海道工業開発試験場が、昭和39年(1964年)には佐賀県鳥栖市に九州工業技術試験所が新設されました。とりわけ農業主体で工業集積の少ない東北地域においては、経済的立ち遅れによる産業の低生産性の克服と、未利用資源の活用による産業振興を実現するために、技術開発の中核機関を設立したいという強い要望がありました。昭和35年(1960年)の「仙台通商産業局(現在の東北経済産業局)当面の重点施策」で技術指導と研究開発を行う国立鉱工業試験研究機関設立の必要性が強調され、これを受けて昭和39年(1964年)に「国立東北工業開発試験所設立促進期成同盟会」が地元の産業界や政界、官界を含めて結成され、各方面に働きかけを行いました。その結果、昭和42年(1967年)3月の通常国会で東北工業技術試験所の設置案が可決成立し、同年6月1日に東北工業技術試験所が発足しました。なお、敷地は榴ヶ岡から現在地の苦竹へと移っています。

◆ 地域格差是正のため、地域からの要望を受けて設立

― 東北工業技術試験所も工芸指導所と同様に、地元からの強い要望があって設立されたのですね。

蛯名:「東北工業技術試験所 十年史」の31ページから36ページにわたって、設立に関係していた人々の名簿が載っていますね。すごい!こんなに多くの人(177名)が携わっていたのですね。

― 十年史には、東北地域の経済団体である東北経済連合会設立後の第1番目の要望活動が、「国立東北工業開発試験所の設立」についての政府への働きかけであったことも記されています。「地域格差是正という東北人の長年にわたる念願を達成するため」という文言からも地元産業界が如何に東北工業技術試験所の設置を待ち望んでいたかが伝わってきますね。東北工業技術試験所では、主にどのようなテーマで研究が行われていたのでしょうか?

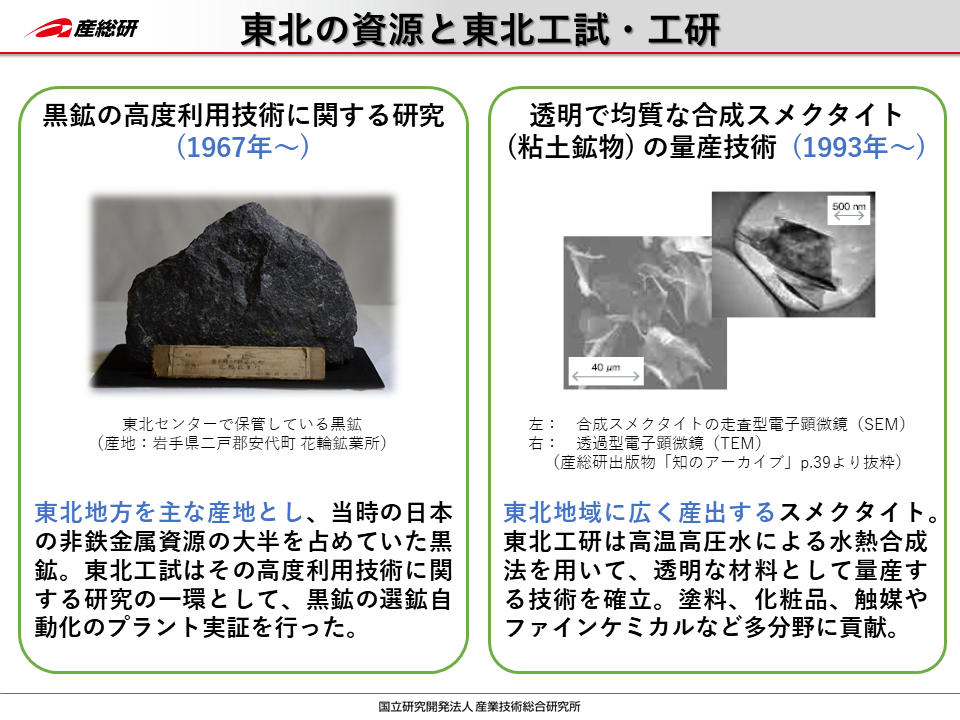

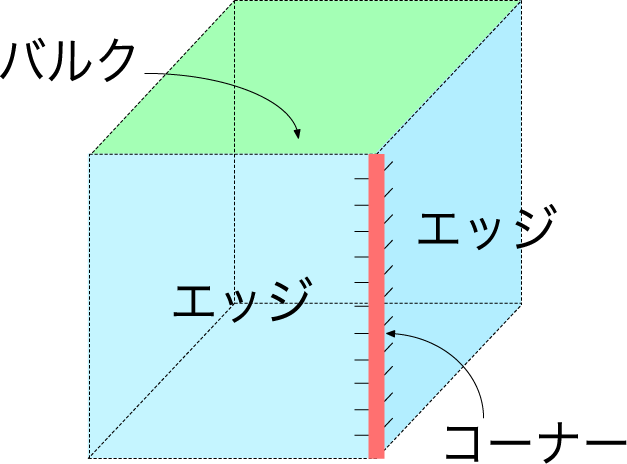

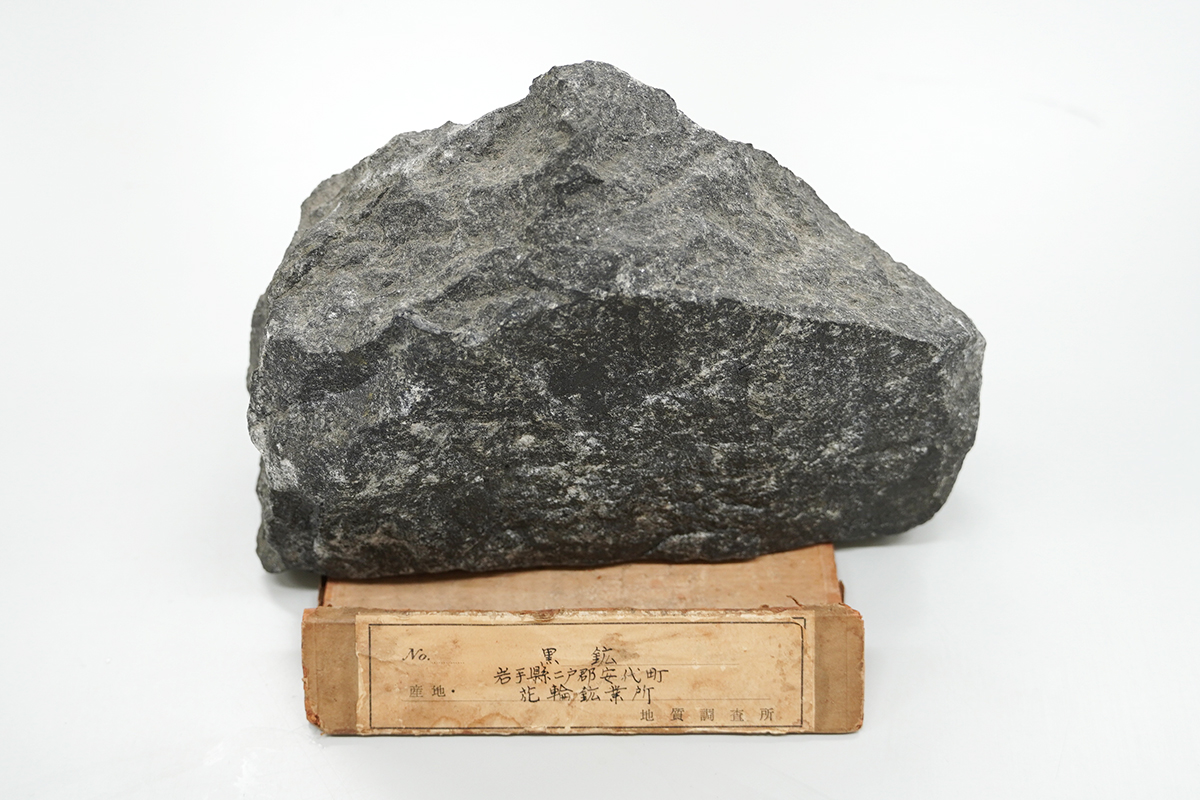

南條:地域国立試験研究機関の任務として、地域資源等の有効利活用を図る研究が推進されました。そのような背景の下、秋田県北鹿地方に新たな鉱床が発見され注目されつつあった黒鉱の生産性向上を図るための「黒鉱の高度利用に関する研究(選鉱工程の自動化に関する研究)」を中心とする資源開発技術と、当時社会的要請の強かった産業排水処理技術の2本柱で当初の研究活動が開始されています(~1974年)。鉱物資源の回収技術と環境保全技術は、その後の東北工試を特徴付ける源流となっています。

1973年の第一次石油危機を契機に、1974年に発足した「新エネルギー研究開発事業(サンシャイン計画)」の一環で、石油代替のエネルギー源として地熱発電用の材料開発研究が始まりました(~2002年)。地熱は、広大な火山地帯を持つ東北地方の特色あるエネルギー資源のひとつです。地熱環境下で用いる材料の開発と評価に関する研究は、その後の金属材料研究のきっかけとなりました。

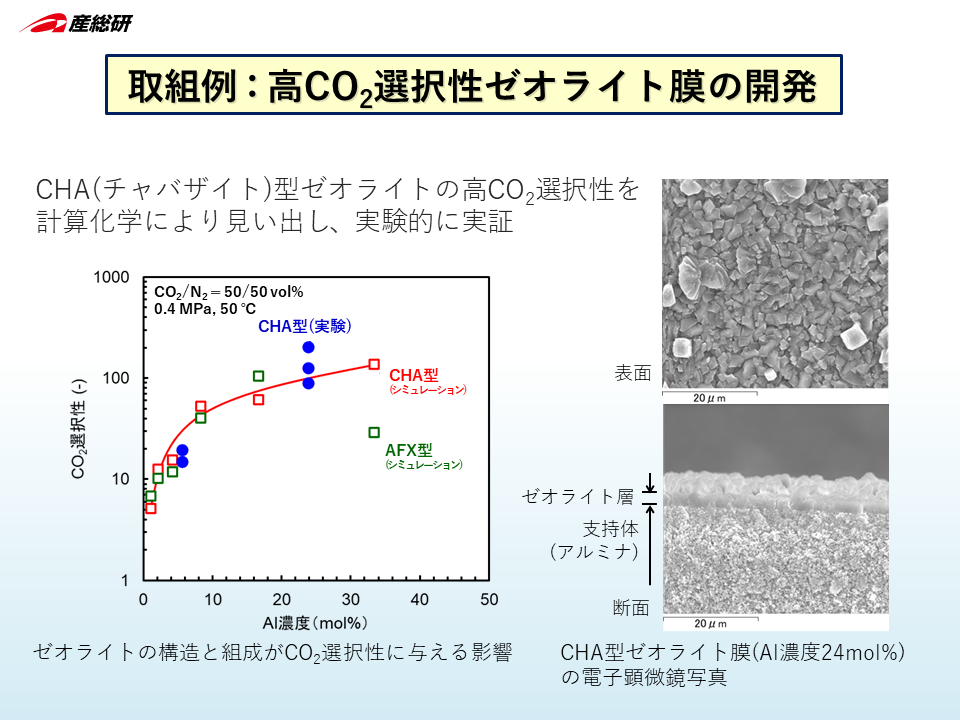

また、東北地方に豊富に産するゼオライトの利用に関する研究は、機能性無機素材開発へ展開し、基礎研究のみならず、企業との共同研究を通じて、粘土鉱物資源の実用素材としての応用を拓きました。スメクタイト(粘土鉱物)研究会はコンソーシアムの先駆けで、蛯名所長が会長を務める粘土膜・無機ナノ材料のコンソーシアム「Clayteam」に受け継がれます。さらに、天然物からの有効成分の抽出技術として、超臨界二酸化炭素を用いる研究が昭和60年(1985年)代から開始され、その後、超臨界流体利用技術として大きく発展していくきっかけとなりました。

◆ 黒鉱の高度利用技術に関する研究(昭和43年~49年)

― 私は閉山前の状況をよく知らないため、当時の雰囲気があまりピンと来ていなかったのですが、当時のことを調べてみると、銅・鉛・亜鉛・金・銀などの金属を含む「黒鉱」は、精錬技術が開発された1960年代、"宝の石"として、急に脚光を浴びたそうです。新鉱床の開発は官民を挙げての大事業で、豊富な黒鉱が発見された秋田県北鹿地方には、次々と鉱山会社が参入し、いわゆる「黒鉱ブーム」が巻き起こりました。

そのような時代の要請に応える形で、東北地域における資源の高度利用技術の研究開発テーマとして黒鉱が研究対象になったわけですね。その後、黒鉱鉱床(小坂鉱山や花岡鉱山など)は1994年にすべて閉山し採掘は行われていないものの、黒鉱の研究で得られた技術がその後の研究の源流となり、さらには現在、産総研東北センターが看板研究テーマとして掲げる「資源循環技術」にも脈々とつながっています。

東北工業技術試験所に南條さんが入所したのが1986年、蛯名さんが入所したのが1993年ですから、黒鉱の研究はすでに終了していたと思いますが、当時の痕跡を感じたことはありましたか?

![]() 【写真4】産総研東北センターで保管されている黒鉱

【写真4】産総研東北センターで保管されている黒鉱

蛯名:黒鉱専用の建物の大きさがすごかったですね。今は立入禁止になっていますが、建物自体は敷地内に残っています。僕が知る限りでは、東北センターが携わるナショプロ(国家プロジェクト)で一番大きな建物ですので、それくらい大々的なプロジェクトだったのでしょう。あんな大きな建物を建てられるビックプロジェクト、今ではなかなかできないことですよ。十年史に当時の土地建物配置図が掲載されていますが、当時の敷地の3分の1が黒鉱関係で、選鉱自動化実験工場と中央制御室、廃液が外に漏れるのを防ぐための沈殿池もありますね。

![]() 【写真5】産総研東北センター敷地内にある元・選鉱自動化実験工場

【写真5】産総研東北センター敷地内にある元・選鉱自動化実験工場

南條:私が入所した頃には、まだ沈殿池はありましたよ。蓋がされているのですけど、「ここに落ちないように」って注意されましたね。現在は駐車場になっています。

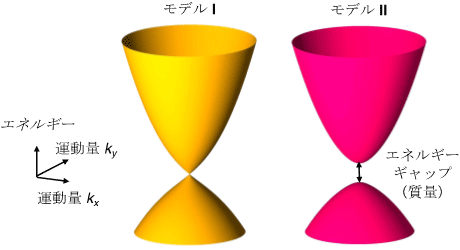

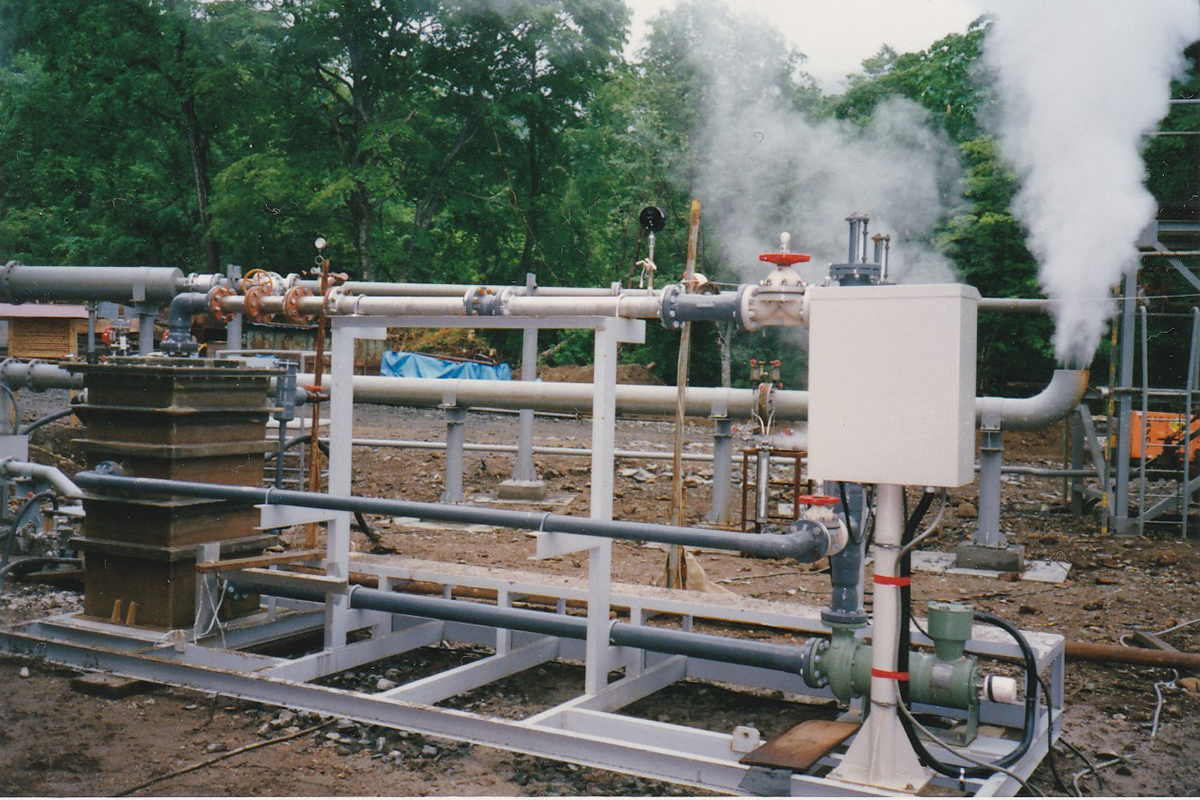

◆ 地熱発電用材料の開発研究(昭和49年~平成14年)

― 昭和49年(1974年)には、時代の要請の変化によって、地域技術開発の主な対象が、黒鉱から地熱へと移っていきます。地熱発電用材料の開発研究は2002年までの長きに渡り続きました。地熱発電は今も研究されているテーマだと思いますが、当時の地熱発電用の材料開発研究に南條さんも携わっていたのですよね。

南條:はい、日本は石油ショック後に石油の代替として、地熱でエネルギーの一部を何とか賄おうとしていました。東北と九州、北海道は、地熱のポテンシャルが特に高い地域です。今もNEDOの超臨界地熱プロジェクトが動いています。ただ、地熱のエネルギーはあるのですが、地元の合意形成の難しさも含め、なかなか取り出せない。それは今でも悩みですね。

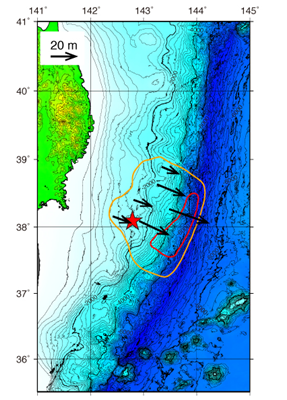

当時、探査と掘削はつくばが担当していたので、東北は設備の材料開発を主に担当していました。地下深くから腐食性物質を含む高温高圧の水が高速で噴出してくる環境下で利用できるようにするための材料開発の研究です。例えば、金属製の配管パイプが熱水で腐食しないよう、内側をセラミックでコーティングするための技術として、高速回転させながらアルミニウム粉末と酸化鉄粉末を反応させ、遠心力でアルミナのセラミックスを均一の厚さでコーティングする「セラミックライニング鋼管」等を開発していました。また、下の写真のような回流型試験装置を地熱発電所に持込み、実際の地熱熱水による流動腐食量を測定し、そのようなデ-タを取りまとめた地熱環境下での材料腐食データベースも開発しました。

![]() 【写真6】地熱熱水による流動腐食評価装置(トラックで運べる大きさ)

【写真6】地熱熱水による流動腐食評価装置(トラックで運べる大きさ)

- pHも違えば、温度や圧力、様々な濃度等も色々変化する地熱環境で、どのような材料腐食が起こるかをまとめたデータベースは、色々なテーマにも活用できそうですね。

そうですね。実際に、当初は地熱用を想定したデータベースでしたが、後に超臨界流体に関する大型のプロジェクト研究が始まった際、超臨界流体のデータベースに移行していきました。

◆ 東北産ゼオライトの研究は設立当時から(昭和42年~)

― 地熱発電用材料の開発研究も長きにわたり続いた研究ですが、東北地域で豊富に産するゼオライトの研究も、54年も前の東北工業技術試験所発足当初から行われていたのですね。当時はどのような研究が行われていたのでしょうか。

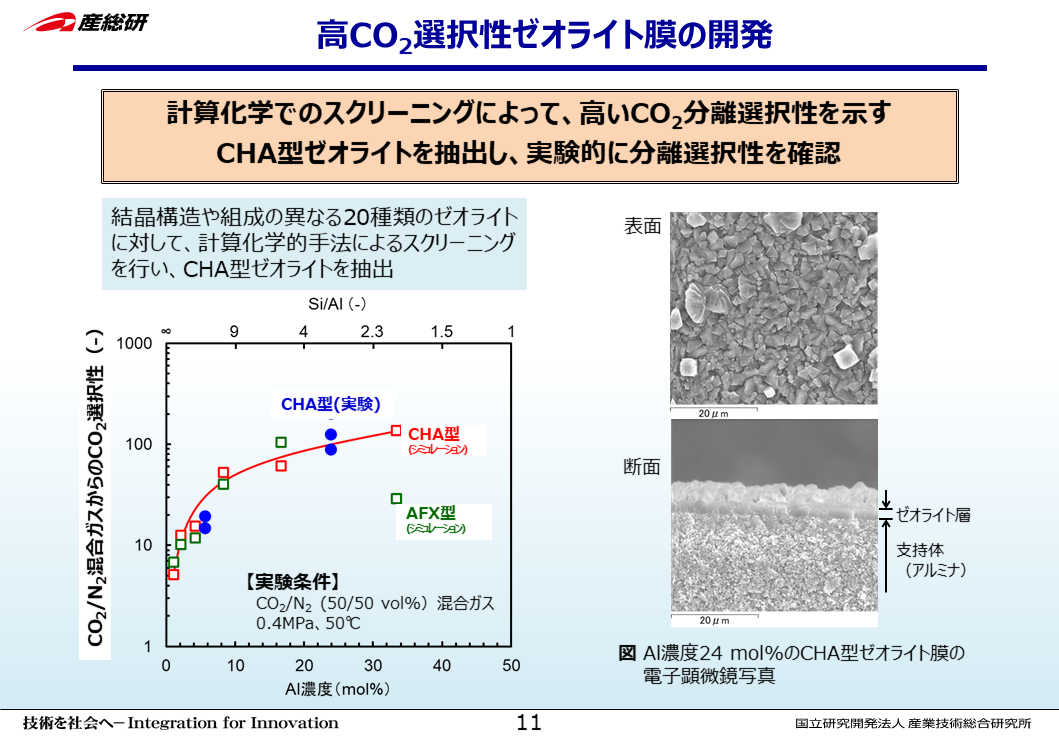

蛯名:「十年史」によりますと、昭和42年(1967年)の発足当初から、東北産ゼオライトの利用開発に関する研究が始まっていますね。「当時は、土質改良剤、肥料混合剤、家畜飼料配合剤等、主として農業面における利用研究が先行し、天然ゼオライトの工業面への利用はほとんど顧みられていないのが実情だった。この主なる理由のひとつとして、凝灰岩中のゼオライトの特性がほとんど把握されていないことが挙げられる。そこでゼオライト岩の工業的利用を図ることを目的として、東北各地のゼオライト岩の示性分析とガス吸着特性についての研究を進めた」とあります。...なんか、今とあまり変わらないですね。

南條:昭和42年からやっていたの?それはすごい。巡り巡って、今またゼオライトで二酸化炭素を吸着・透過させるというカーボンニュートラル時代にマッチした先端的注目研究を行っていますよね。

蛯名:すごいですよ、もう二成分ガスの分離も当時からやっていますよ。研究をしている時、昔の文献を読んで、めげる時があるんですよね。「あぁ、すでにやられている」って(笑)。

◆ スメクタイト(粘土鉱物)関連研究(昭和62年~)

― ゼオライトと、蛯名さんが研究されている粘土鉱物の研究は、関係があるのでしょうか?

蛯名:十年史には「日本粘土学会で発表」と書いてありますし、ゼオライトと粘土は兄弟・姉妹みたいな関係の材料ですから、同じ研究者が取り扱っていたということでしょう。

- ゼオライトと粘土は、何がどう違うのですか?

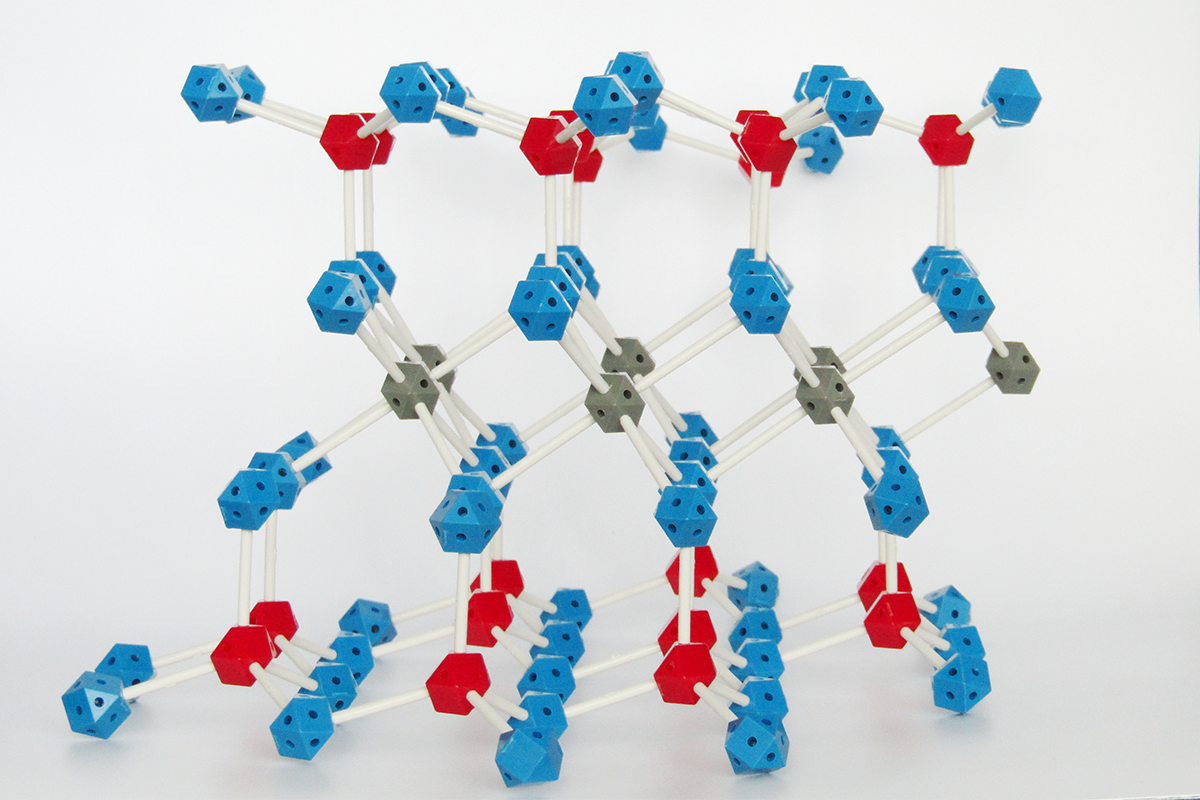

ゼオライトと粘土は、実は化学組成的にはあまり違いはありません。粘土の基本的な構造は、この模型のように、3つの層(説明に使った模型では、赤色と水色と灰色の3つの層)でできています。赤色の層が全部内側に向いて垂直に立っているのが粘土です。一方で、赤色の層は一部、内側ではなく外側を向くつながり方もできますので、結合の手がどんどん外側に伸びることもできます。これがゼオライトです。粘土とゼオライトの違いは、たったそれだけです。粘土は全部内側を向いているので内側にしか結合の手が伸びませんが、ゼオライトは外側にも結合の手が伸びるので、結合があまりないところは孔になります。ですから、ゼオライトは内部に小さな孔があり、その孔を使ってガスや水蒸気等を大量に吸着させることに利用できるわけです。そのつながり方を少しずつ変えていくと、少しずつ違う大きさの孔になりますから、「このゼオライトで、これを吸着する」と区別ができるようになります。合成で目的ごとに設計して変えることが可能ですし、天然なら「この産地のものは、これに適している」と分類ができます。「aluminosilicate(アルミノケイ酸塩)」と呼ばれるタイプのもので、化学組成等は構造的には似ているので、同じような研究者が、粘土もゼオライトも研究していたのだと思います。

![]() 【写真7】粘土の構造

【写真7】粘土の構造

- スメクタイト研究会では、どのような活動を行っていたのですか?蛯名さんが開発した、東北で豊富に産する粘土(ベントナイト)を原料とした高機能な膜材料「クレースト」とはどのようなつながりがあるのでしょうか?

蛯名:スメクタイト研究会では、平成3年(1991年)から平成15年(2003年)まで、主に合成スメクタイトの研究開発を行っていました。合成スメクタイトは、例えばゲル化剤等として幅広く使用されていましたので、産業用途を志向した研究も行っており、民間企業にも技術移転を行っていました。また、スメクタイトはベントナイトから精製するので、天然粘土の特性や有効利用の研究も並行して続けていました。私がクレーストの研究を始めたのは、スメクタイト研究会が終了した翌年、平成16年(2004年)頃からです。スメクタイト研究会の研究成果を活用し、合成スメクタイトや天然粘土の高度利用として、粉を膜にする膜化の研究を始めました。

- スメクタイト研究会はコンソーシアムの先駆けということですが、企業はどのような形で関わっていたのでしょうか? 産業用途を志向した研究成果を中心に情報提供していたのですか?

蛯名:研究会には民間企業も多く参加されていて、確かに産業利用も大きく考えていましたが、研究会には大学の先生方も参加し、最新の基礎研究を応用に活かすことも同時に行っていました。産業でものをつくる時も、基礎がわからなければ、基礎研究からやっておられる大学の先生方の発表を聞くことで、本当にどう使えばよいかがわかります。それが情報共有の場としてうまくいったということですね。

- 現在の産総研コンソーシアムは、まさにそのような役割を担っていると思いますが、当時の工業技術院としては珍しい取り組みだったのですか?

そうです。完全にアングラ組織でした(笑)。当時はコンソーシアムという言葉もありませんでしたし、正式な組織としては、何ら位置づけるものがなかった取り組みでした。

- 今でこそ、最先端の研究成果について民間企業や大学等と情報を共有する、産学官連携活動は一般的になっていますが、当時としては先駆的な取り組みだったのですね。

◆ 重要地域技術研究開発制度

― 地域の産学官連携活動と言えば、工業技術院が行っていた「重要地域技術研究開発制度」はどのような取り組みだったのでしょうか?

南條:地域共通の技術基盤の底上げを図るために、国立研(東北工試)のシーズを基に、国立研がコーディネーターとなって、地域にある産学官が連携し研究開発を進める制度です。実施した研究内容としては、当所で開発したキレート樹脂を分離剤としてレアメタルを希薄溶液から分離回収する「レアメタルの高度分離・精製技術に関する研究」(昭和60年~平成1年)や、超音波が欠陥で反射する機構を巧く活用する「内部検査システムによる複合構造体等の総合評価技術に関する研究」(平成2年~6年)、メカニカルアロイングを使って微細組織制御を行う「微細組織制御による金属材料のプロセッシング技術」(平成7年~10年)がありました。

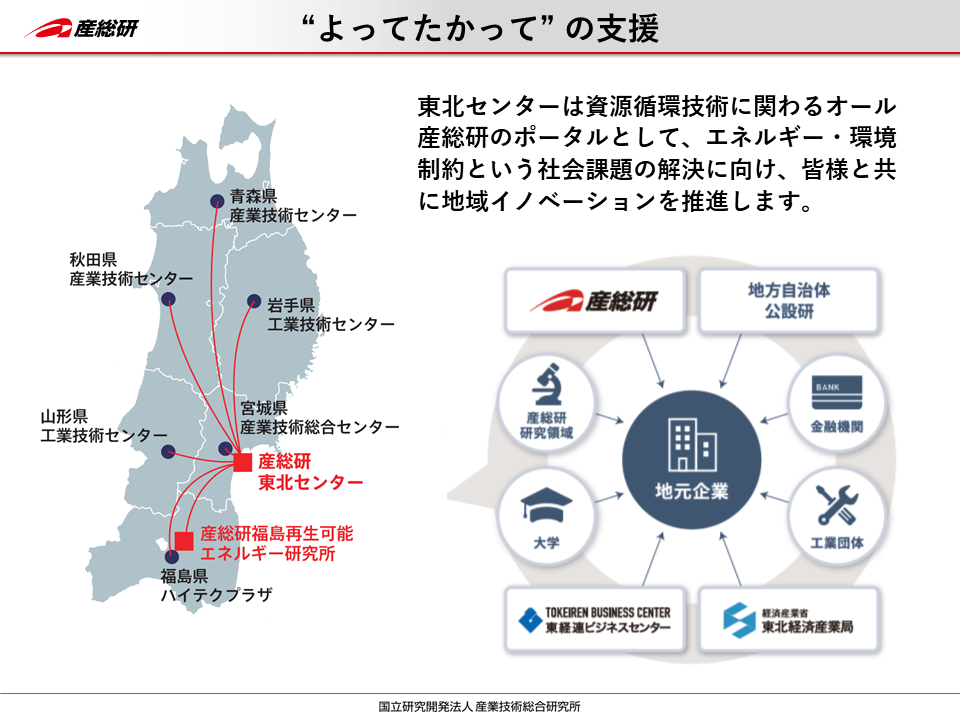

重要地域技術研究開発制度のよい点は、公設試さんと産総研が一緒に研究開発を行うスキームでしたので、公設試さんとのネットワークが非常に強固になった、価値ある制度だったと思います。現在は連絡会活動(産業技術連携推進会議)のみですので、共通の研究課題を掲げて研究面での直接的な連携制度はあまりなく、またこのような国と地域が連携体を組んで地域の重要かつ特徴的な技術開発でイノベーションを興す制度を復活させてほしいと願っております。

東北工業技術研究所(1993-2000)

世界に通じる研究拠点づくりを目指し基礎研究を推進

― 時代はまた変わり、日本が明治時代から目指してきた欧米先進国へのキャッチアップが1980年頃までに完了すると、「外国の研究成果を無償で使用してきた」という海外からの批判をかわしつつ、自前で独創的な理論や技術を構築するために、基礎研究が重視されるようになります。1990年代の通商産業政策ビジョンを描いた産業構造審議会の答申では、自国有利に技術的知識を独占する「テクノナショナリズム」の対立概念として「テクノグローバリズム」が提唱され、基礎研究の推進と国際貢献の方向性が示されました。そして「テクノグローバリズムの推進」のために工業技術院傘下の研究機関の改革が行われ、1993年、東北工業技術試験所も「東北工業技術研究所」へ改称・改組されます。試験所の時代には、地下資源の開発や地熱エネルギーの利用など、東北地域の特色に関連した研究開発に重点を置いてきましたが、研究所に改組後は先導的基盤研究に重きを置き、世界的な水準の研究成果を目指すことになります。とりわけ研究分野の重点化に取り組み、世界に通じる研究拠点「COE(Center of Excellence)」づくりを目指し、東北大学等、地域研究資源と連携して、科学の未踏領域も含み産業技術として発展する可能性が高い研究分野を重点的に推進しました。

南條さんも蛯名さんも当時、研究者として「試験所」から「研究所」への改組を体験されましたが、その変化を感じましたか?求められることも変わりましたか?

南條:日本のバブル経済が崩壊し(1991年)、日本経済が長期停滞期に入った頃ですね。試験所から研究所になって、私としては非常にウェルカムだったと思います。試験所時代はプロジェクト中心のイメージでしたが、研究所になってからは、独創的な基礎技術開発や論文に重点が置かれた印象でした。

蛯名:研究所になった平成5年(1993年)から、研究員の採用基準が博士号取得者以上に変わりましたよね。研究所に改組する前は、試験採用とともに修士修了者からも採用していました。

◆ 超臨界流体利用技術

― 特に重点領域とした「超臨界流体反応プロセス」研究は高い評価を得たと聞いています。超臨界流体(臨界点以上の温度・圧力下においた物質の状態)は、高選択性・高効率の化学反応や環境に調和した画期的な化学プロセスを生み出す可能性を秘めた、通常の液体媒体にはない優れた制御性を持つ新しい溶媒として、当時も注目されていました。東北工研において、超臨界流体物性のその場観察測定法の開発、新しい化学反応の開拓、環境技術や化学合成プロセスへの応用など、基礎研究から応用研究までを視野に入れた広範な研究を、競争的資金も獲得しながら展開したそうですね。超臨界流体は現在の産総研東北センターのコアな技術シーズにもなっていますが、当時はどのような様子だったのですか?

南條:超臨界流体のプロジェクトは、黒鉱に匹敵する、非常に大きなプロジェクトでしたね。

蛯名:黒鉱の工場の設備を空っぽにした後、超臨界関係の実験装置を入れていましたよ。

南條:超臨界研究の中心的人物は生島豊さんという方です。ブラックボックスだった超臨界での反応過程を、その場観察できる測定装置を開発する等、超臨界流体の研究をリードしていました。当時、国プロはつくばでしか行われておらず、つくばでも超臨界研究が東北より大きな規模で行われていましたが、東北センターが地域にある国研として初めて国プロを実施した(2000~2004年「超臨界流体利用環境負荷低減技術開発研究」)と聞いています。それくらい生島さんが牽引する、東北の超臨界流体の研究が特徴的だったようです。

― 超臨界流体としてよく使われているのは二酸化炭素や水ですが、当時の東北工研では何を使っていたのですか?

南條:生命の誕生に必須な水と二酸化炭素に絞って研究開発していたと思います。超臨界条件下の水の観察が難しいのだと、生島さんは何度も強調されていましたよね。

蛯名:二酸化炭素はボンベの中でも普通に超臨界状態になっているので、簡単ですからね。高温高圧の特殊条件だから研究する価値があって、超臨界流体の研究も、はじめは水に特化していたのです。それが、省エネが求められるようになり、普通に近い、マイルドな環境で超臨界状態になる二酸化炭素へ対象が変わっていきました。ですから今は、どちらかと言うと二酸化炭素がメインになっていますが、水は研究テーマとしては非常に魅力的です。

南條:水は科学技術として大変興味深いのですが、超臨界状態にするには 370℃まで上げるエネルギーも膨大ですし、220気圧の高圧に耐えられる容器は厚さも大きさも必要ですから、現在の産業コストに見合わない状況もあり、産業界で使いやすい二酸化炭素の方に注目が移っている状況かと思います。

◆ 現在推進する研究の魁となる研究

南條:超臨界流体のほかにも、東北工研では、現在の産総研東北センターが掲げる「資源循環技術」の魁となる「金イオン回収剤の開発等」(平成17年度文部科学省科学技術賞を受賞)や、原発事故対応の魁となる「ストロンチウム固定材及びそれを用いたストロンチウムイオン固定方法」(1996年特許)等の研究が行われました。

蛯名:当時は基礎研究として、粘土鉱物にセシウムやストロンチウムを選択的に収着する固定能があることを報告しました。その後も、放射性廃棄物の地層処分用緩衝材材料の研究は、原子力特別研究で(平成13年度から)10年程続きました。粘土鉱物やゼオライトは実際に今、福島県で高濃度汚染水から放射性物質を除去する「多核種除去設備(advanced liquid processing system、ALPS)」で使われている吸着剤です。愛子(仙台市青葉区)産のゼオライトが使われていたこともあると聞いています。

産業技術総合研究所東北センター(2001-)

化学産業の環境負荷軽減と高付加価値化の中核研究拠点へ

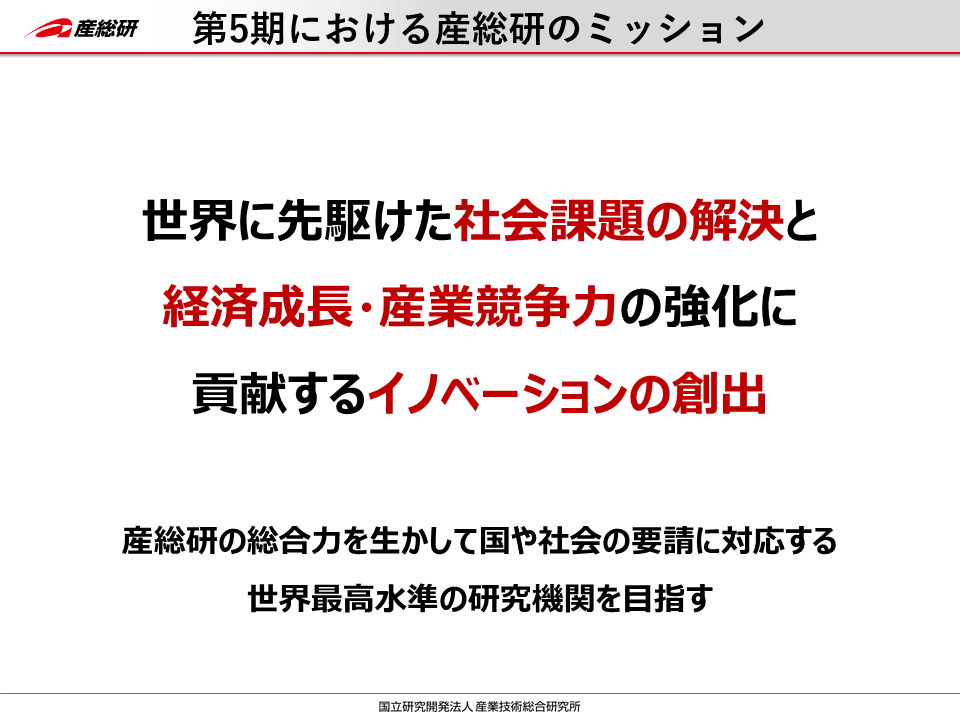

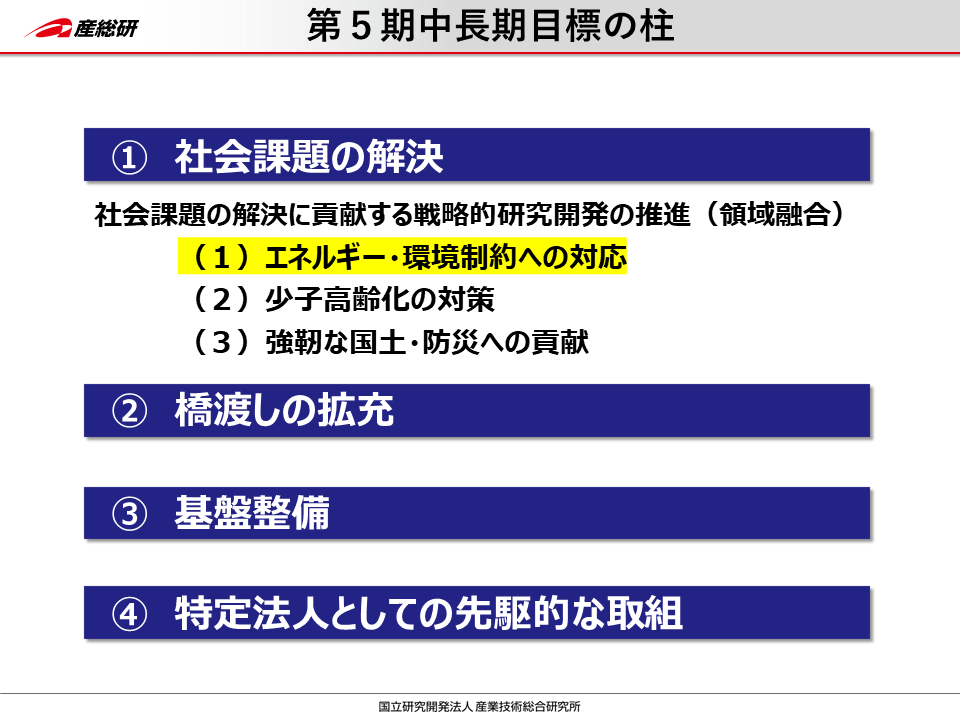

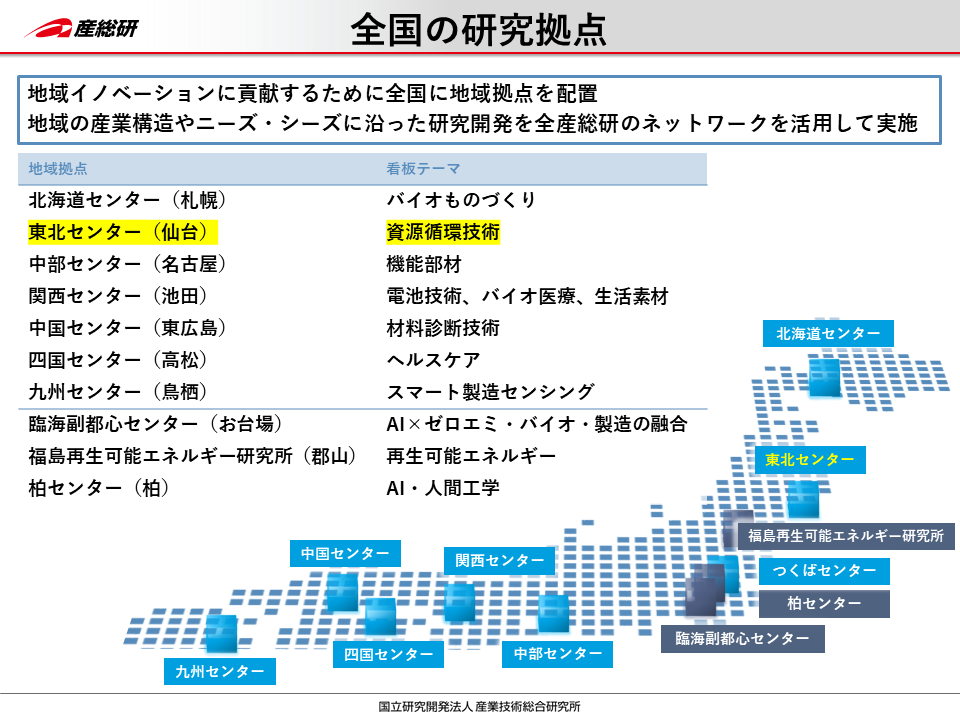

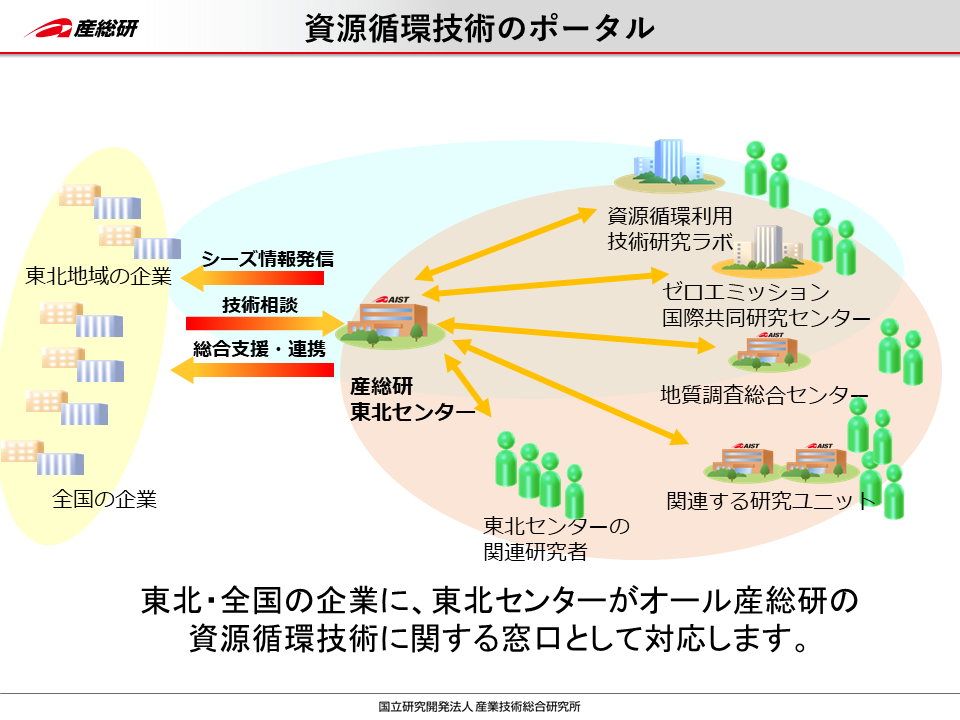

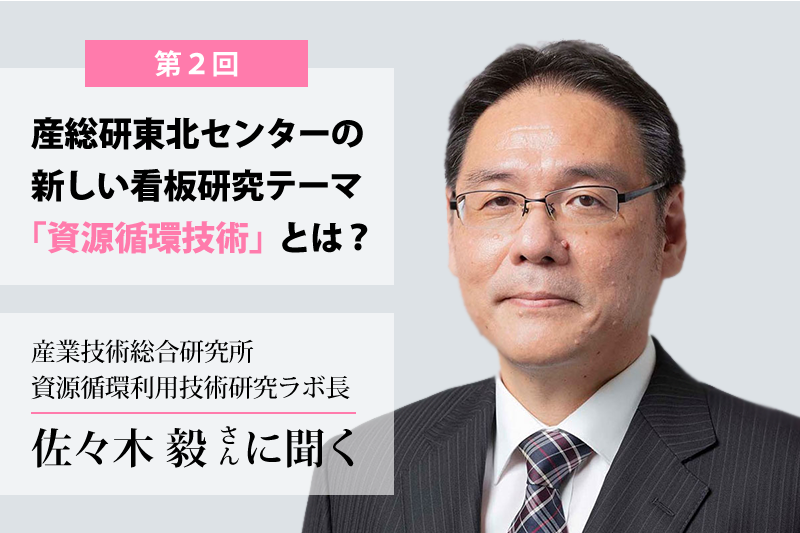

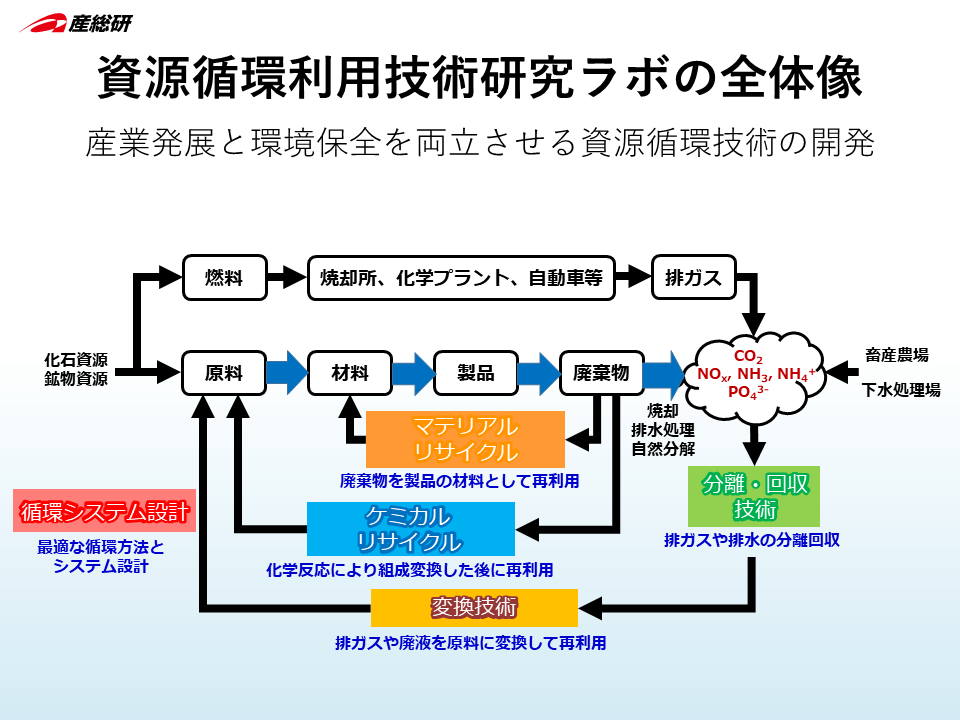

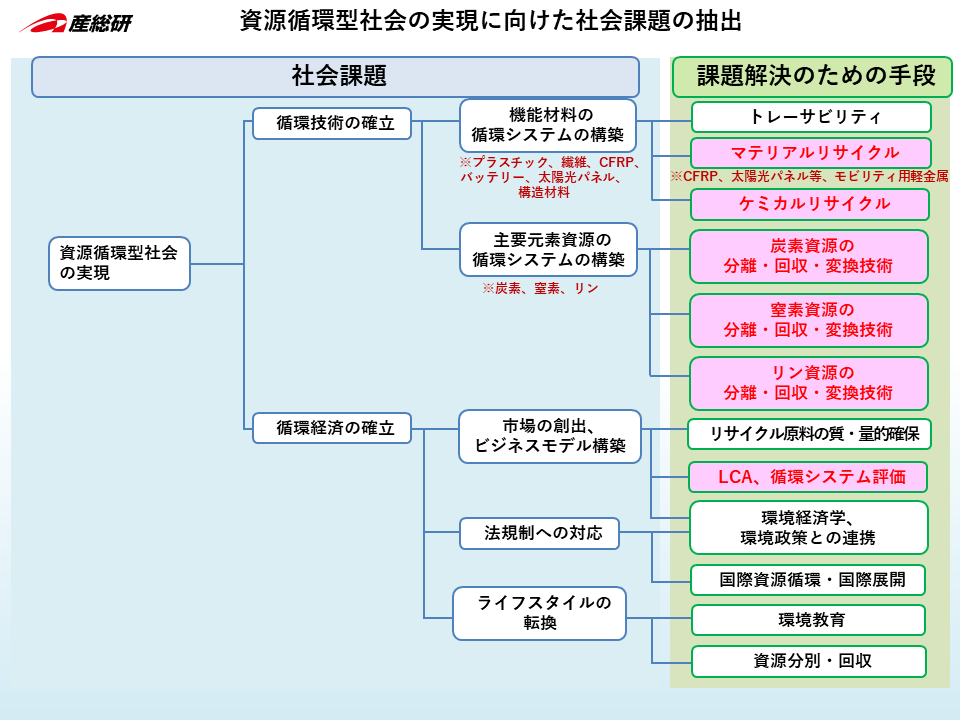

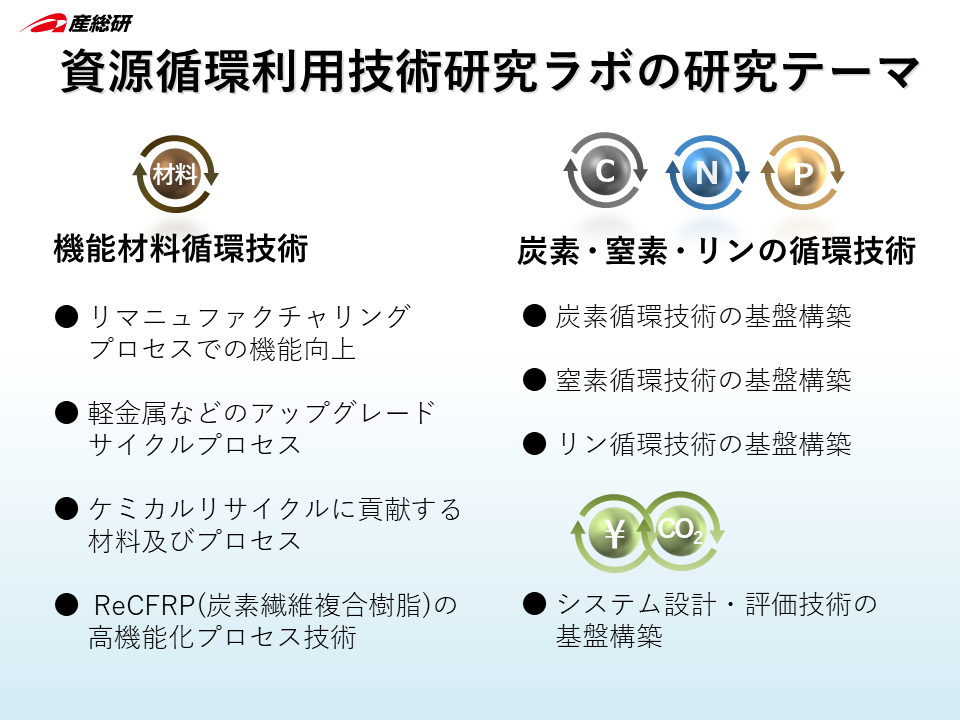

― いよいよ2001年、経済産業省傘下の15研究所がひとつの独立行政法人に統合されて「産業技術総合研究所」となり、東北工業技術研究所は「産業技術総合研究所東北センター」に改組され現在に至るというわけですね。東北センターは、東北地域の優れた研究資源との連携を基軸に、特色ある研究により世界を先導する中核拠点を目指すことになります。5年間の中長期計画ごとに設定する看板研究テーマとして「新産業シーズの創出・地域産業の活性化」(2001年~)、「コンパクト化学プロセス」(2005年~)、「化学ものづくり」(2015年~)、そして現在の「資源循環技術」(2020年~)が掲げられています。また、経済産業省傘下の研究所が統合された結果、オール産総研の研究成果を東北地域の企業へ「橋渡し」する連携機能も高めていきました。

具体的には、低環境負荷プロセスの拠点となることを目指し、「超臨界流体研究センター」「基礎素材研究副部門」「環境管理研究副部門」の3研究ユニットからスタートしています。ちょうど東北工研から産総研東北センターへ転身するタイミングで、「地域に存在する国研として初の国プロ」だった「超臨界流体利用環境負荷低減技術開発研究」が2000年から2004年まで大々的に実施されたというお話が先程もありましたし、ほか2つは「副部門」ということからも、「超臨界流体研究センター」に重きを置いてのスタートだったのですね。

これまでの歴史を引き継いだ産総研東北センターは、組織改編を幾度も繰り返しながらも、化学産業の環境負荷軽減実現のため、コンパクトでシンプルな生産システムの確立と、資源循環型の産業構造に寄与する研究開発を行うというミッションは、脈々と続いている印象です。

◆ コンパクトプロセスの心

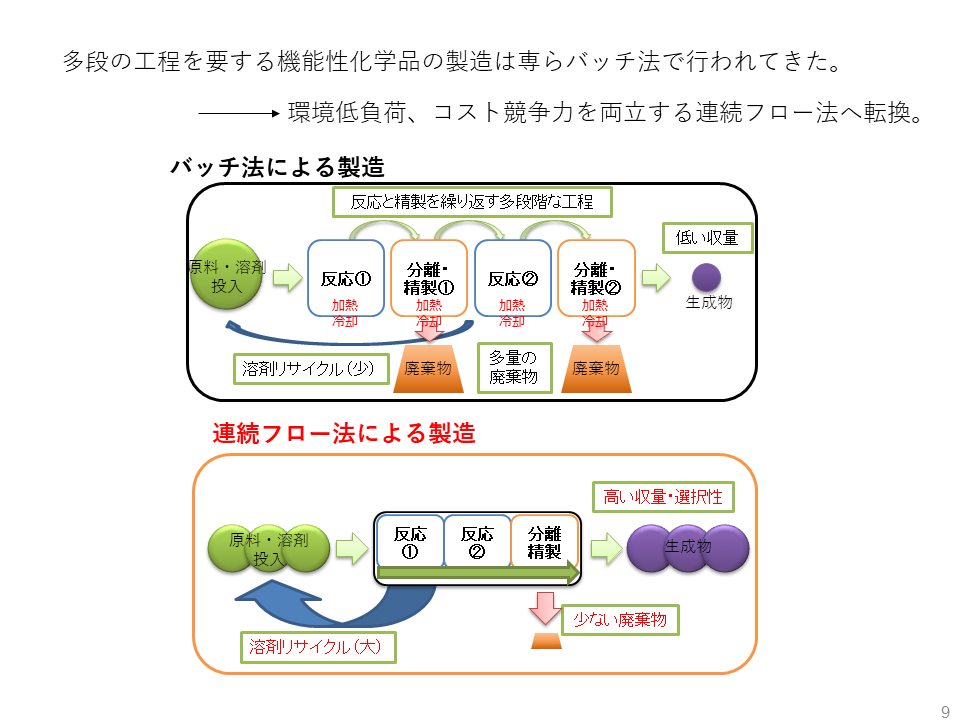

蛯名:そうですね。南條さんからも先程、超臨界水は産業コスト面からも難しいという話がありましたが、化学プロセスとしては大きな反応容器を工場の中で使うわけです。反応容器の壁が厚いということは、内側のスペースが小さいことを意味しますよね。すると、その中に入れて、反応させて取り出せる1回辺りの量は少なくなるので効率は悪いわけです。

では、それがどんな発想に変わったかと言うと、内容積を小さくすれば、壁を薄くできますよね。そこで、「マイクロリアクター」(マイクロメートルオーダーの流路内で液体を混合し、化学反応を行うデバイス)という流通型反応器を用いて、管の入口から出口までを細長くすれば、壁の厚さはさほど必要ないですし、フロー(流通式)ですから連続的に合成反応が進み、最終的な収量も見込めます。

そのようなわけで、マイクロリアクターと超臨界水反応のマッチングが研究され、さらに高温高圧条件でなくともマイクロリアクターでつくろうという、現在のコンパクトプロセスの考え方につながっていきます。流通管にすれば、装置が大きくなることも防げますし、エネルギー的にも有利です。産総研東北センターの成果のひとつである「マイクロ波加熱装置」もフロー型ですから、コンパクトでも、収量が見込めるわけです。

超臨界流体研究は、エンジニアリングとしてはそのような方向へ進み、平成17年(2005年)に「コンパクト化学プロセス研究センター」へと改称・改組しました。その心は、重厚長大型から、東北に適した少量多品種の化学プロセスの提案でした。東北地域には大規模なコンビナートはありませんが、医薬品等の高付加価値品であれば、少量でもビジネスになります。そこで、「コンパクト化学プロセス」のコンセプトが大きな価値を生んだのです。そこに、マイクロリアクターの考え方も入ってきたわけですね。

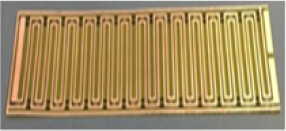

![]()

【写真8】高い耐熱性と驚異的なガスバリア性を有する粘土膜「クレースト」

― 蛯名さんが開発した「クレースト」も産総研東北センター発の大きな研究成果として外すことはできませんね。クレーストは厚さ1ナノメートル(10億分の1メートル)の板状の粘土結晶を緻密に積層したフレキシブルな膜材料で、既存材料にはない高いガスバリア性と耐熱性を有する膜材料として、幅広い産業分野で製品化が進められています。これまでどのような製品を世に送り出してきたのでしょうか?

◆ 粘土膜「クレースト」の製品化展開

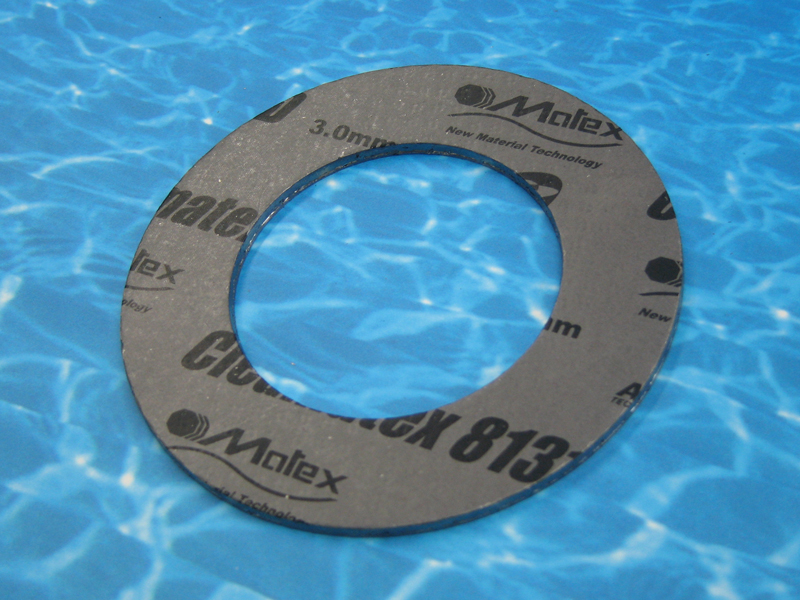

![]()

【写真9】アスベスト代替ガスケット(ジャパンマテックス)

アスベストを使わないガスケット

クレーストの製品化第一号は、アスベスト(石綿)を使わないガスケット(ガス漏れ防止用シール材)の開発でした。ジャパンマテックス株式会社(大阪府)とアスベスト代替ガスケットの共同開発を始め、2007年には製品化に成功し、発電所や化学プラントなどに広く導入されています。

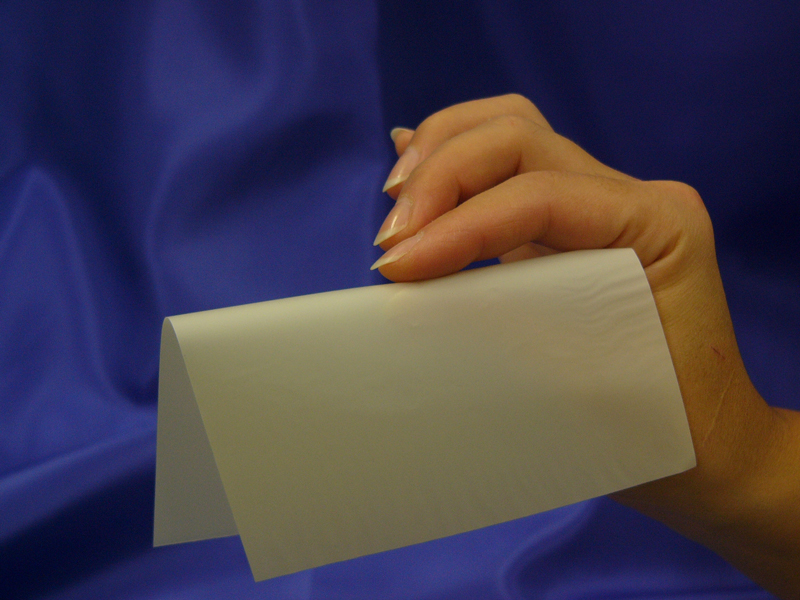

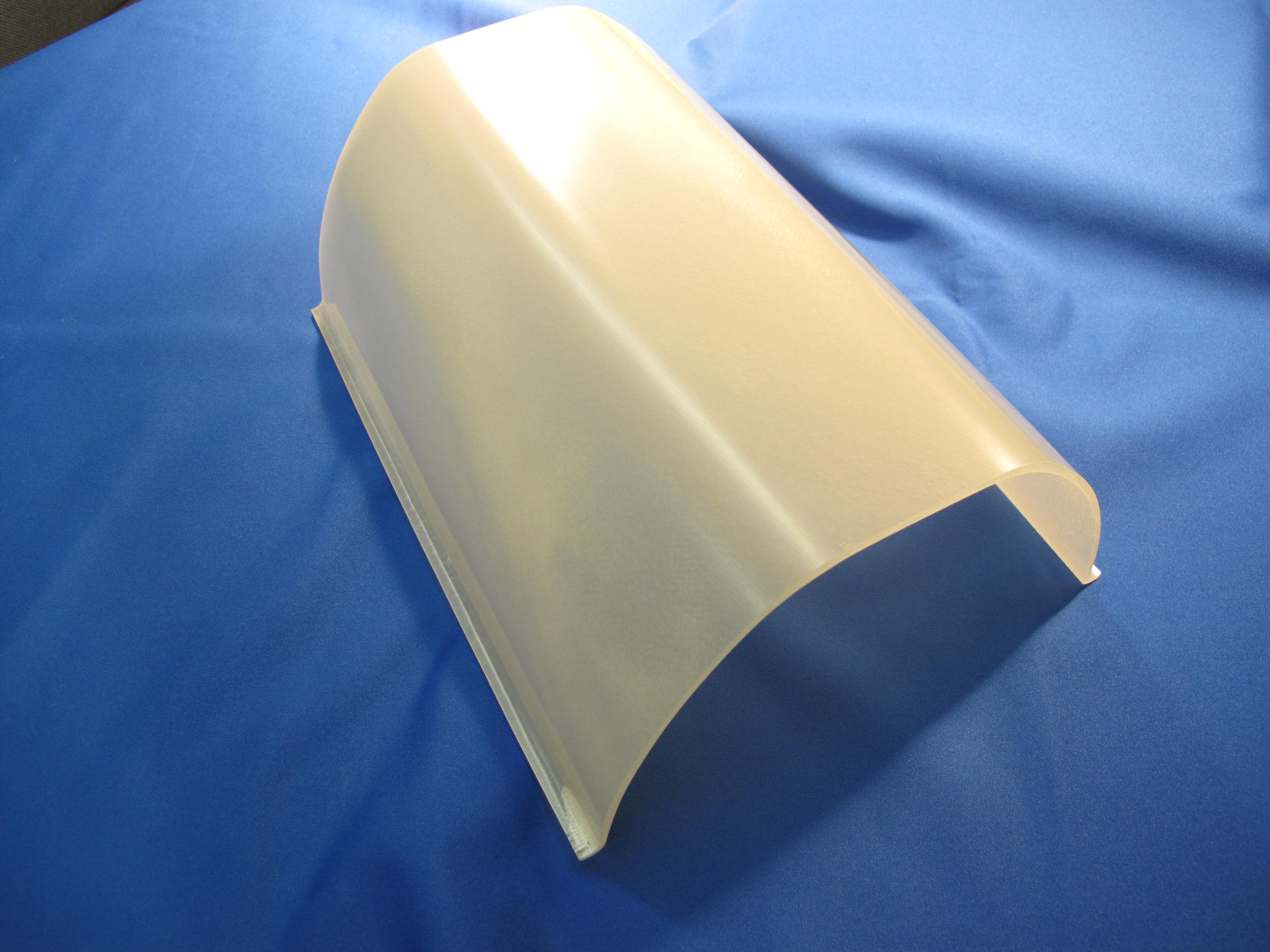

![]()

【写真10】燃えない照明カバー(宮城化成)

燃えない照明カバー

株式会社宮城化成(宮城県)とは、燃えないプラスチック材の共同開発を行いました。製品化までには6、7年を要しましたが、新幹線の天井材に使えるような、燃えない、かつ割れない、安全性の高い照明カバーの開発に成功しました。

![]()

【写真11】食器洗浄機対応玉虫塗で、見る工芸から使う工芸へ(東北工芸製作所)

食洗機で洗える漆器

有限会社東北工芸製作所(宮城県)とは、東北センターのルーツである工芸指導所で発明された「玉虫塗」の保護膜として、粘土とプラスチックをナノレベルで混合したナノコンポジットコーティングを共同開発し、約6年かけ、食器洗浄機対応の玉虫塗の製品化に成功しました。この商品は、ブルーノ・タウトが1933年に提唱した「見る工芸から使う工芸へ」を実証した代表例となりました。また、この保護層を付与した玉虫塗ナノコンポジットで塗装したヘルメットは、楽天イーグルスの選手用ヘルメットとして正式採用されています。

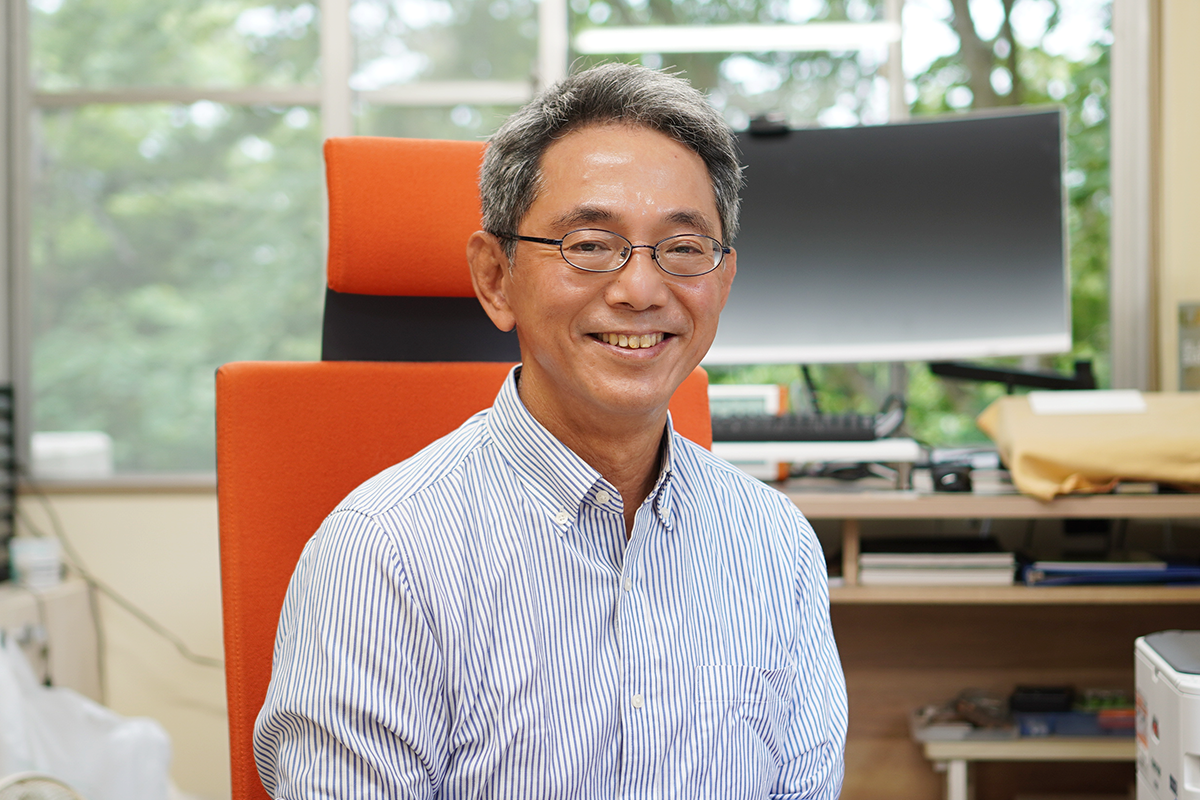

![]()

【写真12】ポリマークレイコンポジット振動フィルム

ハイレゾスピーカー

粘土とプラスチックスのコンポジットフィルム上に電子回路を描き、それを蛇腹構造に変形させて、スピーカーの部品として使用した事例もあります。開発品の採用によって、3万ヘルツ以上のハイパーソニック領域という高音域の再現性が向上したハイレゾスピーカーです。

蛯名:実は、東北工芸製作所には私がアポなしで同社を訪問し「何かご一緒できませんか?」と提案して食器洗浄機対応漆器の開発を始めました。その理由は、工芸指導所の発明を基に「玉虫塗」の事業を立ち上げた東北工芸製作所の歴史について勉強した時、戦前ながら、工芸と最先端材料の融合という野心的な取り組みを行っていたことを知り、むしろ今の私たちの発想より自由で開拓意識旺盛だと感じて、「歴史とは学ぶものでなく、今この時に活かすものだ」と考えたためです。

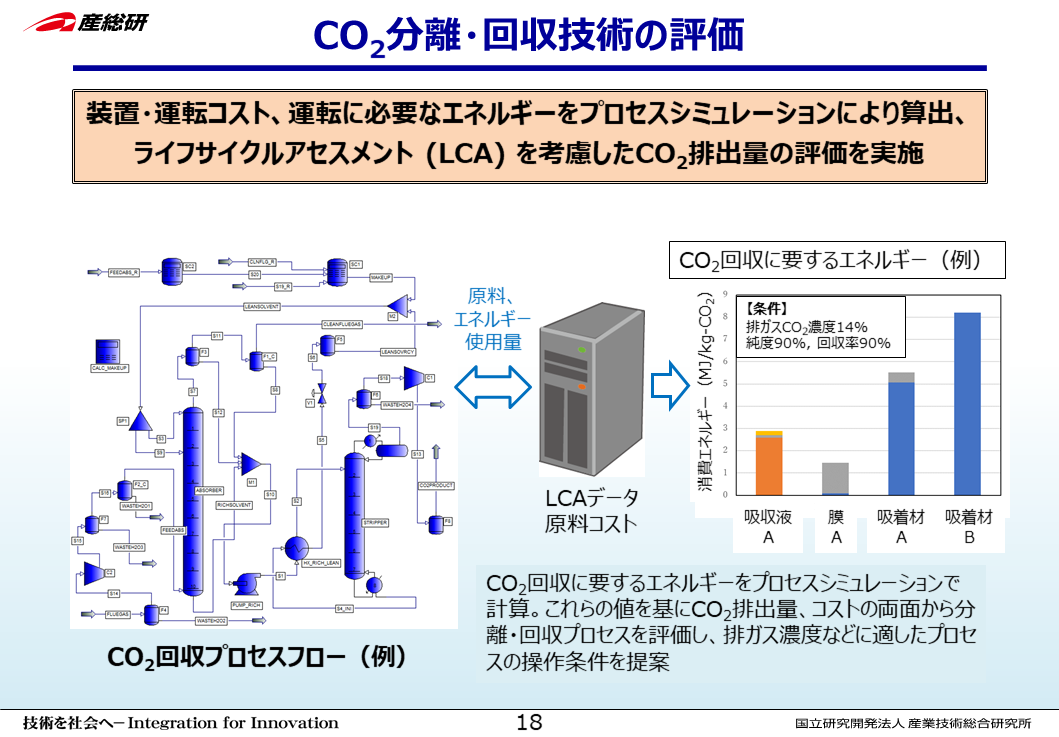

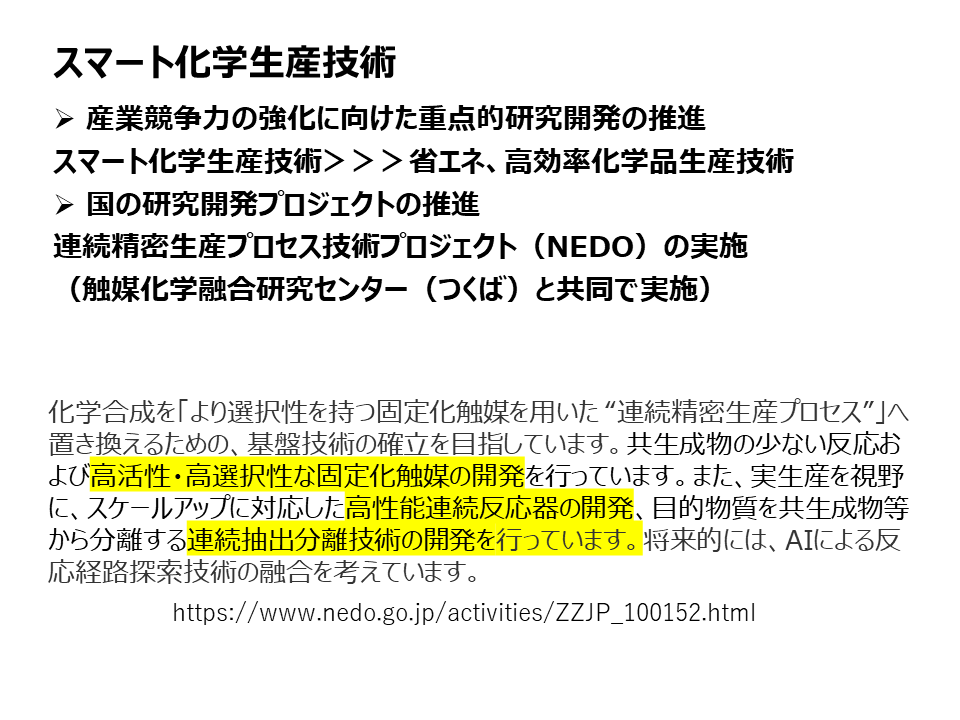

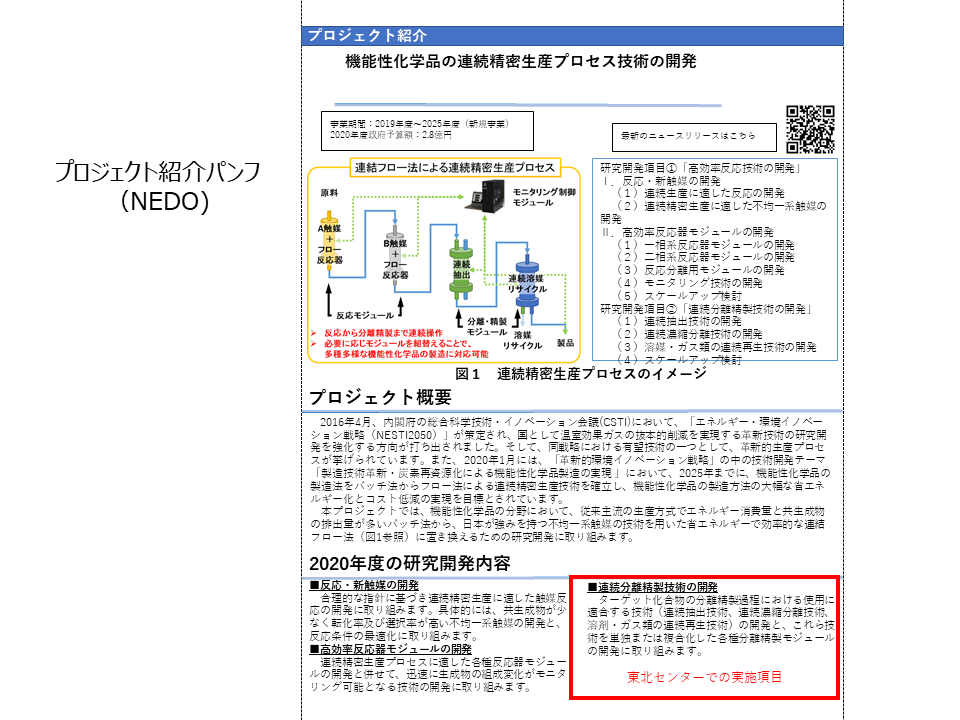

南條:歴史を"活かす"と言えば、東北工業技術試験所発足時から続いているゼオライト研究はゼオライト分離膜へ、超臨界流体研究はイオン液体吸収液へと、現在、産総研東北センターが看板に掲げる「資源循環技術」の二酸化炭素分離・回収技術、炭素循環技術にもつながっていますね。

― 時代の要請が変わるたび幾多の改称・改編を繰り返しながらも、これまで100年近く続いてきた歴史が現在の産総研東北センターを形づくっていることを今回の取材で感じることができました。まさに、今に活かしてこその歴史ですね。蛯名さん、南條さん、本日は長い時間、取材にご協力いただき、ありがとうございました。

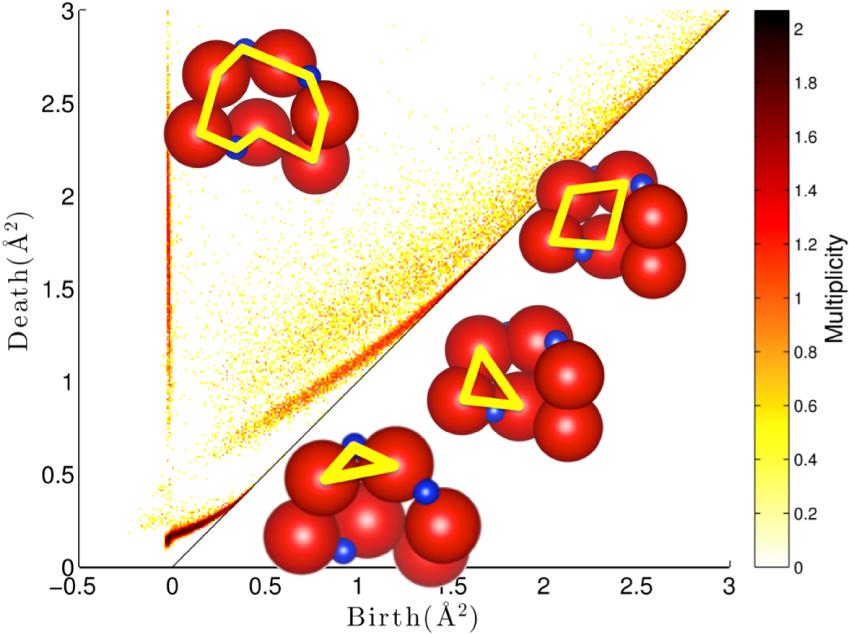

![]()

【図】パーシステント・ホモロジーによるシリカの構造記述

【図】パーシステント・ホモロジーによるシリカの構造記述

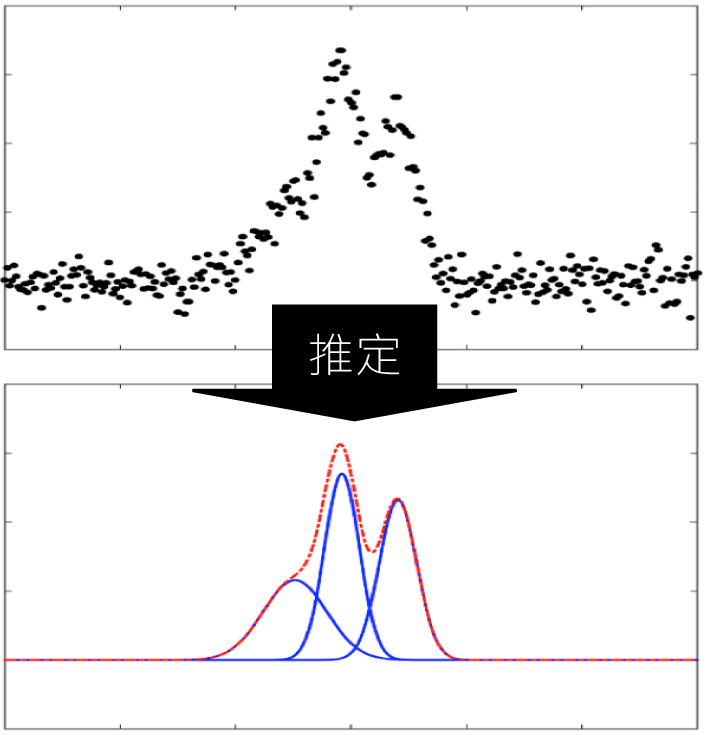

【図】DVDなどの記録層であるアモルファス物質の局所構造をモデル化

【図】DVDなどの記録層であるアモルファス物質の局所構造をモデル化

【写真1】仙台市宮城野区五輪にある「工藝発祥」の碑

【写真1】仙台市宮城野区五輪にある「工藝発祥」の碑

【写真2】「原町カッコウ公園」(宮城野区)のカッコウ時計。1963年、仙台市観光協会が観光客歓迎のため仙台駅に設置。カッコウ時計の鳴き声に由来し仙台市の市鳥がカッコウに指定されたと言われる。1977年撤去時、原町商工会役員がもらい受け、1998年、工芸指導所跡ほど近くの原町にて復活。筆者撮影時に地元の方から「ありがとう」と声をかけられ色々ご教示いただいたことからも、今なお地元から愛されていることを感じた。

【写真2】「原町カッコウ公園」(宮城野区)のカッコウ時計。1963年、仙台市観光協会が観光客歓迎のため仙台駅に設置。カッコウ時計の鳴き声に由来し仙台市の市鳥がカッコウに指定されたと言われる。1977年撤去時、原町商工会役員がもらい受け、1998年、工芸指導所跡ほど近くの原町にて復活。筆者撮影時に地元の方から「ありがとう」と声をかけられ色々ご教示いただいたことからも、今なお地元から愛されていることを感じた。 【写真3】西公園(青葉区)にある巨大な鉄製のこけし塔。1961年、宮城県の観光広報のため、仙台商工会議所が中心となって設置。古鳴子型と呼ばれる形で、中は空洞で目鼻や菊花の文様はくり抜かれている。表面には漆を含んだ特殊塗装が施され、天気によって色が変わる工夫がなされていた。

【写真3】西公園(青葉区)にある巨大な鉄製のこけし塔。1961年、宮城県の観光広報のため、仙台商工会議所が中心となって設置。古鳴子型と呼ばれる形で、中は空洞で目鼻や菊花の文様はくり抜かれている。表面には漆を含んだ特殊塗装が施され、天気によって色が変わる工夫がなされていた。 【写真4】産総研東北センターで保管されている黒鉱

【写真4】産総研東北センターで保管されている黒鉱

【写真5】産総研東北センター敷地内にある元・選鉱自動化実験工場

【写真5】産総研東北センター敷地内にある元・選鉱自動化実験工場 【写真6】地熱熱水による流動腐食評価装置(トラックで運べる大きさ)

【写真6】地熱熱水による流動腐食評価装置(トラックで運べる大きさ)

【写真7】粘土の構造

【写真7】粘土の構造 【写真8】高い耐熱性と驚異的なガスバリア性を有する粘土膜「クレースト」

【写真8】高い耐熱性と驚異的なガスバリア性を有する粘土膜「クレースト」

【写真9】アスベスト代替ガスケット(ジャパンマテックス)

【写真9】アスベスト代替ガスケット(ジャパンマテックス)

【写真10】燃えない照明カバー(宮城化成)

【写真10】燃えない照明カバー(宮城化成)

【写真11】食器洗浄機対応玉虫塗で、見る工芸から使う工芸へ(東北工芸製作所)

【写真11】食器洗浄機対応玉虫塗で、見る工芸から使う工芸へ(東北工芸製作所)

【写真12】ポリマークレイコンポジット振動フィルム

【写真12】ポリマークレイコンポジット振動フィルム

「富沢遺跡・地底の森ミュージアム」(仙台市太白区)にある約2万年前のたき火あと。ちなみに、旧石器時代の人たちの生活のあとと氷河期の森のあと、この両方を当時のままに見ることができる場所は、世界中でここ仙台だけです。

「富沢遺跡・地底の森ミュージアム」(仙台市太白区)にある約2万年前のたき火あと。ちなみに、旧石器時代の人たちの生活のあとと氷河期の森のあと、この両方を当時のままに見ることができる場所は、世界中でここ仙台だけです。

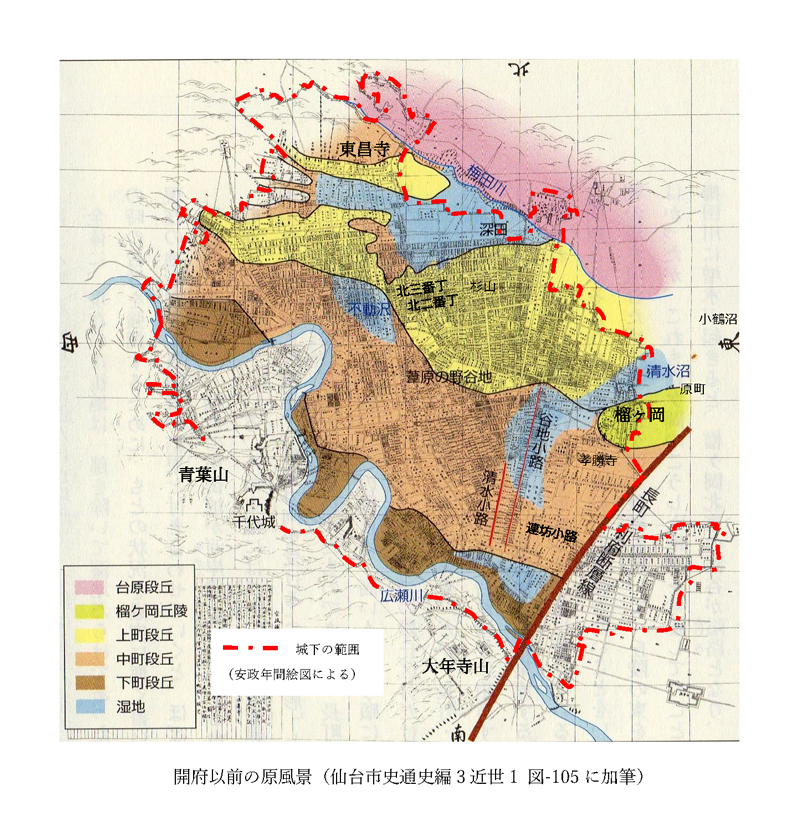

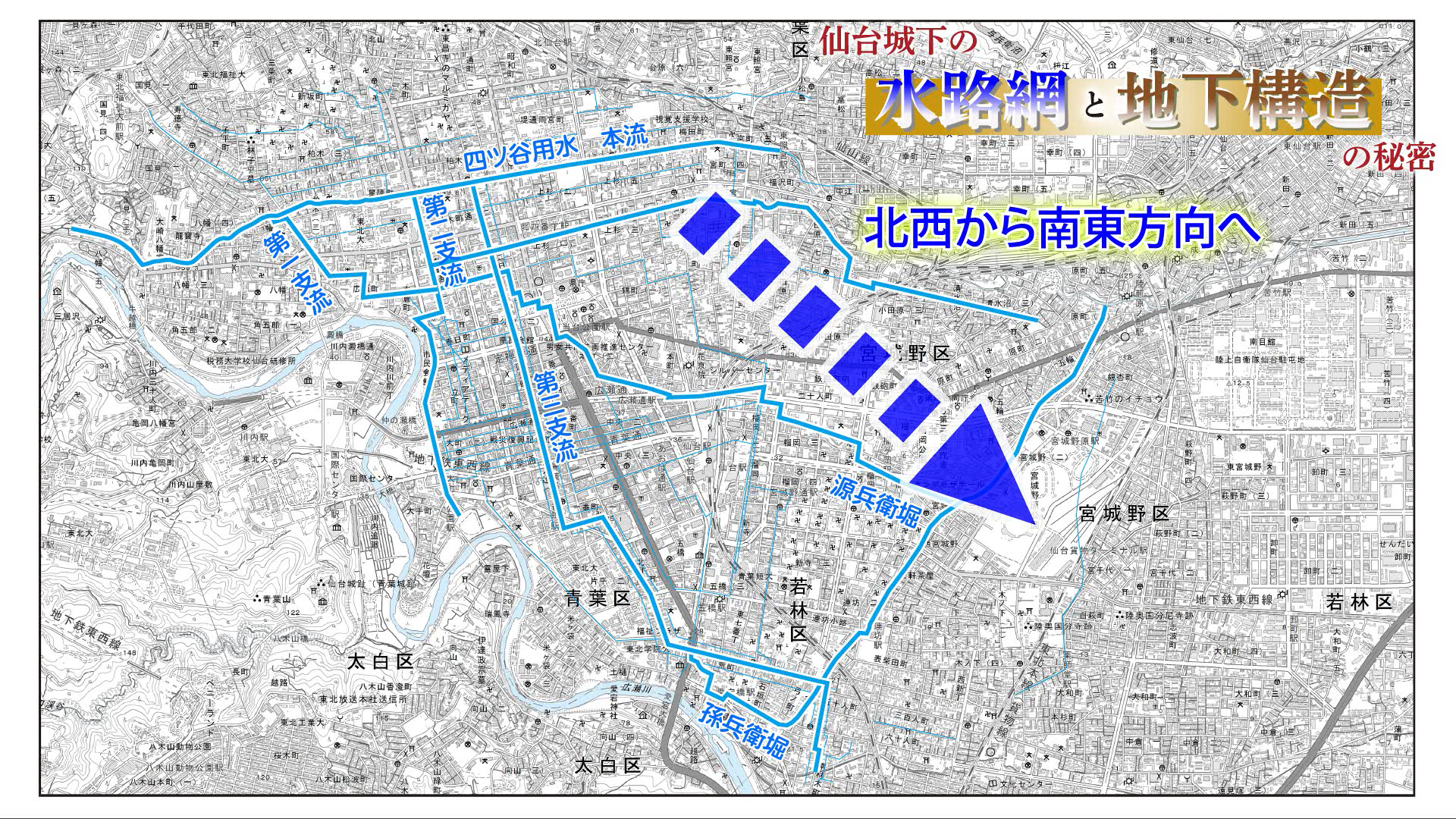

仙台の城下町の位置

仙台の城下町の位置

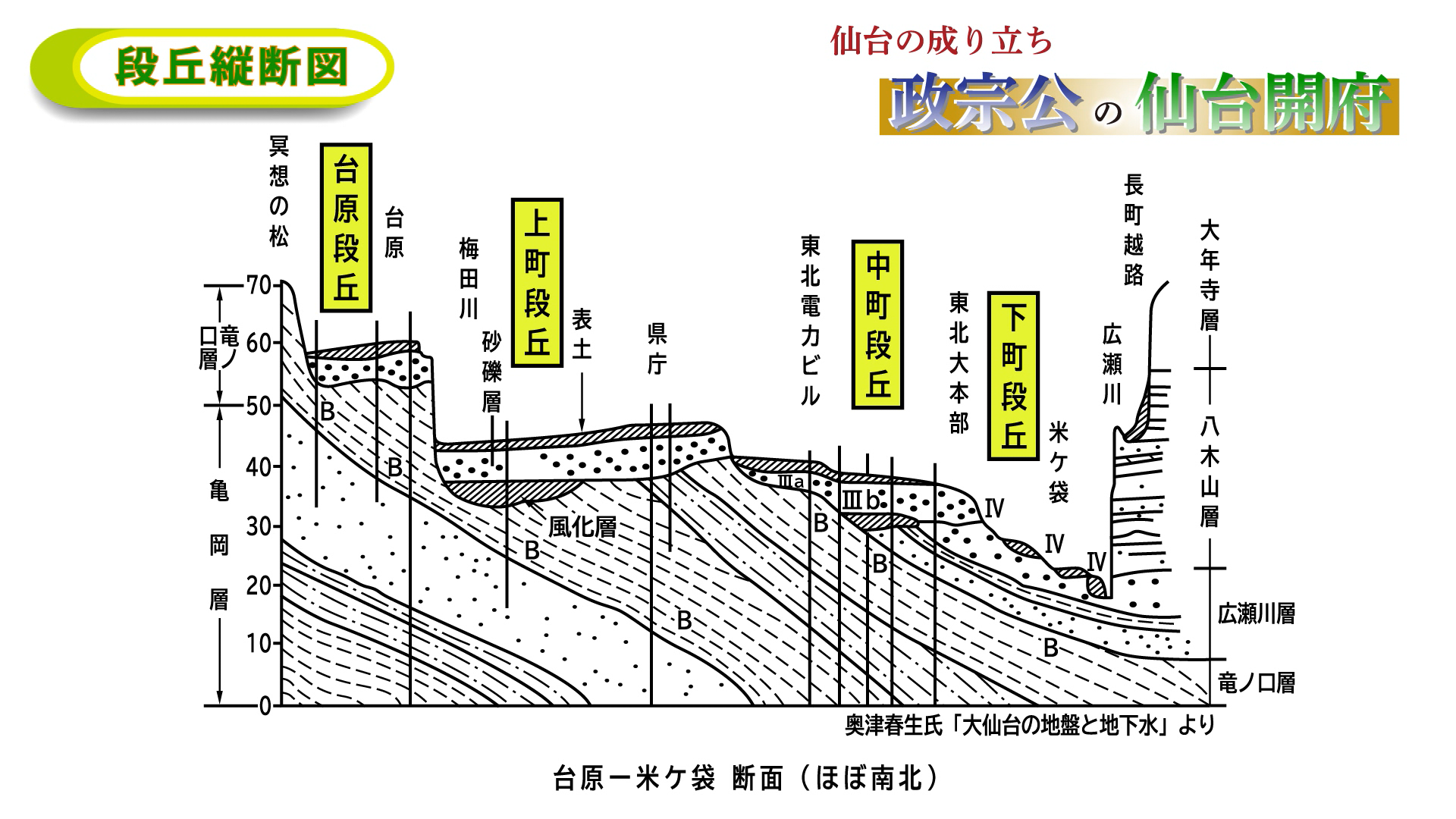

仙台の段丘地形分類図

仙台の段丘地形分類図

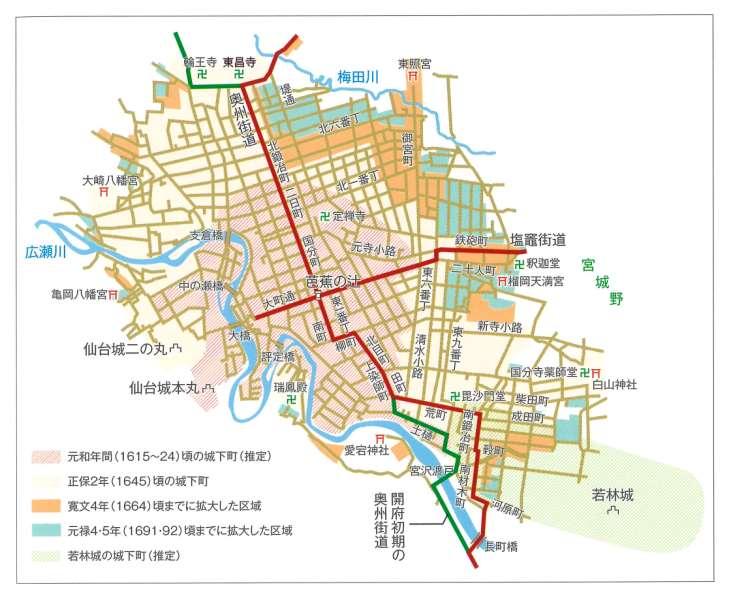

仙台城下の整備(仙台市博物館「城下町ポケットガイド」の図・仙台城下の広がり)

仙台城下の整備(仙台市博物館「城下町ポケットガイド」の図・仙台城下の広がり)

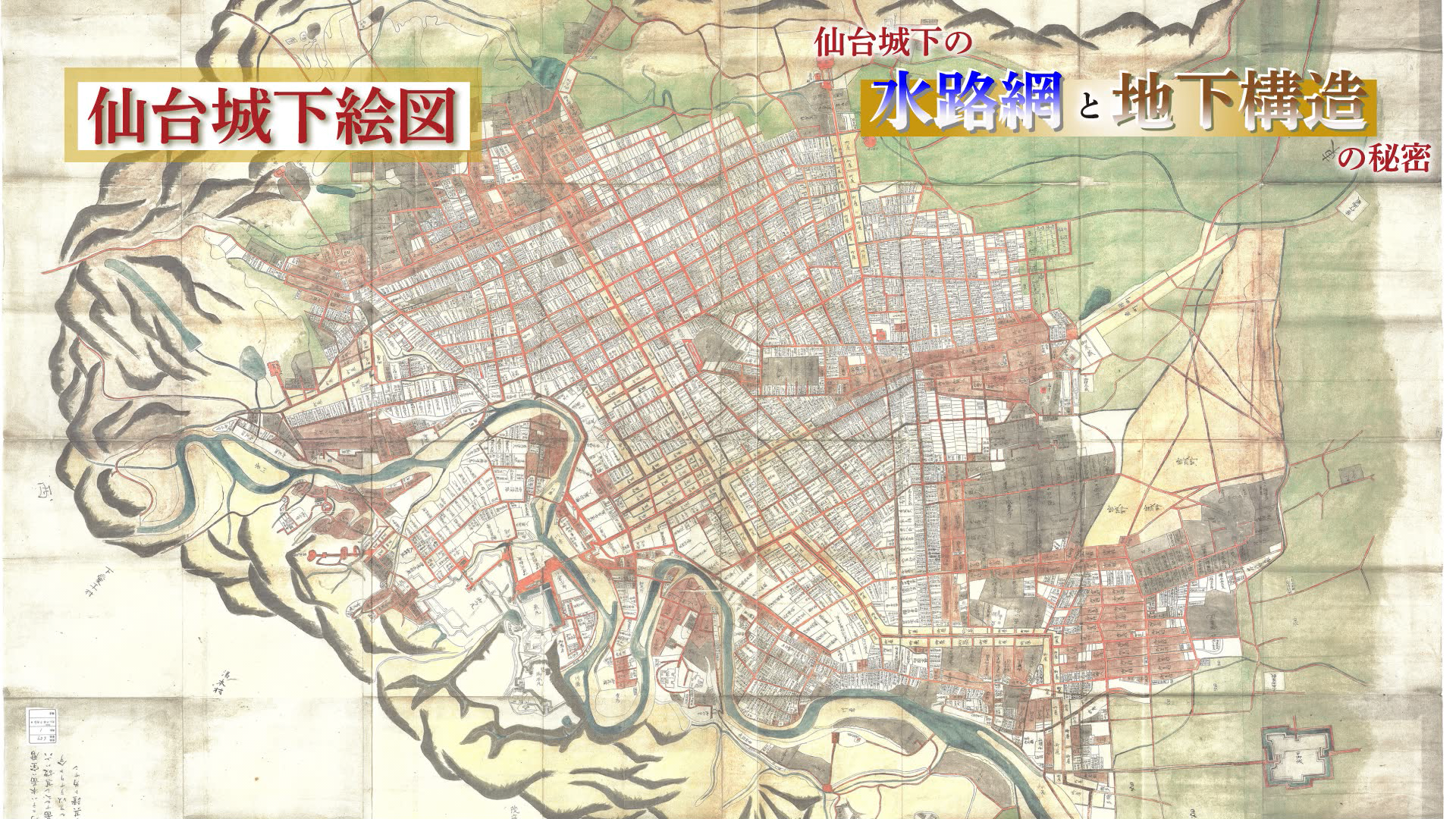

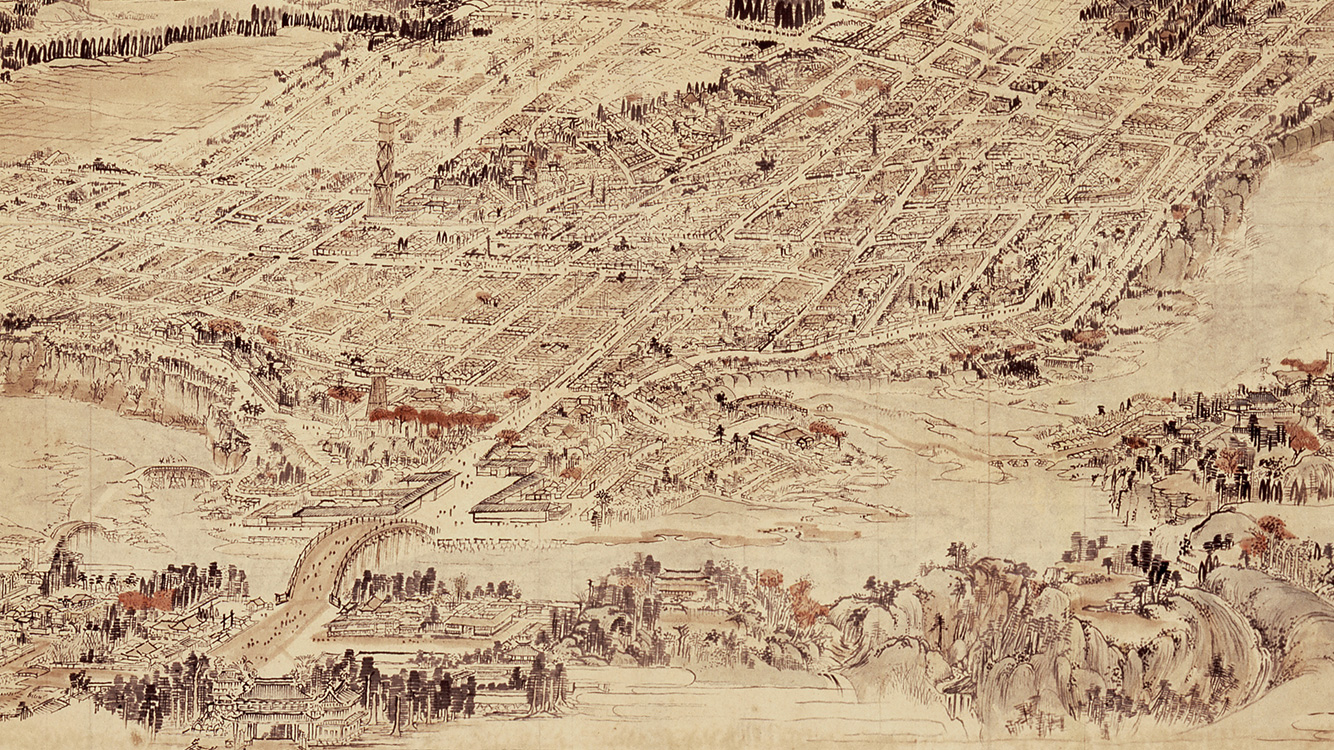

明治元年現状仙台城市之図(仙台市指定文化財)

明治元年現状仙台城市之図(仙台市指定文化財)

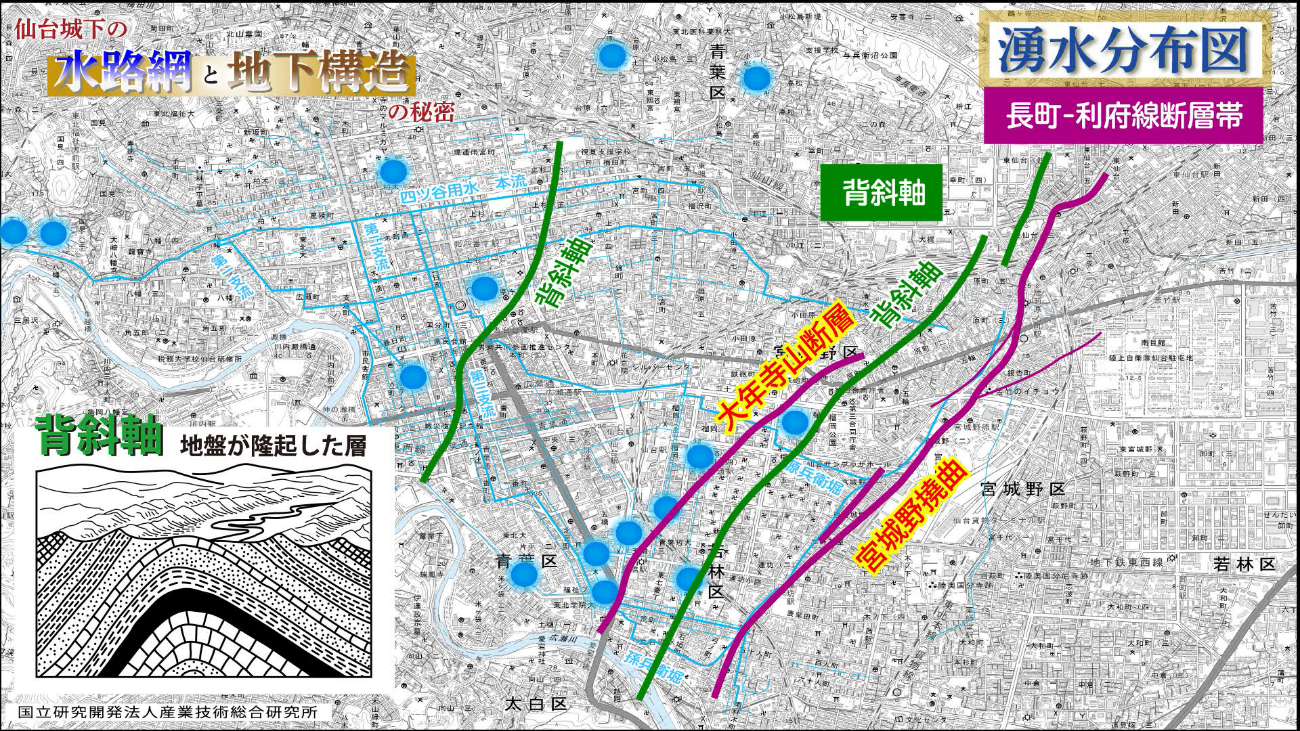

仙台城下の湧水

仙台城下の湧水

湧水と長町-利府線断層

湧水と長町-利府線断層